En el ámbito del mecanizado CNC, la precisión es la piedra angular de la calidad. Sin embargo, alcanzar la perfección absoluta en cada dimensión no solo es poco práctico, sino también prohibitivamente costoso. Aquí es donde las tolerancias de mecanizado CNC se vuelven indispensables. Al definir las variaciones permitidas en las dimensiones de una pieza, las tolerancias garantizan la funcionalidad mientras equilibran la eficiencia y el costo. En esta guía completa, profundizaremos en el mundo de las tolerancias CNC, explorando sus definiciones, tipos, normas de la industria, factores que influyen y aplicaciones prácticas. Ya seas ingeniero, diseñador o gestor de proyectos, esta guía te proporcionará el conocimiento necesario para tomar decisiones informadas que optimicen tus proyectos CNC.

1. ¿Qué son las tolerancias en el mecanizado CNC?

Las tolerancias de mecanizado CNC representan el rango de variación permitido en las dimensiones finales de una pieza, características geométricas o acabados superficiales. Estas tolerancias se suelen denotar utilizando un símbolo ± (por ejemplo, ±0.001 pulgadas o ±0.025 mm), lo que indica que el tamaño de la pieza fabricada puede desviarse ligeramente por encima o por debajo de la medida nominal. Por ejemplo, una dimensión especificada como 10.000 mm con una tolerancia de ±0.010 mm significa que la pieza es aceptable si mide entre 9.990 mm y 10.010 mm.

¿Por qué importan las tolerancias?

Las tolerancias cumplen varios propósitos críticos en la fabricación:

Consistencia funcional: Aseguran que las piezas encajen correctamente y funcionen como se espera, incluso cuando se producen en grandes cantidades.

Eficiencia de Costes: Al permitir desviaciones menores, las tolerancias reducen la necesidad de procesos de mecanizado excesivamente precisos (y caros).

Flexibilidad en el diseño: Las tolerancias permiten variaciones en los materiales, las capacidades de las máquinas y las condiciones ambientales durante la producción.

Sin tolerancias claras, los fabricantes se enfrentarían a desafíos significativos para cumplir tanto con los requisitos funcionales como con las limitaciones presupuestarias.

The Role of Tolerances in CNC Machining

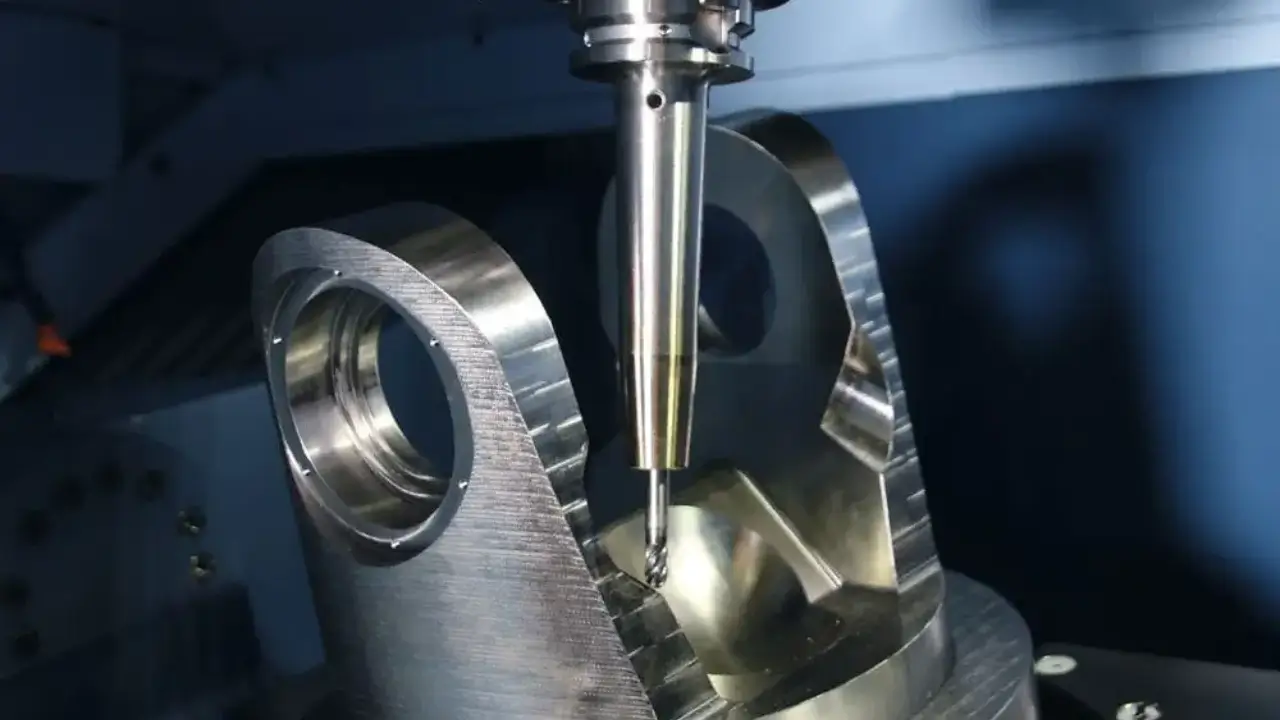

Las máquinas CNC son intrínsecamente precisas, pero ninguna máquina es perfecta. Las vibraciones, el desgaste de las herramientas, la expansión térmica y las inconsistencias en los materiales pueden introducir errores menores. Las tolerancias tienen en cuenta estas variaciones inevitables, asegurando que las piezas se mantengan dentro de límites aceptables para su uso previsto.

Por ejemplo, en la fabricación de automóviles, un pistón debe encajar perfectamente dentro de un cilindro para evitar fugas. Una tolerancia ajustada (por ejemplo, ±0,005 mm) garantiza este ajuste, mientras que una tolerancia más amplia podría ser suficiente para un componente no crítico como un soporte.

2. Tipos de tolerancias en el mecanizado CNC

Entender los diferentes tipos de tolerancias es esencial para especificar con precisión los requisitos en tu diseño. A continuación, se presenta un desglose detallado de las categorías de tolerancia más comunes:

2.1 Tolerancias Estándar

Las tolerancias estándar son puntos de referencia predefinidos y establecidos a nivel industrial por organizaciones como la Organización Internacional de Normalización (ISO), la Sociedad Americana de Ingenieros Mecánicos (ASME) y el Instituto Nacional de Normas Americanas (ANSI). Estas normas proporcionan una base para los fabricantes cuando no se especifican tolerancias personalizadas.

ISO 2768: Esta norma establece tolerancias generales para dimensiones lineales y angulares, divididas en grados de precisión (por ejemplo, ISO 2768m para precisión media).

ASME Y14.5: Centrado en el dimensionado y tolerancia geométrica (GD&T), esta norma define símbolos y reglas para controlar la forma, orientación y posición.

Ejemplo: Una tienda de CNC podría establecer por defecto ±0.1 mm para el mecanizado general si no se proporciona una tolerancia específica, siguiendo la norma ISO 2768.

2.2 Tolerancias Bilaterales

Las tolerancias bilaterales permiten desviaciones en ambas direcciones, positiva y negativa, respecto a la dimensión nominal. Se denotan como ±X, donde X es la variación permitida. Por ejemplo, una dimensión de 25.00 mm ±0.05 mm significa que la pieza puede medir entre 24.95 mm y 25.05 mm.

Aplicaciones: Las tolerancias bilaterales son comunes para dimensiones exteriores donde ligeras variaciones en cualquiera de las direcciones no comprometen la funcionalidad. También son más sencillas de aplicar en los diseños, ya que solo requieren un único valor de tolerancia.

2.3 Dimensionado y Tolerancia Geométrica (GD&T)

GD&T es un sistema sofisticado que controla no solo el tamaño, sino también características geométricas como la planitud, la rectitud, la concentricidad y la posición verdadera. Utiliza símbolos y datums para especificar cómo deben relacionarse las características entre sí.

Símbolos Clave de GD&T:

Planitud (◻): Asegura que una superficie se encuentre dentro de un plano especificado.

Concentricidad (◎): Asegura que una característica esté centrada alrededor de un eje de datum.

Posición (Ⓟ): Controla la ubicación de una característica en relación con un datum.

Por qué GD&T es importante: Para piezas de alta precisión, como las que se utilizan en la industria aeroespacial o en dispositivos médicos, GD&T garantiza un ajuste adecuado, reduce problemas de ensamblaje y mejora el rendimiento general.

2.4 Tolerancias Unilaterales

Las tolerancias unilaterales permiten variaciones en solo una dirección respecto a la dimensión nominal. Se expresan como +X/Y, donde X e Y pueden ser valores diferentes. Por ejemplo, una dimensión de 15.00 mm +0.10 mm/0.00 mm significa que la pieza debe tener al menos 15.00 mm pero no más de 15.10 mm.

Aplicaciones: Las tolerancias unilaterales son útiles cuando una pieza debe encajar en otro componente sin exceder una dimensión crítica. Por ejemplo, un eje diseñado para encajar en un agujero podría tener una tolerancia unilateral para garantizar que no se vuelva demasiado grande.

2.5 Límites de Tolerancias

Las tolerancias límite definen un rango explícito dentro del cual debe estar una dimensión. Se expresan como dos valores, como 10.00–10.10 mm, que indican las medidas mínimas y máximas aceptables.

Ventajas: Los límites de tolerancia son claros para las inspecciones y eliminan la ambigüedad. A menudo se utilizan en industrias donde el cumplimiento de regulaciones estrictas es esencial, como la fabricación médica o automotriz.

2.6 Tolerancias de Acabado Superficial

Aunque no son estrictamente dimensionales, las tolerancias de acabado superficial especifican la rugosidad o suavidad permitida de la superficie de una pieza. Se denotan utilizando símbolos como Ra (rugosidad media aritmética) y son críticas para piezas que requieren sellos ajustados o una fricción reducida.

Ejemplo: Un cilindro hidráulico podría requerir un acabado superficial de Ra 0.8 µm para asegurar un sellado adecuado.

3. Normas de la industria para las tolerancias en el mecanizado CNC

Para garantizar la consistencia y la compatibilidad en la fabricación global, las organizaciones han establecido sistemas de tolerancias estandarizados. A continuación, se presenta un resumen de los estándares más reconocidos:

3.1 Normas ISO

La Organización Internacional de Normalización (ISO) ofrece varios estándares clave para las tolerancias:

ISO 2768: Especifica las tolerancias generales para dimensiones lineales y angulares, dividiéndolas en cuatro grados de precisión (f, m, c, v) para diferentes aplicaciones.

ISO 1101: Se centra en las tolerancias geométricas, incluyendo la forma, la orientación y la posición.

3.2 Normas ASME

La Sociedad Americana de Ingenieros Mecánicos (ASME) proporciona estándares como:

ASME Y14.5: El estándar principal para GD&T en los Estados Unidos, que define símbolos y reglas para el dimensionado geométrico.

ASME Y14.41: Aborda la definición digital de la geometría del producto, garantizando claridad en los modelos 3D.

3.3 Normas ANSI

El Instituto Nacional de Estándares de Estados Unidos (ANSI) colabora con ASME para publicar estándares como:

ANSI B4.2: Especifica los límites y ajustes preferidos para piezas cilíndricas, guiando a los diseñadores en la selección de tolerancias apropiadas para componentes que encajan.

3.4 Otros estándares regionales

JIS (Japón): Las Normas Industriales Japonesas, como JIS B0401, describen tolerancias similares a las normas ISO.

DIN (Alemania): Los estándares del Deutsche Institut für Normung, como el DIN 7184, se centran en las tolerancias dimensionales y geométricas.

Por qué importan las normas: Cumplir con estas normas garantiza que las piezas se puedan fabricar e inspeccionar de manera coherente en diferentes instalaciones y países. También simplifica la comunicación entre diseñadores, fabricantes y proveedores.

4. Factores que influyen en las tolerancias del mecanizado CNC

Varios variables afectan las tolerancias alcanzables en el mecanizado CNC. Comprender estos factores es crucial para establecer expectativas realistas y optimizar tu proyecto:

4.1 Propiedades del Material

El tipo y las propiedades del material que se está mecanizando juegan un papel significativo en la determinación de las tolerancias.

Dureza: Los materiales más duros, como el titanio o el acero inoxidable, son más difíciles de mecanizar y pueden requerir tolerancias más estrictas para tener en cuenta el desgaste de la herramienta y la deformación.

Expansión Térmica: Los materiales con altos coeficientes de expansión térmica (por ejemplo, el aluminio) pueden expandirse y contraerse durante el mecanizado, lo que afecta la precisión dimensional.

Maquinabilidad: Los materiales más blandos, como los plásticos o el aluminio, permiten tolerancias más amplias, mientras que los materiales frágiles, como el hierro fundido, pueden requerir controles más estrictos para prevenir agrietamientos.

4.2 Capacidades de la Máquina CNC

La precisión de la máquina CNC y sus componentes impacta directamente en las tolerancias alcanzables.

Rigidez de la máquina: Un marco de máquina rígido minimiza las vibraciones, lo que permite tolerancias más ajustadas.

Precisión del eje: Las máquinas de gama alta con escalas lineales pueden alcanzar precisiones tan ajustadas como ±0,0025 mm.

Herramientas: La calidad de las herramientas de corte (por ejemplo, carburo frente a acero de alta velocidad) y sus patrones de desgaste afectan la consistencia dimensional.

4.3 Diseño y Geometría de Piezas

Las geometrías de las piezas complejas pueden complicar el mecanizado e influir en las tolerancias.

Tamaño de la característica: Las características más pequeñas (por ejemplo, agujeros diminutos o paredes delgadas) son más difíciles de mecanizar con precisión, lo que a menudo requiere tolerancias más ajustadas.

Relaciones de aspecto: Los agujeros profundos o las ranuras estrechas pueden introducir deflexión en la herramienta, lo que requiere ajustes en las tolerancias.

Requisitos de Acabado Superficial: Un acabado superficial más liso a menudo requiere tolerancias más estrictas para garantizar la uniformidad.

4.4 Factores Ambientales

Las condiciones en el entorno de mecanizado pueden afectar la precisión.

Fluctuaciones de Temperatura: Los cambios de temperatura pueden hacer que la máquina, las herramientas o la pieza de trabajo se expandan o contraigan, lo que puede conducir a errores dimensionales.

Humedad: La humedad puede afectar a materiales como la madera o ciertos plásticos, alterando sus dimensiones.

Vibración: Las vibraciones externas de maquinaria cercana pueden degradar la precisión del mecanizado.

4.5 Procesos de Mecanizado

Diferentes procesos de CNC tienen diferentes niveles de precisión:

Fresado: Normalmente alcanza tolerancias de ±0,05 mm a ±0,01 mm.

Torneado: Puede alcanzar tolerancias más estrictas, alrededor de ±0.01 mm a ±0.005 mm.

Rectificado: Un proceso de acabado que puede lograr tolerancias extremadamente ajustadas (por ejemplo, ±0,001 mm) para piezas de alta precisión.

5. Cómo Elegir la Tolerancia Adecuada para Tu Proyecto

Seleccionar la tolerancia óptima requiere un equilibrio entre precisión, funcionalidad y costo. A continuación, se presenta una guía paso a paso para ayudarle a tomar decisiones informadas:

5.1 Definir la Función de la Parte

Comienza identificando qué dimensiones son críticas para el rendimiento de la pieza:

Características críticas: Las superficies de acoplamiento, los agujeros para fijaciones o los componentes que interactúan con otras partes requieren tolerancias estrictas.

Características No Críticas: Elementos decorativos o soportes estructurales pueden tolerar especificaciones más flexibles.

Ejemplo: El perfil de un diente de engranaje requiere tolerancias ajustadas para un funcionamiento suave, mientras que la longitud total de un soporte podría permitir más variación.

5.2 Consultar Normas de Tolerancia

Consultar los estándares de la industria (por ejemplo, ISO 2768, ASME Y14.5) para establecer una línea base. Estos estándares proporcionan rangos de tolerancia recomendados para diferentes aplicaciones y materiales.

5.3 Evaluar limitaciones de materiales y procesos

Considera la maquinabilidad del material y las capacidades de tu taller de CNC.

Restricciones de Material: Los materiales duros pueden requerir tolerancias más amplias para evitar daños en la herramienta.

Precisión de la máquina: Asegúrate de que el equipo de tu taller pueda cumplir con las tolerancias especificadas. Las máquinas de alta gama justifican tolerancias más estrictas, mientras que el equipo más antiguo puede necesitar especificaciones más flexibles.

5.4 Colabora con tu proveedor de mecanizado

Involúcrate con tu socio de mecanizado CNC desde el principio del proceso de diseño. Su experiencia puede ayudarte a:

Optimizar diseños: Identificar características que se pueden flexibilizar para reducir costos.

Entender los Compromisos: Aclara cómo las elecciones de tolerancia afectan la fabricabilidad y el presupuesto.

5.5 Realizar un Análisis de Tolerancias

Utiliza herramientas como el análisis de peores casos o el análisis de tolerancia estadística para determinar cómo las variaciones acumulativas en las dimensiones afectarán la funcionalidad de la pieza. Esto garantiza que, incluso con desviaciones permitidas, la pieza funcionará como se previó.

5.6 Evitar la Sobrerregulación

Resista la tentación de especificar tolerancias innecesariamente estrictas. Los requisitos excesivamente estrictos pueden:

Aumento de Costes: Tolerancias más estrictas exigen procesos e inspecciones más costosos.

Retrasar la producción: Los maquinistas pueden necesitar tiempo adicional para alcanzar los objetivos de precisión.

En su lugar, concéntrate en las tolerancias que se alineen con las necesidades de rendimiento reales de la pieza.

6. El impacto de las tolerancias en los costes del proyecto

Las tolerancias influyen directamente en el coste del mecanizado CNC. Comprender esta relación es clave para la optimización del presupuesto:

6.1 Por qué las tolerancias ajustadas son caras

Maquinaria Avanzada: Lograr tolerancias estrictas (por ejemplo, ±0,005 mm) requiere máquinas CNC de alta precisión, que son más caras de adquirir y mantener.

Herramientas Especializadas: A menudo son necesarios herramientas de corte de alta calidad con una resistencia al desgaste superior para un mecanizado preciso.

Intensidad Laboral: Los maquinistas necesitan más tiempo para configurar las máquinas, supervisar los procesos y hacer ajustes para cumplir con especificaciones estrictas.

Control de Calidad: Inspecciones rigurosas utilizando máquinas de medición por coordenadas (CMM) o comparadores ópticos incrementan los costes de mano de obra y de equipo.

6.2 Compensaciones entre Coste y Tolerancia

Para ilustrar el impacto de los costos, consideremos los siguientes ejemplos:

Tolerancia laxa (±0,1 mm): Adecuada para piezas no críticas, que requieren un mínimo de preparación e inspección.

Tolerancia Media (±0.02 mm): Exige mejor equipamiento y un monitoreo cuidadoso, aumentando los costos en un 10-20%.

Tolerancia ajustada (±0,005 mm): Puede duplicar o triplicar los costos debido a maquinaria especializada, herramientas y controles de calidad.

6.3 Estrategias para Reducir Costes Sin Sacrificar la Calidad

Relajar las Tolerancias No Críticas: Permitir especificaciones más amplias para características que no afectan la funcionalidad.

Estandarizar Diseños: Utilizar tolerancias comunes en varias piezas para agilizar la producción.

Optimizar la selección de materiales: Elige materiales que sean más fáciles de mecanizar dentro de las tolerancias requeridas.

7. Cuando se Aceptan Tolerancias Amplias

Mientras que la precisión a menudo es esencial, hay escenarios donde tolerancias más amplias no solo son aceptables, sino preferibles.

7.1 Componentes Cosméticos

Las partes donde la apariencia es la principal preocupación (por ejemplo, soportes decorativos, carcasas) pueden no requerir tolerancias estrictas. Las ligeras variaciones en las dimensiones son poco probables que afecten su atractivo estético.

7.2 Características No Funcionales

Las características que no interactúan con otros componentes (por ejemplo, nervaduras de refuerzo en una carcasa de plástico) a menudo pueden tolerar especificaciones más holgadas.

7.3 Proyectos Críticos de Coste

Cuando las restricciones presupuestarias son ajustadas, relajar las tolerancias puede reducir significativamente los costos de mecanizado sin comprometer el uso previsto de la pieza.

7.4 Prototipado y Producción de Bajo Volumen

Durante la creación de prototipos, el enfoque está en probar la funcionalidad en lugar de la perfección. Las tolerancias amplias permiten realizar iteraciones más rápidas y ajustes rentables.

8. Cómo Nuestra Empresa Controla las Tolerancias CNC

En Jxd Machining, priorizamos la precisión y la consistencia en cada proyecto. Nuestro riguroso enfoque en el control de tolerancias garantiza que las piezas cumplan incluso con las especificaciones más exigentes.

8.1 Equipos de última generación

Invertimos en máquinas CNC de alta precisión equipadas con características avanzadas como:

Encoders lineales: Proporcionan retroalimentación en tiempo real para mantener la precisión de posicionamiento.

Sistemas de Compensación Térmica: Ajuste para expansiones inducidas por la temperatura para minimizar errores.

Maquinado MultiEje: Permite geometrías complejas con tolerancias ajustadas.

8.2 Equipo de Ingeniería Experimentado

Nuestro equipo de ingenieros cualificados colabora con los clientes para:

Optimizar Diseños: Revisar modelos CAD para identificar ajustes de tolerancia que mejoren la fabricabilidad.

Seleccionar materiales: Recomendar materiales que equilibren el rendimiento y la maquinabilidad.

Definir los requisitos de GD&T: Aplicar tolerancias geométricas para garantizar un ajuste y funcionamiento adecuados.

8.3 Procesos de Aseguramiento de Calidad Rigurosos

Implementamos un sistema de control de calidad en múltiples capas:

Inspecciones en Proceso: Los maquinistas utilizan herramientas de precisión (por ejemplo, calibres, micrómetros) para verificar las dimensiones durante la producción.

Pruebas de Postprocesado: Las piezas finales se inspeccionan utilizando CMM y escáneres ópticos para garantizar el cumplimiento de las especificaciones.

Control Estadístico de Procesos (CEP): Monitorizamos los procesos de mecanizado para detectar tendencias y prevenir defectos de manera proactiva.

8.4 Comunicación Transparente

Mantenemos a los clientes informados en cada etapa:

Informes de tolerancias: Proporcionar documentación detallada de las dimensiones medidas y del cumplimiento.

Comentarios sobre el diseño: Ofrecer sugerencias para ajustar las tolerancias si son impracticables o innecesariamente costosas.

8.5 Mejora Continua

Regularmente actualizamos nuestros procesos y formación para mantenernos a la vanguardia de los avances de la industria.

Calibración de máquinas: Realice un servicio y calibración regular del equipo para mantener un rendimiento óptimo.

Formación de Empleados: Capacitar al personal en las últimas técnicas de mecanizado y estándares de tolerancia.

9. Estudios de Caso: Aplicaciones de Tolerancia en el Mundo Real

Para ilustrar la aplicación práctica de las tolerancias, consideremos estos escenarios:

9.1 Componente Automotriz

Un fabricante de automóviles requiere un pistón con un diámetro de 85.00 mm. Una tolerancia estrecha de ±0.01 mm garantiza un ajuste preciso dentro del cilindro, minimizando las fugas y maximizando la eficiencia del motor.

9.2 Dispositivo Médico

El mecanismo de bisagra de un instrumento quirúrgico exige una tolerancia de planitud de 0,02 mm para garantizar un funcionamiento suave. Se utiliza GD&T para controlar la orientación de las superficies de acoplamiento.

9.3 Electrónica de Consumo

El acabado cosmético de la carcasa de un smartphone permite una tolerancia más amplia de ±0.1 mm, lo que reduce los costes de producción mientras se mantiene una apariencia aceptable.

10. Conclusión

Las tolerancias de mecanizado CNC son una herramienta vital para equilibrar la precisión, la funcionalidad y el coste en la fabricación. Al comprender los tipos de tolerancias, los estándares de la industria y los factores que influyen, puedes tomar decisiones informadas que optimicen tus proyectos. Ya sea que necesites tolerancias ajustadas para un componente aeroespacial de alto rendimiento o especificaciones más flexibles para un prototipo rentable, asociarte con un proveedor de mecanizado CNC experimentado como JXD Machining garantiza experiencia y fiabilidad.

¿Listo para elevar tu próximo proyecto con piezas CNC diseñadas con precisión? Contáctanos hoy para discutir tus requisitos de tolerancia y descubrir cómo podemos dar vida a tus diseños con una calidad y eficiencia inigualables.

This expanded guide provides a deep dive into CNC machining tolerances, ofreciendo información práctica para ingenieros, diseñadores y fabricantes. Al aprovechar este conocimiento, podrás navegar por las complejidades de la especificación de tolerancias y alcanzar el éxito en tus proyectos de CNC.