En el vertiginoso panorama industrial actual, el procesamiento de chapa metálica sirve como la columna vertebral de innumerables productos que encontramos a diario, desde componentes automotrices y estructuras aeroespaciales hasta electrodomésticos y carcasas electrónicas. Esta intrincada disciplina de fabricación transforma láminas de metal planas en formas precisas y funcionales a través de una combinación de experiencia técnica, maquinaria avanzada y técnicas innovadoras. En esta guía definitiva, exploraremos los entresijos del procesamiento de chapa metálica, su importancia en diversas industrias, los materiales involucrados y los métodos clave que impulsan su éxito. Ya seas un fabricante, ingeniero o simplemente tengas curiosidad por la mecánica de la fabricación moderna, este artículo te proporcionará valiosas perspectivas sobre este campo esencial.

1. ¿Qué es el procesamiento de chapa metálica?

El procesamiento de chapa metálica es un término amplio que abarca una variedad de técnicas utilizadas para dar forma y manipular láminas metálicas planas en las formas deseadas. A diferencia de los procesos de trabajo en metal a granel, que a menudo implican fundición o forja, el procesamiento de chapa metálica se centra en láminas de metal delgadas y maleables, que generalmente varían en grosor desde una fracción de milímetro hasta varios centímetros. El objetivo es transformar estas láminas en componentes o estructuras funcionales a través de operaciones precisas de corte, doblado, unión y acabado.

En su esencia, el procesamiento de chapa metálica se basa en la plasticidad de los metales, lo que permite a los fabricantes crear geometrías complejas manteniendo la integridad estructural. Esta versatilidad lo convierte en una piedra angular de las industrias donde los componentes ligeros pero duraderos son esenciales. Desde la creación de prototipos hasta la producción a gran escala, el procesamiento de chapa metálica ofrece soluciones rentables para la fabricación de todo, desde soportes simples hasta piezas complejas para la industria aeroespacial.

2. Por qué el procesamiento de chapa metálica es importante en la fabricación moderna

La importancia del procesamiento de chapa metálica no puede subestimarse. Aquí está el motivo por el cual desempeña un papel fundamental en las industrias globales:

·Versatilidad: El metal en chapas se puede moldear en casi cualquier forma, desde piezas planas simples hasta estructuras 3D intrincadas, lo que lo hace adecuado para diversas aplicaciones.

·Coste-efectividad: El uso de láminas de metal finas reduce el desperdicio de material, y los procesos automatizados agilizan la producción, reduciendo costes sin sacrificar la calidad.

·Durabilidad ligera: Metales como el aluminio y el acero ofrecen un equilibrio entre resistencia y peso, ideal para industrias como la automotriz y la aeroespacial, donde la eficiencia del combustible y el rendimiento son críticos.

·Personalización: Los componentes de chapa metálica se pueden adaptar a especificaciones exactas, lo que permite a los fabricantes cumplir con requisitos de diseño únicos.

·Motor de innovación: Los avances en las técnicas de procesamiento de chapas metálicas, como el corte láser y el plegado CNC, han abierto nuevas posibilidades para crear piezas complejas de alta precisión.

Sin el procesamiento de chapa metálica, muchos de los productos de los que dependemos a diario—desde smartphones hasta automóviles—no existirían en su forma actual. Su adaptabilidad y eficiencia continúan impulsando la innovación en los sectores de fabricación.

3. Materiales Clave Utilizados en el Procesamiento de Chapas Metálicas

La elección del material en el procesamiento de chapa metálica depende de los requisitos de la aplicación, como la resistencia, la resistencia a la corrosión y el coste. A continuación, se presentan los materiales más utilizados:

·Acero: Reconocido por su resistencia y durabilidad, el acero es un material de referencia para aplicaciones de alta exigencia. Variantes como el acero inoxidable ofrecen una mayor resistencia a la corrosión, lo que las hace adecuadas para dispositivos médicos, equipos de procesamiento de alimentos y estructuras al aire libre.

·Aluminio: Ligero y resistente a la corrosión, el aluminio es ideal para industrias donde la reducción de peso es crítica, como la aeroespacial y la automotriz. También conduce el calor y la electricidad de manera eficiente, lo que lo hace adecuado para la electrónica.

·Cobre: Altamente conductor y maleable, el cobre se utiliza a menudo en componentes eléctricos, cableado e intercambiadores de calor.

·Latón y Bronce: Estas aleaciones combinan resistencia a la corrosión con atractivo estético, lo que las hace populares para accesorios decorativos, componentes de fontanería e instrumentos musicales.

·Titanio: Aunque es más caro, la excepcional relación resistencia-peso del titanio y su resistencia a la corrosión lo convierten en un material indispensable en aplicaciones aeroespaciales y médicas.

Cada material ofrece propiedades únicas, lo que permite a los fabricantes seleccionar la mejor opción para sus necesidades específicas.

4. Técnicas fundamentales en el procesamiento de chapa metálica

El procesamiento de chapa metálica implica una serie de técnicas, cada una diseñada para lograr resultados específicos. A continuación, desglosamos los métodos más comunes:

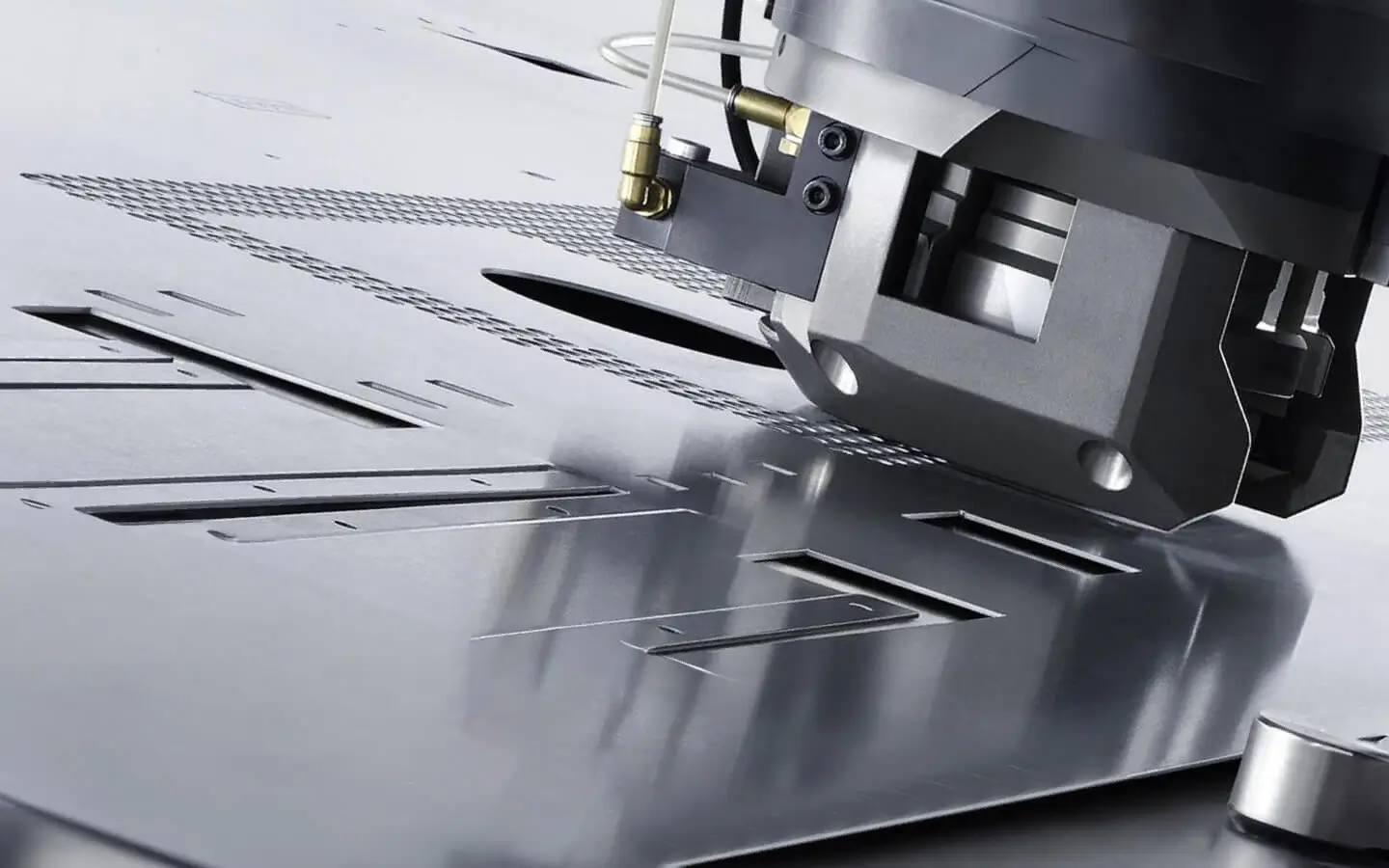

4.1 Métodos de corte

El corte es un paso fundamental en el procesamiento de chapa metálica, utilizado para dar forma a las láminas de metal en tamaños y formas precisos. Las técnicas de corte modernas combinan precisión con eficiencia.

·Corte por láser: Utilizando un láser de alta potencia para derretir, quemar o vaporizar material, el corte por láser ofrece una precisión inigualable. Es ideal para diseños intrincados, materiales finos y aplicaciones donde la mínima distorsión por calor es crítica, como en electrónica y dispositivos médicos.

·Corte por plasma: Este método utiliza un chorro de gas ionizado a alta velocidad para fundir y eliminar material. El corte por plasma es más rápido que el corte por láser y es adecuado para metales más gruesos, lo que lo convierte en un elemento básico en la fabricación pesada.

·Corte por chorro de agua: Un proceso de corte en frío que utiliza un chorro de agua a alta presión (a veces mezclado con abrasivos), el corte por chorro de agua evita la deformación relacionada con el calor. Se utiliza a menudo para materiales delicados o aquellos sensibles al estrés térmico.

·Troquelado: Utilizando troqueles especializados, el troquelado es eficiente para la producción en masa de piezas idénticas a partir de materiales delgados como chapa metálica o plástico.

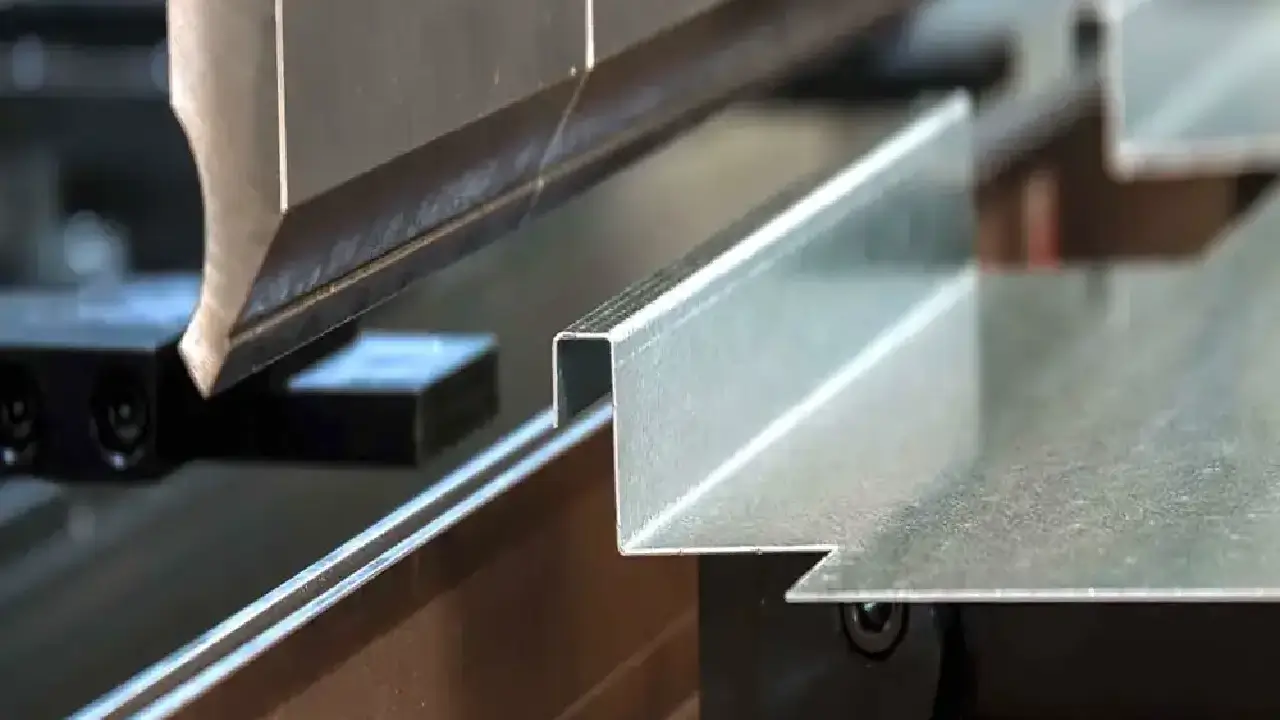

4.2 Técnicas de Doblado

El doblado transforma chapas de metal planas en formas tridimensionales, creando componentes como soportes, carcasas y chasis.

·Doblado con Prensa: El método de doblado más común, el doblado con prensa utiliza una prensa hidráulica o mecánica para deformar metal entre un punzón y un troquel. Permite un control preciso sobre los ángulos y radios de doblado.

·Doblado por rodillos: Ideal para crear formas curvas o cilíndricas, el doblado por rodillos consiste en alimentar metal a través de una serie de rodillos para lograr la curvatura deseada.

·Doblado de tubos: Esta técnica da forma a tubos o caños en ángulos y curvas específicos, siendo esencial para aplicaciones en sistemas de escape de automóviles, muebles y construcción.

4.3 Procesos de Corte

El corte implica aplicar una fuerza de corte para separar el metal a lo largo de una línea recta o curva.

·Cizalla de guillotina: Similar a unas grandes tijeras, la cizalla de guillotina utiliza una hoja afilada para cortar bordes rectos en chapa metálica. Es eficiente para la producción en masa.

·Corte por Cizallamiento Rotativo: Este método utiliza cuchillas rotativas para cortar formas intrincadas con alta precisión, minimizando la deformación del material.

4.4 Troquelado y Estampado

El punzonado y el troquelado crean agujeros, ranuras o características complejas al aplicar fuerza a las chapas metálicas.

·Perforación con torreta: Un proceso controlado por ordenador que utiliza una prensa de torreta con matrices intercambiables para crear múltiples orificios o formas en una sola operación.

·Dibujo profundo: Una técnica de estampado utilizada para formar cavidades poco profundas o profundas en chapas metálicas, comúnmente vista en la fabricación de paneles automotrices.

5. Aplicaciones del procesamiento de chapa metálica en diversas industrias

La versatilidad del procesamiento de chapas metálicas lo hace indispensable en numerosos sectores:

·Automoción: Desde paneles de carrocería y componentes del chasis hasta sistemas de escape y piezas de motor, el metal laminado es fundamental en la fabricación de vehículos.

Aeroespacial: Se utilizan láminas de aluminio y titanio, ligeras pero duraderas, en los fuselajes de aeronaves, alas y componentes interiores.

·ElectrónicaLas cajas de chapa metálica protegen los componentes electrónicos sensibles de los daños ambientales mientras garantizan la disipación térmica.

·Electrodomésticos: Los frigoríficos, las lavadoras y los hornos dependen de chapa metálica para su integridad estructural y diseño.

·Construcción: Se utiliza chapa metálica en techos, canalones y conductos de HVAC, ofreciendo resistencia a la corrosión y durabilidad.

·MédicoLas hojas de acero inoxidable se transforman en instrumentos quirúrgicos, implantes y carcasas de equipos debido a sus propiedades higiénicas.

6. Elegir el Socio Adecuado para el Procesamiento de Chapa Metálica

Seleccionar un fabricante de chapa metálica fiable es crucial para garantizar resultados de alta calidad. Al evaluar posibles socios, considera lo siguiente:

·Experiencia: Busca un fabricante con experiencia en tu industria específica y un historial de entrega de proyectos complejos.

·Tecnología: Maquinaria avanzada como cortadoras láser CNC y prensas plegadoras automatizadas garantizan precisión y eficiencia.

·Control de Calidad: Procesos de aseguramiento de calidad robustos, que incluyen pruebas de materiales e inspecciones dimensionales, garantizan resultados consistentes.

·Escalabilidad: La capacidad de manejar tanto la creación de prototipos como la producción a gran escala es esencial para las empresas en crecimiento.

·Coste-efectividad: Un modelo de precios transparente y un enfoque en minimizar el desperdicio de material pueden ayudar a reducir los costes generales.

7. Preguntas Frecuentes sobre el Procesamiento de Chapa Metálica

Q: ¿Qué grosores de metal se pueden procesar?

A: Los grosores de chapa metálica suelen variar entre 0,5 mm y 6 mm, aunque algunos procesos pueden manejar materiales más gruesos.

Q: ¿Se puede utilizar el procesamiento de chapa metálica para la creación de prototipos?

A: ¡Sí! El prototipado con chapa metálica permite a los diseñadores probar conceptos de manera rápida y rentable antes de la producción en serie.

P: ¿Cómo se termina el metal en chapa?

A: Los procesos de acabado incluyen pintura, recubrimiento en polvo, galvanizado o pulido para mejorar la apariencia, durabilidad y resistencia a la corrosión.

P: ¿Qué industrias se benefician más del procesamiento de chapa metálica?

A: Las industrias automotriz, aeroespacial, electrónica, de construcción y médica se encuentran entre los mayores beneficiarios debido a la necesidad de componentes ligeros y personalizables.