En la era de la transición energética y la modernización industrial, las palas de los aerogeneradores—componentes clave para la conversión de energía—exigen una precisión de fabricación sin precedentes para garantizar la eficiencia y fiabilidad del equipo. Como una fábrica especializada en mecanizado CNC con una profunda experiencia, hemos entregado más de 100,000 palas de alta precisión a clientes globales en el sector de la energía eólica, ventiladores industriales y aeroespacial. Este artículo analiza el valor central del mecanizado CNC para las palas eólicas—desde avances tecnológicos e innovaciones en procesos hasta aplicaciones de materiales y tendencias de la industria—empoderándote para aprovechar el futuro de la fabricación de precisión.

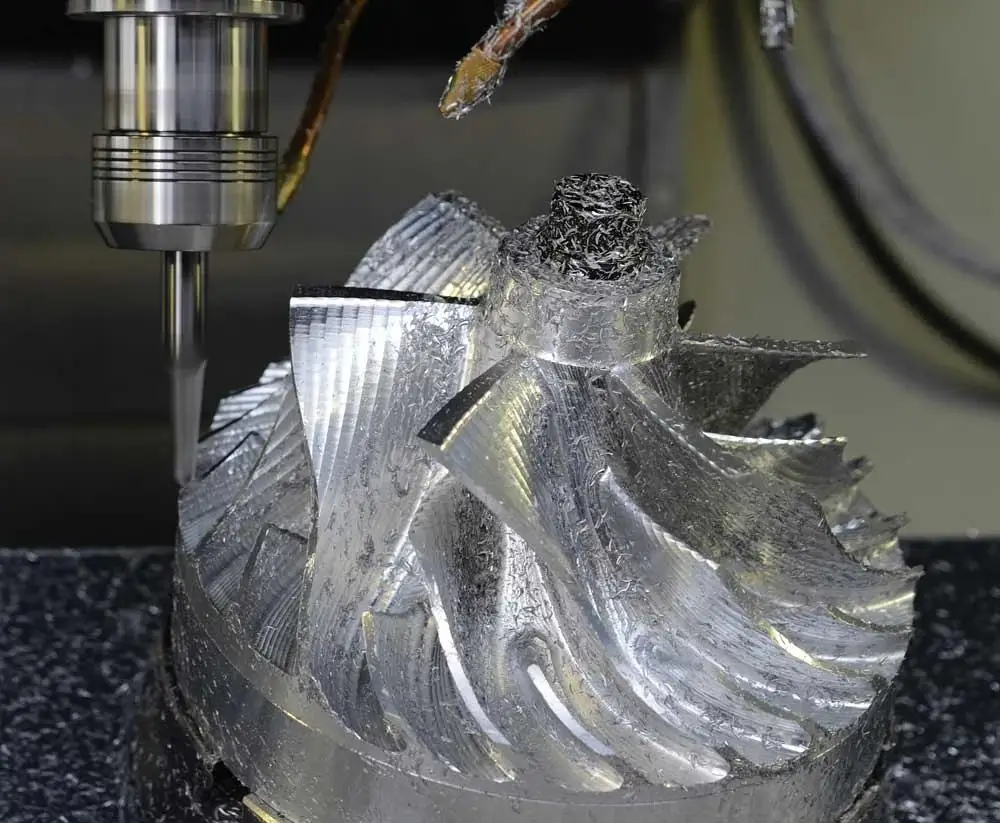

Mecanizado de 5 Ejes: Desde la Precisión a Nivel Micrón hasta la Fabricación de Geometrías Complejas

1. Ventaja Técnica: Tres Ventajas Clave de los Centros de Mecanizado de 5 Ejes

·Control de Precisión Dinámica: Utilizando sistemas CNC Heidenhain y sondas láser, logramos una precisión de posicionamiento de ±0.005 mm, un error un 60% menor que el de las máquinas tradicionales de 3 ejes.

Maestría en Superficies Curvas: Con mesas rotativas duales de A/C, completamos el mecanizado de palas eólicas en una sola configuración, con ángulos de torsión de 12° y una rugosidad superficial de 0,8 μm, eliminando el ensamblaje en múltiples pasos.

·Mecanizado Inteligente: Un sistema de optimización de parámetros de corte impulsado por IA extiende la vida útil de la herramienta en un 20% y aumenta la eficiencia del mecanizado en un 35%.

Estudio de caso: Para un impulsor de ventilador centrífugo de alta velocidad, nuestro mecanizado de 5 ejes permitió un funcionamiento estable a 130,000 RPM con una precisión de equilibrio dinámico de ≤3 mg, lo que representa un 70% menos de vibración que los procesos de fundición.

2. Fabricación en una sola pieza de estructuras complejas

·Mecanizado de Impulsores IntegradosDesde micro-impulsores de 20 mm hasta impulsores de ventiladores industriales de 1,2 m, el fresado en 5 ejes integra bujes, palas y ejes en una sola pieza, reduciendo los errores de ensamblaje.

Diseño Ligero: La optimización topológica reduce el peso de las palas de aleación de aluminio en un 30% y el peso de las palas de compuestos de fibra de carbono en un 45% sin comprometer la resistencia.

Materiales y Procesos: De los Metales Tradicionales a los Compuestos Avanzados

1. Science Behind Material Selection

1. Science Behind Material Selection

|

Material |

Aplicaciones Típicas |

Propiedades clave |

Desafíos de mecanizado |

|

Aluminum 6061 |

Impulsores de ventiladores industriales, sopladores |

Resistencia a la tracción 276 MPa, densidad 2.7 g/cm³. |

Control del desgaste de herramientas (herramientas recubiertas de diamante) |

|

Titanium TC4 |

Impulsores aeroespaciales, piezas de alta temperatura |

Resistencia a la tracción 895 MPa, resistencia a la temperatura ≤600℃. |

Gestión de calor (enfriamiento a alta presión) |

|

Fibra de carbono CFRP |

Palas de aerogeneradores, rotores de UAV |

Módulo elástico 230 GPa, 4 veces la resistencia específica del acero. |

Prevención de deslaminación (baja velocidad de avance + fijaciones por vacío) |

2. Flujo de trabajo de mecanizado de alta precisión

1. Modelado CAD: Optimización aerodinámica mediante UG NX, validada por simulaciones CFD para aumentar el volumen de aire en un 15%.

2. Programación CAM: Las trayectorias de interpolación helicoidal a 8,000 RPM de velocidad del husillo y una velocidad de avance de 1,200 mm/min reducen la repetición de trayectorias de herramienta.

3. Maquinado en bruto: Retirar el 90% del material con una fresa de Ø20mm, dejando una tolerancia de acabado de 0,5mm.

4. Acabado de mecanizado: Cambiar a una fresa de extremo esférico de Φ8mm con fresado trocoidal para una rugosidad de superficie Ra≤0.4μm.

5. Tratamiento de Superficie:

· Anodizado: capa de óxido de 25μm en aluminio, dureza HV≥300, resistencia a la niebla salina 1,000+ horas.

· Recubrimiento Láser: El recubrimiento de carburo de tungsteno en las puntas de las cuchillas aumenta la resistencia al desgaste 5 veces, prolongando la vida útil hasta 8 años.

Control de Calidad: Desde la Inspección CMM hasta la Gestión del Ciclo de Vida Completo

Sistema de Inspección de Tres Niveles

Sistema de Inspección de Tres Niveles

· Inspección del primer artículo: El CMM de Zeiss realiza más de 200 verificaciones dimensionales, logrando una tasa de aprobación del ≥99,5%.

· Muestreo por lotes: muestreo aleatorio del 5% probado mediante análisis de vibraciones para vibraciones ≤2.8 mm/s (norma ISO 10816).

· NDT (Ensayos No Destructivos): La inspección por ultrasónicos y por partículas magnéticas detecta el 99,9% de los defectos internos como grietas.

2. Optimización de Procesos Basada en Datos

· Base de datos de parámetros de mecanizado: Más de 1,000 conjuntos de parámetros para materiales, herramientas y condiciones que permiten una rápida reutilización de procesos.

· Mantenimiento Predictivo: La monitorización Máquina-a-Máquina (M2M) realiza un seguimiento de la carga del husillo y el desgaste de la herramienta, con una precisión de alerta temprana del 92%.

Aplicaciones Industriales y Comparación de Tecnologías

1. Adaptación Profunda a Escenarios Típicos

Sector de Energía Eólica:

· Más de 100 millones de palas: el mecanizado de 5 ejes garantiza una precisión de colocación a nivel de milímetros para secciones de raíz de 70 capas, controlando el peso por debajo de 30 toneladas.

· Tendencia ligera: las palas de CFRP combinadas con mecanizado CNC reducen el peso en un 15%, aumentando la eficiencia de generación de energía en un 8%.

Ventiladores Industriales:

· Resistencia a la corrosión: Acero inoxidable 316L con tratamiento de pasivación que soporta entornos de pH 2–12.

· Low-Noise Design: Aerodynamic simulations reduce noise by 10dB, meeting ISO 3744 standards.

2. Comparación de Eficiencia con Procesos Tradicionales

|

Process |

Single-Piece Time |

Material Utilization |

Complex Geometry Support |

Cost (100–1,000 Units) |

|

CNC Mecanizado |

4–8 hours |

80% |

Full support |

$20–$50/unit |

|

Casting |

24–48 hours |

50% |

Limited |

$10–$30/unit |

|

3D Printing |

12–24 hours |

95% |

Full support |

$80–$150/unit |

Tendencias de la industria e innovaciones tecnológicas

1. Actualizaciones de Fabricación Inteligente

· Tecnología de Gemelos Digitales: La modelización virtual de procesos reduce los costos de prueba y error en un 30% mediante la simulación de pre-mecanizado.

· Líneas de Producción Automatizadas: La carga/descarga robotizada permite una operación ininterrumpida 24/7 sin personal, aumentando la capacidad de producción en un 40%.

2. Prácticas de Fabricación Ecológica

· Reciclaje de Materiales: Recuperación de fibra de vidrio ≥90%, recuperación de fibra de carbono ≥85% para residuos compuestos.

Ahorro de energía: Los husillos de baja potencia (≤15kW) reducen las emisiones de carbono anuales en 12 toneladas por máquina.

3. Exploración de Materiales Fronterizos

· Nano-recubrimientos: recubrimientos cerámicos de 5–10 μm en las palas mejoran la resistencia a la corrosión 5 veces, ideales para entornos de energía eólica marina.

· Aleaciones con memoria de forma: Las cuchillas adaptativas ajustan los ángulos según la velocidad del viento, aumentando la eficiencia energética en un 12%.

5 Consideraciones Clave al Elegir un Socio de Mecanizado CNC

1. Fortalezas del equipo: Priorizar fábricas con máquinas de 5 ejes (por ejemplo, DMG MORI DMU 80P) y herramientas de inspección de alta precisión.

2. Experiencia en Procesos: Evaluar casos de proyectos en palas eólicas y álabes de aeronaves; solicitar parámetros de mecanizado e informes de pruebas.

3. Control de Costes: CNC ofrece un 30% más de utilización de material que la fundición, con ventajas de costes significativas para la producción de medianas series (100-1,000 unidades).

4. Respuesta Rápida: entrega de prototipos en 3 días, producción en lote en 7 días y soporte para pedidos de emergencia.

5. Servicios de Valor Añadido: Soluciones integrales que incluyen balanceo dinámico, predicción de vida útil y ingeniería inversa.

FAQ

P: ¿Cuál es la tolerancia mínima para las palas de viento mecanizadas por CNC?

A: El mecanizado de 5 ejes logra una tolerancia de ±0.005 mm, adecuado para componentes de grado aeroespacial.

Q: ¿Cómo resolver la delaminación en el mecanizado de palas compuestas?

A: Utiliza herramientas recubiertas de diamante, velocidades de avance bajas (≤500 mm/min) y dispositivos de sujeción por vacío para evitar la rotura de fibras.

Q: ¿Cómo garantizar el equilibrio dinámico de la cuchilla?

A: El recorte láser o el ajuste de contrapeso mediante máquinas de equilibrado logran una vibración de ≤2.8 mm/s.

Q: ¿Cómo afecta el tratamiento de superficie al rendimiento de la cuchilla?

A: El anodizado triplica la resistencia al desgaste; el recubrimiento láser extiende la vida útil a 8 años en entornos difíciles.

El mecanizado CNC para palas de viento, impulsado por tecnología de 5 ejes, producción inteligente e innovación en materiales, se está convirtiendo en el estándar de la industria. Como fabricante líder de CNC, estamos comprometidos a ofrecer soluciones integrales, desde la optimización del diseño hasta la producción en masa, con la filosofía de “La precisión impulsa la calidad, la innovación impulsa el futuro.” Contacta con nuestros expertos hoy para una consulta gratuita y un presupuesto personalizado.