En el intrincado tapiz de la ciencia de materiales, las cerámicas han ocupado durante mucho tiempo una posición de importancia. Su singular combinación de propiedades – alta dureza, excepcional resistencia al calor y notable estabilidad química – las ha hecho imprescindibles en una amplia variedad de industrias. Desde los entornos de alta tecnología de la aeronáutica y la electrónica hasta los requisitos precisos de las aplicaciones médicas y las exigencias robustas del sector automotriz, las cerámicas desempeñan un papel fundamental.

Sin embargo, el proceso de dar forma a la cerámica en componentes útiles no ha estado exento de desafíos. Su fragilidad inherente ha representado, durante años, un obstáculo significativo en el proceso de mecanizado. Aquí es donde entra el mecanizado por Control Numérico Computarizado (CNC), una maravilla tecnológica que ha revolucionado la fabricación de cerámica. Este blog tiene como objetivo llevarte a una exploración en profundidad del mecanizado CNC de cerámica, cubriendo todos los aspectos, desde la naturaleza fundamental de los materiales cerámicos hasta las sutilezas del proceso de mecanizado y sus aplicaciones de amplio alcance.

Entendiendo los Materiales Cerámicos

Cerámicas de óxido

La alúmina ($Al_2O_3$) es un verdadero caballo de batalla entre las cerámicas óxidas. Su uso generalizado se puede atribuir a un conjunto de propiedades notables. Con una alta dureza que la sitúa entre los principales competidores en el mundo de los materiales, la alúmina es altamente resistente al desgaste. Esto la convierte en una opción ideal para los insertos de herramientas de corte, donde la abrasión constante de las operaciones de mecanizado exige un material que pueda soportar la prueba del tiempo.

La zirconia ($ZrO_2$), por otro lado, aporta un conjunto único de características. Su mecanismo de endurecimiento por transformación de fase la distingue, dotándola de un nivel de tenacidad relativamente alto en comparación con otras cerámicas. Esta propiedad ha llevado a su adopción en aplicaciones como los implantes dentales, donde no solo necesita ser lo suficientemente dura para funcionar de manera efectiva, sino también resistente para soportar las fuerzas ejercidas en la cavidad oral.

Cerámicas no oxídicas

El carburo de silicio (SiC) es un material que ha causado revuelo en la industria de los semiconductores. Su alta conductividad térmica y extrema dureza lo convierten en un candidato principal para su uso en obleas de SiC. En el contexto del mecanizado, las cerámicas basadas en SiC son invaluables para herramientas de corte de alta velocidad, ya que pueden mantener su integridad incluso a temperaturas elevadas.

El carburo de boro ($B_4C$) tiene la distinción de ser uno de los materiales más duros conocidos por el hombre, solo superado por el diamante. Esta dureza extrema, junto con una excelente resistencia al desgaste, ha llevado a su uso en aplicaciones donde nada menos que los materiales más resistentes es aceptable, como en la fabricación de chalecos antibalas y herramientas de mecanizado abrasivas.

Propiedades Clave de las Cerámicas

Alta Dureza

La cerámica es conocida por sus altos valores de dureza. Tomemos el óxido de aluminio, por ejemplo, que puede presentar una dureza Vickers de alrededor de 15 a 20 GPa. Esta dureza es tanto una bendición como una maldición. Si bien hace que la cerámica sea altamente resistente al desgaste, también presenta un desafío significativo durante el mecanizado. Se requieren herramientas y técnicas especializadas para cortar estos materiales duros sin causar daños.

Resistencia Térmica

La capacidad de las cerámicas para soportar altas temperaturas es realmente notable. La alúmina, con un punto de fusión de aproximadamente 2050 °C, puede resistir un calor extremo sin una degradación significativa. Esta propiedad es de suma importancia en industrias como la aeroespacial, donde componentes como los motores de turbina están expuestos a un intenso calor durante su funcionamiento.

Estabilidad química

Las cerámicas son como las fortalezas del mundo material en lo que respecta a la estabilidad química. Pueden resistir los efectos corrosivos de una amplia gama de productos químicos, incluidos ácidos y álcalis. Esto las convierte en una opción obvia para su uso en plantas de procesamiento químico, donde los componentes deben mantener su integridad frente a entornos químicos agresivos.

Aislamiento Eléctrico

La mayoría de las cerámicas son excelentes aislantes eléctricos. La alúmina, en particular, presenta una alta resistividad eléctrica, lo que la convierte en un material de referencia para componentes eléctricos como aislantes y sustratos para circuitos electrónicos. Esta propiedad asegura el funcionamiento seguro y eficiente de los sistemas eléctricos.

Fundamentos del mecanizado CNC

El mecanizado CNC es un proceso de fabricación que ha transformado la manera en que producimos componentes. En su esencia, un software informático preprogramado toma las riendas, dictando el movimiento de las herramientas y maquinaria de la fábrica. En lo que respecta al mecanizado de cerámica, la precisión y el control que ofrece el mecanizado CNC son nada menos que revolucionarios.

El proceso comienza con la creación de un modelo 3D del componente cerámico deseado utilizando software de diseño asistido por ordenador (CAD). Este plano digital se traduce luego en un conjunto de instrucciones conocido como código G. La máquina CNC lee y ejecuta estas instrucciones con una precisión increíble, lo que permite la producción de componentes cerámicos complejos con facilidad.

Componentes de una máquina CNC

Controlador

Piensa en el controlador como el cerebro de la máquina CNC. Es responsable de interpretar las instrucciones en código G y enviar señales a los diversos ejes de la máquina, controlando con precisión su movimiento. Los controladores CNC modernos son altamente sofisticados, capaces de realizar ajustes en tiempo real basados en la retroalimentación de sensores. Esto asegura que el proceso de mecanizado no solo sea preciso, sino también adaptable a las condiciones cambiantes.

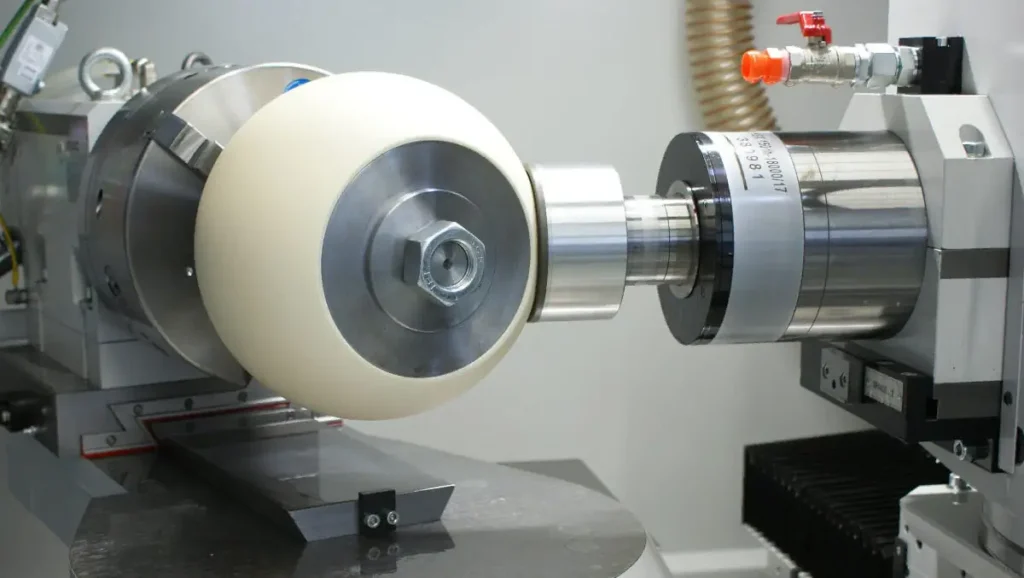

Máquina herramienta

La máquina-herramienta es la estructura física que sostiene las herramientas de corte y la pieza de trabajo. Dependiendo del tipo de operación de mecanizado requerida, puede adoptar la forma de una fresadora, un torno o una rectificadora. En el caso del mecanizado de cerámica, se prefieren máquinas con husillos de alta velocidad y estructuras rígidas. Estas características permiten que la máquina maneje de manera efectiva la naturaleza dura y frágil de las cerámicas.

Herramientas de corte

La elección de las herramientas de corte es un factor crítico en el mecanizado CNC de cerámicas. Dada la dureza de las cerámicas, las herramientas recubiertas de diamante son una opción popular. Las herramientas de diamante policristalino (PCD), en particular, son muy valoradas por su excepcional resistencia al desgaste. Sin embargo, seleccionar la herramienta adecuada no es un enfoque de talla única. Requiere una cuidadosa consideración del tipo específico de cerámica y de la operación de mecanizado que se va a realizar.

Consideraciones de Pre-mecanizado de Cerámica

Selección de Materiales

El primer paso en cualquier proyecto de mecanizado de cerámica es elegir el material adecuado. Esta decisión no se toma a la ligera, ya que depende de la aplicación prevista del componente final. Para aplicaciones a altas temperaturas, una cerámica de óxido como la alúmina podría ser la mejor opción. Si las propiedades eléctricas son una preocupación principal, se deben considerar materiales como la circonia o ciertas cerámicas de óxido con características eléctricas específicas.

Optimización del diseño

El diseño del componente cerámico es donde ocurre la verdadera magia. Es importante diseñar el componente de una manera que tenga en cuenta el proceso de mecanizado. Se deben evitar las esquinas afiladas y las paredes delgadas siempre que sea posible, ya que pueden crear concentraciones de tensión durante el mecanizado, aumentando el riesgo de fisuras. En su lugar, se prefieren los chaflanes y los bordes redondeados, ya que ayudan a distribuir la tensión de manera más uniforme.

Preparación de la pieza de trabajo

Antes de que el proceso de mecanizado pueda comenzar, la pieza de cerámica necesita estar adecuadamente preparada. Esto a menudo implica procesos como la sinterización, que ayuda a alcanzar la densidad y la dureza deseadas. Además, la superficie de la pieza debe ser plana y estar libre de defectos. Cualquier imperfección en la superficie puede dar lugar a imprecisiones en el proceso de mecanizado.

Operaciones de mecanizado de cerámica

Corte

Cortar cerámicas es un delicado acto de equilibrio. Se utilizan típicamente sierras de hoja de diamante o fresadoras de alta velocidad recubiertas de diamante para este propósito. Sin embargo, la velocidad de corte y la tasa de avance deben calibrarse cuidadosamente. Al cortar cerámicas de alúmina, por ejemplo, se puede emplear una velocidad de corte relativamente baja de alrededor de 5 a 10 m/min. Esta velocidad más lenta ayuda a prevenir la generación excesiva de calor, lo que puede llevar a agrietamientos en el material cerámico frágil.

Perforación

Perforar agujeros en cerámica no es una tarea fácil. Se requieren brocas especializadas recubiertas de diamante, y el ángulo de la punta de la broca es crucial. Un ángulo de punta adecuado asegura una entrada suave en el material cerámico. Para prevenir problemas como el atasco de virutas, a menudo se utiliza una técnica de perforación por picoteo. Esto implica retraer periódicamente la broca para despejar las virutas, lo que permite un proceso de perforación más eficiente y preciso.

El fresado es clave para crear formas y características complejas en componentes cerámicos. El fresado a alta velocidad con fresas de extremo recubiertas de diamante puede ser muy efectivo, pero requiere una cuidadosa optimización de los parámetros. La profundidad de corte y la velocidad de avance deben ajustarse para evitar el desgaste de la herramienta y daños en la pieza de trabajo. En los primeros pasajes de fresado de una pieza cerámica, se puede utilizar una profundidad de corte poco profunda, como de 0.1 a 0.3 mm, para dar forma gradualmente al material.

Molienda

El rectificado es el toque final en el proceso de mecanizado de cerámica, utilizado para lograr el acabado superficial deseado y la precisión dimensional. Las muelas de diamante son la opción preferida para esta operación. El proceso de rectificado se puede dividir en dos etapas principales: el rectificado grueso, que elimina una cantidad significativa de material, y el rectificado fino, que pule la superficie hasta obtener un acabado de alta calidad.

Desbarbado

Después del mecanizado, los componentes cerámicos a menudo tienen rebabas en sus bordes. Estas rebabas pueden afectar tanto la funcionalidad como la estética del componente, por lo que es necesario eliminarlas. El desbarbado se puede realizar mediante varios métodos, como el uso de cepillos abrasivos, grabado químico o limpieza ultrasónica. Cada método tiene sus propias ventajas y se elige en función de los requisitos específicos del componente.

Acabado de Superficie

Para mejorar verdaderamente la calidad del componente cerámico, a menudo se emplean procesos de acabado superficial. El pulido es una técnica común utilizada para reducir la rugosidad de la superficie y mejorar la apariencia estética general. En la industria de los semiconductores, se utiliza el pulido químico-mecánico (CMP) para lograr superficies ultra lisas en sustratos cerámicos, asegurando el correcto funcionamiento de los componentes electrónicos.

Desafíos en el Mecanizado CNC de Cerámica y Soluciones

Fractura Frágil

La naturaleza frágil de las cerámicas es tanto su fortaleza como su talón de Aquiles. Durante el mecanizado, son altamente susceptibles a la fractura frágil. Esto puede ocurrir debido a una variedad de factores, incluyendo concentraciones de tensión excesivas, cambios repentinos en las fuerzas de corte o geometría de herramienta inadecuada. La fractura frágil puede arruinar una pieza de trabajo que, de otro modo, estaría perfectamente mecanizada, lo que lleva a un aumento en los costos de producción.

Prevenir la fractura frágil requiere un enfoque multifacético. En primer lugar, los parámetros de corte deben ser cuidadosamente optimizados. A veces, utilizar una velocidad de corte más baja y una mayor tasa de avance puede ayudar a reducir la probabilidad de fractura frágil. En segundo lugar, la geometría de la herramienta juega un papel crucial. Las herramientas con bordes redondeados pueden distribuir las fuerzas de corte de manera más uniforme, minimizando las concentraciones de tensión y reduciendo el riesgo de fractura.

Desgaste de herramientas

La alta dureza de las cerámicas afecta a las herramientas de corte, causando un desgaste significativo durante el mecanizado. Incluso las herramientas recubiertas de diamante, que se encuentran entre las opciones más duraderas, experimentan desgaste con el tiempo. Un desgaste excesivo de la herramienta puede llevar a una pérdida de precisión en el mecanizado y de calidad en la superficie, afectando al producto final.

Para combatir el desgaste de las herramientas, es esencial utilizar herramientas de corte de alta calidad con revestimientos avanzados. Algunos revestimientos de diamante modernos están diseñados para tener una mejor adhesión y resistencia al desgaste. El monitoreo regular de las herramientas también es crucial. Al vigilar de cerca el desgaste de las herramientas, los operadores pueden reemplazarlas en el momento adecuado para mantener la calidad del mecanizado. Además, utilizar un refrigerante durante el mecanizado puede ayudar a reducir la temperatura en la interfaz herramienta-pieza, prolongando así la vida útil de la herramienta.

Generación de calor

El mecanizado de cerámicas genera una cantidad sustancial de calor. La alta dureza del material y la fricción entre la herramienta y la pieza de trabajo contribuyen a esta generación de calor. El calor excesivo puede causar tensión térmica en la cerámica, lo que lleva a agrietamientos, y también puede acelerar el desgaste de la herramienta, comprometiendo así el proceso de mecanizado.

Los refrigerantes son una solución sencilla pero efectiva para la generación de calor. Ayudan a disipar el calor y a eliminar las virutas, mejorando así el proceso de mecanizado. En algunos casos, se puede emplear el mecanizado criogénico, que consiste en utilizar nitrógeno líquido para enfriar la herramienta y la pieza de trabajo, lo que permite una eliminación de calor más eficiente. Esta técnica puede reducir significativamente los efectos negativos del calor tanto en el material cerámico como en la herramienta de corte.

Aplicaciones de componentes de cerámica mecanizados por CNC

Industria Aeroespacial

1. Componentes del motor

En la industria aeroespacial, donde cada onza de peso y cada grado de eficiencia cuentan, los componentes de cerámica mecanizados por CNC son un cambio radical. Las palas de turbina de cerámica, por ejemplo, pueden soportar temperaturas más altas que sus contrapartes metálicas. Esto permite que los motores funcionen de manera más eficiente, consumiendo menos combustible y produciendo menos emisiones. El mecanizado CNC permite dar forma precisa a estas palas de forma compleja para cumplir con los exigentes requisitos aerodinámicos de los motores aeroespaciales.

2. Sistemas de Protección Térmica

Cuando una nave espacial vuelve a entrar en la atmósfera terrestre, está sometida a un intenso calor. Los sistemas de protección térmica basados en cerámica, compuestos por baldosas cerámicas mecanizadas por CNC, son cruciales para proteger la nave espacial. Estas baldosas deben tener una forma precisa para ajustarse a los contornos de la nave, y el mecanizado CNC garantiza que se fabriquen con las dimensiones y el acabado superficial requeridos, proporcionando una protección fiable durante la reentrada.

Industria Electrónica

1. Sustratos

La industria electrónica depende en gran medida de los sustratos cerámicos para montar circuitos integrados. Las cerámicas de alúmina y circonia son opciones populares debido a sus excelentes propiedades de aislamiento eléctrico y conductividad térmica. El mecanizado CNC puede crear patrones intrincados de agujeros y trazas en estos sustratos, lo que permite la conexión adecuada de los componentes electrónicos. Esta precisión es esencial para el funcionamiento fiable de los dispositivos electrónicos modernos.

2. Aislantes

Los aislantes cerámicos desempeñan un papel vital en el aislamiento de componentes eléctricos. Los aislantes cerámicos mecanizados por CNC pueden diseñarse con formas complejas para adaptarse a ensamblajes eléctricos específicos. Su alta resistividad eléctrica y resistencia mecánica los convierten en ideales para esta aplicación, garantizando la seguridad y eficiencia de los sistemas eléctricos.

Industria Médica

1. Implantes Dentales

Los implantes dentales de zirconia han ganado popularidad en los últimos años debido a su biocompatibilidad, atractivo estético y propiedades mecánicas. El mecanizado CNC se utiliza para dar forma de manera precisa a estos implantes, adaptándolos a la anatomía única de la mandíbula de cada paciente. Esta capacidad para crear implantes diseñados a medida ha mejorado significativamente la tasa de éxito de los procedimientos de implantes dentales, proporcionando a los pacientes una solución más natural y funcional.

2. Dispositivos médicos

Las cerámicas también se utilizan en una variedad de dispositivos médicos, desde instrumentos quirúrgicos hasta componentes en equipos de diagnóstico. El mecanizado CNC asegura que estos componentes se produzcan con la alta precisión requerida para aplicaciones médicas. La biocompatibilidad y la estabilidad química de las cerámicas las hacen adecuadas para su uso en el cuerpo humano, mientras que el mecanizado CNC permite la producción de componentes que cumplen con estrictas normas médicas.

Industria Automotriz

1. Componentes del motor

En motores automotrices de alto rendimiento, los componentes cerámicos pueden ofrecer ventajas significativas. Los pistones cerámicos y los cilindros de revestimiento, por ejemplo, pueden soportar temperaturas y presiones más altas, mejorando la eficiencia del motor. Se utiliza mecanizado CNC para fabricar estos componentes con la precisión necesaria para un ajuste adecuado dentro del motor, asegurando un rendimiento óptimo.

2. Sistemas de escape

Los convertidores catalíticos basados en cerámica son una parte integral de los sistemas de escape automotriz. El mecanizado CNC se utiliza para producir los sustratos cerámicos dentro de estos convertidores, con las estructuras precisas en forma de panal necesarias para una eficiente conversión de gases. Esto ayuda a reducir las emisiones y mejorar el rendimiento ambiental de los vehículos.

Tendencias Futuras en el Mecanizado CNC de Cerámica

Materiales Avanzados para Herramientas

1. Herramientas de Nanocompuestos

El futuro del mecanizado CNC de cerámica parece prometedor con el desarrollo de herramientas de nanocompuestos. Se espera que estas herramientas, que incorporan refuerzos a escala nanométrica, ofrezcan niveles aún más altos de dureza, resistencia al desgaste y tenacidad. Por ejemplo, las herramientas con recubrimientos reforzados con nanotubos de carbono podrían ser capaces de soportar fuerzas de corte y temperaturas más altas, lo que permitiría un mecanizado de cerámica más rápido y eficiente. Esto podría revolucionar el proceso de producción, reduciendo costos y aumentando la productividad.

2. Herramientas de autoafilado

Otra tendencia emocionante en el horizonte es el desarrollo de herramientas autofilables para el mecanizado de cerámica. Estas herramientas serían capaces de mantener la geometría de su filo durante el mecanizado, eliminando la necesidad de cambios frecuentes de herramienta. Esto no solo mejora la eficiencia del mecanizado, sino que también reduce los costos de producción. La investigación está en curso para perfeccionar esta tecnología, y podría tener un impacto significativo en la industria del mecanizado de cerámica.

Automatización y Robótica

1. Celdas de mecanizado automatizadas

La integración del mecanizado CNC con la automatización y la robótica se está volviendo cada vez más común en la fabricación de cerámica. Las celdas de mecanizado automatizadas pueden realizar múltiples operaciones de mecanizado en secuencia, con robots encargándose de la carga y descarga de las piezas de trabajo. Esto no solo aumenta la productividad, sino que también mejora la consistencia del proceso de mecanizado. El uso de la automatización también reduce el riesgo de error humano, asegurando componentes cerámicos de mayor calidad.

2. Sistemas de Control Adaptativos

Los sistemas de control adaptativo están destinados a transformar el mecanizado cerámico por CNC. Estos sistemas utilizan sensores para monitorear el proceso de mecanizado en tiempo real y ajustar los parámetros de corte en consecuencia. Por ejemplo, si se detecta desgaste de la herramienta, el sistema puede ajustar automáticamente la velocidad de avance o la velocidad de corte para mantener la precisión del mecanizado. Este nivel de control inteligente conducirá a un mecanizado cerámico más eficiente y preciso, satisfaciendo las crecientes demandas de diversas industrias.

Nuevos materiales cerámicos y compuestos

1. Cerámicas Gradualmente Funcionales

Las cerámicas graduadas funcionalmente representan una nueva frontera en la ciencia de materiales. Estas cerámicas tienen un cambio gradual en la composición y las propiedades a lo largo de su volumen. El mecanizado CNC será esencial para dar forma a estos materiales en componentes útiles. Pueden ser diseñadas para tener diferentes propiedades en diferentes regiones, como alta dureza en la superficie para resistencia al desgaste y mejor tenacidad en el núcleo para resistencia al impacto. Esto abre nuevas posibilidades para aplicaciones en industrias como la aeroespacial y la automotriz.

2. Compuestos Cerámicos Híbridos – Metálicos

El desarrollo de composites híbridos de cerámica y metal es otra tendencia emocionante. Estos composites combinan las mejores propiedades de las cerámicas y los metales, como la alta dureza de las cerámicas y la ductilidad de los metales. Se requerirá mecanizado CNC para procesar estos complejos composites en componentes para una amplia gama de aplicaciones. Esto podría llevar a la creación de componentes más fuertes y versátiles en industrias como la aeroespacial, la automotriz y la médica.

El mecanizado CNC de cerámica ha evolucionado hacia un proceso de fabricación sofisticado e indispensable. A pesar de los desafíos que presenta la naturaleza frágil y dura de las cerámicas, los avances continuos en herramientas, técnicas de mecanizado y control de procesos han permitido la producción de componentes cerámicos de alta precisión en diversas industrias.

A medida que miramos hacia el futuro, las tendencias en materiales avanzados para herramientas, automatización y el desarrollo de nuevos materiales cerámicos y compuestos prometen expandir aún más las capacidades del mecanizado CNC de cerámica. Ya sea mejorando el rendimiento de los motores aeroespaciales, alimentando la próxima generación de dispositivos electrónicos, mejorando tratamientos médicos o revolucionando la industria automotriz, el mecanizado CNC de cerámica seguirá desempeñando un papel fundamental en la promoción de la innovación y el progreso. El viaje del mecanizado CNC de cerámica está lejos de haber terminado, y las posibilidades para el futuro son realmente emocionantes.