Los materiales cerámicos (por ejemplo, alúmina, circonio, carburo de silicio) son valorados por su extrema dureza, resistencia al calor y estabilidad química. Estas propiedades los hacen ideales para componentes de alto rendimiento en los campos de la electrónica, la aeronáutica, la automoción y la medicina. Sin embargo, esta misma dureza y fragilidad presentan desafíos únicos en el mecanizado. En los últimos años, Mecanizado CNC de Cerámica se ha convertido en un enfoque estándar para fabricar piezas cerámicas complejas con tolerancias ajustadas y acabados superficiales finos. Al utilizar máquinas CNC de múltiples ejes y herramientas de corte especializadas, los ingenieros pueden ahora lograr geometrías cerámicas intrincadas que los métodos antiguos tenían dificultades para producir.

Tipos de materiales cerámicos

Componentes cerámicos mecanizados con precisión (por ejemplo, piezas de alúmina y nitruro de boro). Los materiales cerámicos varían ampliamente en composición y propiedades. Cada tipo—como la alúmina, el carburo de silicio o la zirconia—ofrece un equilibrio diferente de dureza, tenacidad y características térmicas. Estas diferencias dictan el enfoque de mecanizado apropiado para cada material. Las cerámicas de ingeniería comunes incluyen:

Alumina (Al₂O₃): Extremadamente dura y resistente al desgaste, con alta tolerancia a la temperatura. Las piezas de alúmina mecanizadas (como manguitos aislantes y herramientas de corte) aprovechan su alta dureza y resistencia a la corrosión. La alúmina ultra pura se utiliza a menudo para sustratos semiconductores e implantes biomédicos.

Zirconia (ZrO₂): Destacada por su excepcional dureza y resistencia. La alta tenacidad a la fractura y la inercia química de la zirconia la hacen valiosa en implantes dentales/médicos y piezas de desgaste. Su alta dureza también permite velocidades de corte más rápidas cuando se mecaniza en equipos CNC.

Silicon Carbide (SiC): Un cerámico superduro con excelente conductividad térmica y resistencia al impacto. El SiC se mecaniza comúnmente en insertos de corte y estructuras de disipación de calor. Su alta conductividad térmica ayuda a eliminar el calor de corte, reduciendo el desgaste de la herramienta durante el mecanizado.

Boron Nitride (BN): Un cerámico hexagonal con baja constante dieléctrica y una resistencia al choque térmico excepcional. En comparación con las cerámicas de óxido, el BN hexagonal es más fácil de mecanizar y se utiliza para substratos de precisión, intercambiadores de calor y componentes electrónicos.

Quartz (Fused Silica): SiO₂ puro con propiedades ópticas y eléctricas superiores. Tiene una alta resistencia a la tracción y estabilidad térmica, pero debido a su dureza, generalmente requiere herramientas de diamante o corte por chorro de agua para su mecanizado. Las piezas de cuarzo mecanizadas aparecen en equipos de semiconductores y en ópticas de alta temperatura.

Cada tipo de cerámica requiere métodos de mecanizado específicos para aprovechar sus ventajas sin causar fracturas ni daños en las herramientas.

Técnicas Tradicionales de Mecanizado Cerámico

Antes del uso generalizado de CNC, las piezas de cerámica se moldeaban y terminaban mediante procesos como:

Sinterización y Mecanizado en Verde: Los polvos cerámicos se prensan y se someten a sinterización. En el estado verde (no sinterizado), las piezas se pueden mecanizar mediante CNC con herramientas de carburo o diamante, y finalmente se sinterizan para densificarse.

Afilado/Pulido: Las muelas abrasivas o el rectificado con lodo de diamante eliminan material hasta dimensiones casi finales. Esto logra tolerancias ajustadas y superficies lisas, pero es un proceso lento y desgastante para las herramientas. El pulido fino se utiliza a menudo para el acabado final de la superficie.

Mecanizado Ultrasónico Una herramienta vibrante con lodo abrasivo elimina material de cerámicas muy duras y frágiles sin impacto mecánico directo, siendo útil para perforar y crear características finas.

Maquinado por Descarga Eléctrica (EDM): La erosión por chispa (EDM) puede tallar cerámicas conductoras o cerámicas rellenas de carbono en formas complejas. Por ejemplo, se utiliza EDM para fabricar válvulas de motor de carburo de silicio y rodamientos para usos automotrices. Corta sin fuerza directa, evitando fracturas en cerámicas extremadamente duras.

Corte por láser/corte por chorro de agua: Los láseres de alta potencia o los chorros de agua abrasivos cortan losas de cerámica en formas aproximadas. Por ejemplo, las piezas aeroespaciales a menudo comienzan con blankos cortados por láser y un acabado ultrasónico para obtener componentes ligeros y precisos.

Estos métodos convencionales a menudo implican múltiples pasos y un manejo cuidadoso, ya que las cerámicas son propensas a agrietarse por el estrés mecánico. Los enfoques híbridos (por ejemplo, combinar el rectificado y el EDM) son comunes para equilibrar la precisión y el costo.

Procesos de mecanizado CNC

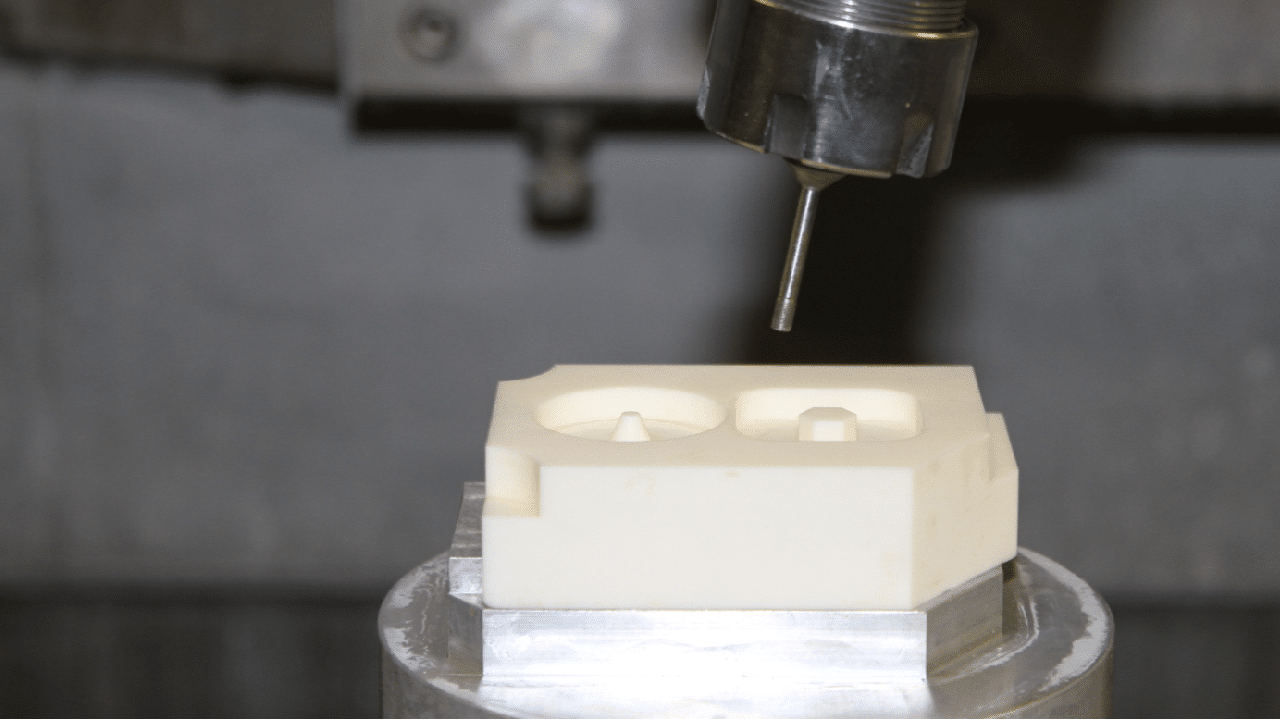

El mecanizado CNC aplica fresado, torneado o rectificado controlado por ordenador para formar piezas de cerámica. Un proceso típico de CNC incluye:

1.Design & CAM: La pieza está modelada en CAD. El software CAM genera código G con trayectorias de herramienta precisas.

2.Setup: Un blank cerámico sinterizado o verde está fijado de manera rígida en la máquina CNC. Mandíbulas blandas, garras de vacío o abrazaderas especiales evitan el estrés en el material quebradizo.

3.Rough Machining: Las fresas de extremo o herramientas de forma recubiertas de diamante grueso eliminan la mayor parte del material a velocidades de avance moderadas.

4.Finish Machining: Los pases finos con herramientas de diamante de alta velocidad y pequeño diámetro logran las dimensiones finales y el acabado superficial.

5.Inspección: La pieza cerámica terminada se mide (a menudo con CMM o calibres ópticos) para verificar la precisión dimensional.

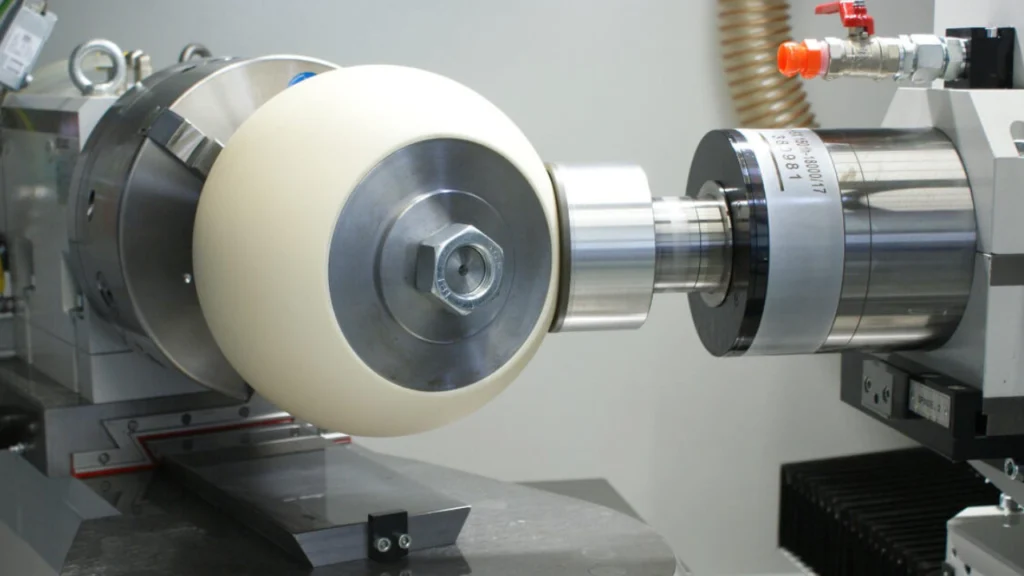

Fresado CNC multieje de una pieza de trabajo cilíndrica de cerámica utilizando una herramienta de diamante. Los modernos centros CNC de 4 o 5 ejes permiten la creación de formas cerámicas complejas con alta precisión. Por ejemplo, el fresado simultáneo en cinco ejes puede cortar características anguladas o agujeros que serían imposibles de realizar con máquinas más simples. Los marcos de máquina rígidos y los husillos de alta potencia minimizan la deflexión y la vibración. En muchos casos, maquinado de materiales cerámicos se realiza en húmedo (con refrigerante) para eliminar los desechos y enfriar la zona de corte, aunque se utiliza el mecanizado en seco cuando es crítico mantener las piezas limpias de humedad. Una correcta planificación del proceso CNC – incluyendo estrategias de trayectoria de herramientas como el fresado trocoidal para reducir la fuerza – es esencial para evitar el astillado.

Herramientas para el mecanizado de cerámicas

Seleccionar la herramienta de corte adecuada es fundamental para el mecanizado CNC de cerámica. Se utilizan los materiales de herramienta más duros para cortar materiales cerámicos:

Diamond Tools: Los cortadores y muelas de diamante recubiertos o de diamante policristalino (PCD) ofrecen una dureza y resistencia al desgaste superiores. Producen el mejor acabado superficial en óxidos y nitruros. Las fresas de diamante, brocas y sierras son estándar para el mecanizado de cerámica de precisión.

Tungsten Carbide Tools: Las herramientas de carburo (a menudo con recubrimientos de diamante) se utilizan para desbaste o cortes menos críticos. El carburo es más resistente (menos frágil) que el diamante, pero se desgasta más rápido. Se utiliza donde un cierto desgaste de la herramienta es aceptable o donde el coste debe ser menor.

Silicon Nitride (Si₃N₄) Tools: Los insertos de corte o boquillas de nitruro de silicio son valorados por su estabilidad térmica en el mecanizado a alta velocidad. Mantienen su resistencia a temperaturas elevadas y resisten el choque térmico, lo que resulta beneficioso para ciclos prolongados de desbaste.

Cubic Boron Nitride (CBN) Tools: El CBN es casi tan duro como el diamante y a menudo se utiliza en herramientas abrasivas sinterizadas para el rectificado de cerámica. Destaca en el mecanizado de cerámicas de nitruro de silicio o carburo de boro muy duras que podrían desgastar rápidamente las herramientas de diamante.

En general, las herramientas para cerámica tienen bordes de corte muy afilados y a menudo incorporan grano (abrasivos) en la matriz de unión. La entrega de refrigerante a la zona de corte se controla cuidadosamente para reducir el calor; se puede utilizar agua o aceite a alta presión para eliminar las virutas de cerámica dura, que pueden ser abrasivas por sí mismas.

Post-procesado y acabado

Después del mecanizado CNC, se realizan pasos adicionales para mejorar la pieza cerámica:

Stress Relieving: Un horneado o recocido a baja temperatura puede aliviar las tensiones subsuperficiales introducidas durante el corte. Esto reduce el riesgo de que se produzcan grietas cuando la pieza está en servicio.

Fine Grinding/Polishing: Las superficies a menudo se muelen o pulen con abrasivos de diamante para eliminar cualquier micro-grieta y lograr la suavidad final. Como se ha indicado, el “molienda y pulido de precisión” son esenciales para los sustratos cerámicos en electrónica.

Coating/Glazing: Algunas partes reciben recubrimientos delgados (por ejemplo, esmalte, PVD) para mejorar la resistencia al desgaste o la biocompatibilidad. Por ejemplo, los implantes cerámicos médicos pueden ser pulidos hasta un acabado espejo o recubiertos con capas biocompatibles.

Inspection & Cleaning: Las comprobaciones dimensionales aseguran que se cumplan las tolerancias. La inspección a gran aumento (o interferometría) puede detectar pequeñas imperfecciones en la superficie. El polvo cerámico mecanizado (sílice) es peligroso, por lo que se realiza una limpieza exhaustiva (a menudo con limpieza ultrasónica) para eliminar todos los residuos.

Estos procesos posteriores a la mecanización garantizan que el componente cerámico cumpla con sus estrictos requisitos funcionales, ya sea claridad óptica, aislamiento eléctrico o biocompatibilidad.

Desafíos y Soluciones

Machining ceramics presents several challenges :

Extreme Hardness: Las cerámicas (especialmente la alúmina, SiC, Si₃N₄) rápidamente desgastan las herramientas de corte. La vida útil de la herramienta se puede medir en minutos.

Brittleness: A diferencia de los metales, las cerámicas no se deforman plásticamente. Se agrietarán o fracturará si se sobrecargan. Un corte pesado único puede destruir una pieza.

Heat Buildup: La baja conductividad térmica atrapa el calor en el filo de corte. Esto puede inducir grietas térmicas en la cerámica y degradar las herramientas.

Surface Integrity: Lograr un acabado suave es difícil porque incluso pequeñas astillas crean daños en el subsuelo y rugosidad.

La práctica de la industria supera estos problemas con estrategias personalizadas.

Advanced Tool Materials: Las herramientas de corte recubiertas de diamante y basadas en cerámica resisten el desgaste y el calor. Utilizar los bordes de corte más afilados posibles minimiza el astillado.

Optimized Parameters: El mecanizado se realiza a velocidades y avances más bajos que los metales. Se utilizan profundidades de corte poco profundas y movimientos de picado para eliminar material gradualmente.

Coolant and Lubrication: El refrigerante por inundación o el refrigerante a alta presión eliminan las virutas calientes y reducen la fricción. En algunos casos, se utiliza el enfriamiento criogénico (nitrógeno líquido) para eliminar el choque térmico.

Rigid Fixturing and Damping: Las fijaciones robustas para sujeción y los dispositivos antivibración previenen el ruido de corte. Los sistemas de precarga o amortiguación pueden absorber las vibraciones de corte para que la pieza no se agriete.

Post-Machining Treatments: Los ciclos de alivio de tensiones térmicas y el pulido preciso ayudan a "sanar" cualquier grieta menor y mejorar la calidad de la superficie.

Al integrar estas soluciones, los fabricantes pueden producir de manera fiable componentes cerámicos complejos a pesar de las dificultades del material.

Aplicaciones de la industria

Tornillos de cerámica de zirconia — ejemplos de componentes cerámicos mecanizados de alta precisión. Las cerámicas mecanizadas desempeñan un papel vital en diversas industrias. Las aplicaciones clave incluyen:

Aerospace & Defense: Las cerámicas ligeras y resistentes al calor se utilizan para componentes de motores, escudos térmicos y ventanas de RF. El corte láser CNC y el mecanizado ultrasónico crean piezas cerámicas intrincadas (por ejemplo, palas de turbina, radomos) que reducen el peso y mejoran el rendimiento.

Electronics & Semiconductors: Los sustratos cerámicos, los aislantes y los disipadores de calor se mecanizan con tolerancias de micrones. El rectificado y pulido de precisión producen las superficies lisas y planas necesarias para los obleas de semiconductores y las placas de circuito.

Medical Devices: Las biocerámicas (alúmina, zirconia) se mecanizan en implantes y herramientas quirúrgicas. Por ejemplo, los componentes de articulaciones de cadera de zirconia y las coronas dentales se cortan con herramientas de diamante a formas exactas, produciendo piezas resistentes al desgaste y biocompatibles.

Automotive: Válvulas cerámicas duras, sellos y carcasas de sensores (a menudo de carburo de silicio o nitruro) soportan altas temperaturas y desgaste. Se utiliza el mecanizado por descarga eléctrica (EDM) para cortar piezas complejas de SiC para motores y frenos de alto rendimiento.

Energy & Photonics: Los componentes cerámicos son fundamentales en las pilas de combustible, baterías y dispositivos ópticos. Por ejemplo, los sujetadores y conectores de circonia (como se muestra arriba) ofrecen una excelente aislamiento y resistencia química en entornos adversos.

Cada ejemplo aprovecha el mecanizado CNC de cerámicas para crear piezas que el mecanizado de metales no puede reemplazar fácilmente. Como se muestra en múltiples estudios de caso. La precisión y las propiedades del material de las piezas cerámicas suelen llevar a una durabilidad y rendimiento superiores.

Conclusión

El mecanizado CNC de cerámica combina herramientas de máquina avanzadas, utensilios de última generación y un control de proceso preciso para fabricar piezas a partir de materiales extremadamente duros y frágiles. Al seleccionar cuidadosamente herramientas y parámetros, los fabricantes pueden mecanizar componentes cerámicos complejos con alta precisión. Los avances continuos en los materiales de las herramientas de corte (como los nuevos compuestos de diamante) y en el diseño de máquinas siguen ampliando lo que es posible. En industrias de alta tecnología que van desde la aeroespacial hasta la biomédica, maquinado de materiales cerámicos ahora produce componentes que son más ligeros, más duros y más resistentes al calor que las piezas metálicas, impulsando la innovación en el diseño de ingeniería. A medida que crece la demanda de piezas cerámicas especializadas, el mecanizado CNC de cerámica seguirá siendo una tecnología fundamental para la fabricación de alto rendimiento.

Sources: Las publicaciones recientes de la industria y técnicas han informado esta guía. . Estos incluyen materiales proporcionados por los principales fabricantes de cerámica y expertos en mecanizado.