Definición del Concepto: Salto Tecnológico del Prototipado a la Fabricación Rápida

La Fabricación Rápida de Prototipos (RP) se originó en la década de 1980, con su principio fundamental basado en la construcción de objetos sólidos tridimensionales mediante el método de "superposición de capas". Su característica más distintiva es liberarse de la dependencia de moldes en la fabricación tradicional, siendo todo el proceso impulsado por modelos digitales. Como una dirección avanzada de RP, la Fabricación Rápida (RM) se diferencia en que se dirige directamente a la producción de piezas funcionales de uso final—como componentes interiores personalizados en pequeñas series en la industria automotriz y implantes personalizados en el campo médico—en lugar de limitarse a la verificación de prototipos. Aunque sus caminos técnicos se superponen en gran medida, existen diferencias fundamentales en sus objetivos de aplicación. Sin embargo, desde la perspectiva de la práctica industrial actual, la RM aún requiere una optimización continua en términos de eficiencia de producción (por ejemplo, tiempo de fabricación de piezas individuales), rendimiento de materiales (por ejemplo, resistencia al envejecimiento a largo plazo) y control de costos (por ejemplo, asignación de depreciación del equipo) en combinación con escenarios específicos de la industria.

Sistema de Tecnología Central: Características y Evolución de los Procesos Convencionales

Actualmente, las tres tecnologías de RP más maduras en aplicaciones industriales siguen la lógica de "discretización en capas + conformado superpuesto", pero difieren significativamente en compatibilidad de materiales y rendimiento de precisión. La selección en aplicaciones prácticas debe basarse en escenarios específicos:

- SLA (Estereolitografía)Utiliza resina fotosensible líquida como materia prima, la cual se cura punto por punto mediante láser ultravioleta. En aplicaciones prácticas, el equipo industrial ProX 800 de 3D Systems puede controlar de manera estable la precisión dentro de ±0,13 mm (±0,005″) y lograr una rugosidad superficial de Ra 2,0-3,5 μm al fabricar prototipos de carcasas de electrodomésticos, lo que lo hace adecuado para escenarios que requieren una alta precisión en la apariencia.

- Sinterizado Selectivo por Láser (SLS)Propuesto por el profesor C. R. Dechard de la Universidad de Texas (EE. UU.) en 1989, se utilizó inicialmente para la formación de polvo de nailon. La principal ventaja de este proceso es que el polvo no sinterizado puede soportar de forma natural estructuras complejas; por ejemplo, en la producción de prueba de componentes aeroespaciales, el equipo EOS M 290 puede sinterizar polvo de Ti-6Al-4V para fabricar directamente toberas de combustible con canales de flujo internos, sin necesidad de un diseño de soporte adicional, lo que resulta en una libertad geométrica casi ilimitada.

- Modelado por Deposición Fundida (FDM)Forma partes extruyendo filamentos (por ejemplo, ABS, PLA) a través de una boquilla calentada, con costos de equipo relativamente bajos. Tomando como ejemplo el equipo de grado prototipo comúnmente utilizado, Ultimaker S5, al imprimir una pieza estructural de plástico de 300 mm × 200 mm × 100 mm, la tolerancia suele ser de ±0,5 % (con un límite inferior de ±0,5 mm), lo que la hace más adecuada para fabricar prototipos de verificación estructural. Se requiere un pulido posterior para escenarios con altos requisitos de precisión.

En los últimos años, los procesos híbridos han superado gradualmente la limitación del uso de un solo material en las tecnologías de fabricación aditiva tradicionales. Por ejemplo, la impresora FX10 de Markforged integra procesos de Fabricación de Filamento Fundido (FFF) y FFF de Metal: primero imprime una matriz de plástico reforzado con fibra de carbono a través de FFF, luego incrusta filamentos metálicos y, finalmente, procesa la pieza mediante un método de "impresión-desunión-sinterización" en tres etapas. Esto permite la fabricación de conectores aeroespaciales (por ejemplo, soportes de tren de aterrizaje de UAV) que combinan propiedades de resistencia y ligereza. En aplicaciones en una empresa de soporte aeroespacial en Shenzhen, este tipo de equipo ha logrado la fabricación integrada de componentes en pequeñas series (menos de 50 piezas), reduciendo las horas de trabajo en un 40% en comparación con el proceso combinado tradicional de "impresión en plástico + procesamiento de metal".

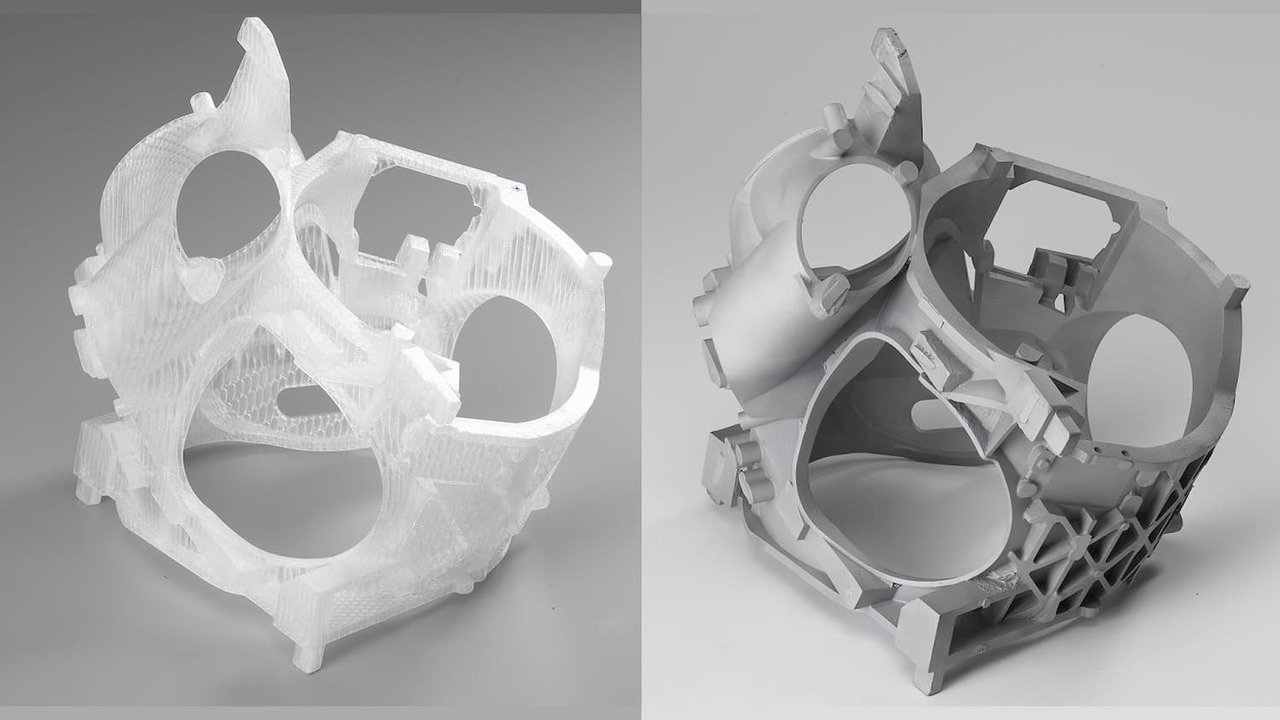

Ventajas Técnicas Clave: Reconstruyendo la Lógica Subyacente de la Fabricación

El valor más destacado de la tecnología de fabricación aditiva radica en romper las limitaciones geométricas de la fabricación sustractiva tradicional (por ejemplo, fresado, rectificado). Por ejemplo, al fabricar inyectores de combustible para motores aéreos utilizando el proceso SLS, es posible formar directamente canales de flujo largos y estrechos con paredes delgadas de 0,5 mm de grosor; estas estructuras requerirían un procesamiento en tres etapas y ensamblaje por soldadura si se utilizara el mecanizado por descarga eléctrica (EDM) tradicional, lo que no solo implica múltiples procesos, sino que también puede causar fácilmente deformaciones debido al estrés de soldadura. Esta ventaja también ha dado lugar al concepto de "Diseño para la Fabricación Aditiva (DfAM)". Sin embargo, en las aplicaciones prácticas actuales, los diseñadores aún enfrentan cuellos de botella en las herramientas: por ejemplo, aunque el módulo DfAM en Autodesk Fusion 360 puede optimizar estructuras, la función de generación automática de soportes para cavidades internas complejas todavía requiere ajustes manuales, lo que dificulta liberar completamente el potencial del proceso.

Al eliminar el vínculo con el desarrollo de moldes, la tecnología RP es especialmente crucial en la fase de I+D del producto. Tomando como ejemplo la industria automotriz, el desarrollo tradicional de paneles interiores de puertas requiere primero la fabricación de moldes de inyección (lo que lleva aproximadamente 3 meses y cuesta más de 200,000 RMB) antes de producir partes de prueba; en contraste, imprimir el mismo tipo de partes de prueba utilizando el proceso FDM solo toma 3 días (incluyendo el corte del modelo, la impresión y un pulido simple), con la capacidad de modificar el modelo 3D y reimprimir en cualquier momento. En el desarrollo del modelo ET5, nuevas empresas de vehículos de energía nueva en el país, como NIO, utilizaron este método para reducir el ciclo de pruebas de las partes de la carrocería de los tradicionales 6 meses a 4 semanas, acortando así el ciclo general de I+D del vehículo en casi 1 año.

En escenarios de personalización en pequeñas tiradas, la tecnología RP demuestra ventajas económicas significativas. Tomando como ejemplo los paneles de control personalizados en la industria de los electrodomésticos: para un volumen de producción de 50 piezas, el costo de los moldes de inyección tradicionales es de aproximadamente 150,000 RMB, lo que resulta en una asignación de costos de molde de 3,000 RMB por pieza; en contraste, la impresión mediante el proceso SLA no requiere inversión en moldes, con un costo unitario de aproximadamente 800 RMB, lo que reduce el costo total en más de un 60%. El campo médico proporciona un ejemplo aún más típico: el equipo de ortopedia del Hospital Jishuitan de Pekín utilizó el proceso SLS para personalizar prótesis de cadera de aleación de titanio. En comparación con las prótesis estandarizadas tradicionales, esto no solo aumentó la tasa de adaptación quirúrgica del 85% al 98%, sino que también redujo el costo de fabricación unitario en un 40% (principalmente al ahorrar en costos laborales en los procesos posteriores de pulido y adaptación).

Basándose en tecnologías de escaneo 3D y reconstrucción CAD, la RP permite la rápida replicación de piezas de repuesto para equipos envejecidos. Por ejemplo, cuando Shenyang Machine Tool reparó el cabezal de un torno convencional CA6140, primero utilizó un escáner 3D Faro Focus S70 para adquirir los datos externos del cabezal (con una precisión de escaneo de ±0.1 mm), procesó los datos utilizando el software Geomagic Design X para generar un modelo CAD, luego sinterizó un prototipo de nylon a través del proceso SLS para verificar la precisión del ensamblaje, y finalmente fabricó piezas de repuesto metálicas basadas en el prototipo—todo este proceso tomó solo 10 días, en comparación con el flujo de trabajo tradicional de “mapeo-dibujo-procesamiento” que requiere más de 1 mes.

Escenarios de Aplicación Típicos: Del Laboratorio a las Primeras Líneas Industriales

Más allá de la fabricación de piezas de prueba en la fase de I+D, la aplicación de la tecnología de fabricación aditiva en herramientas flexibles para la producción en masa también está madurando. Por ejemplo, en el ensamblaje del paquete de baterías del modelo XPeng G9, XPeng Motors utilizó herramientas flexibles de polímero impresas en 3D (como plantillas de posicionamiento, casquillos protectores) para reemplazar las herramientas metálicas tradicionales. Estas herramientas flexibles son ligeras (un 60% más ligeras que las herramientas metálicas), se pueden rediseñar rápidamente según los modelos de paquetes de baterías y reducen el costo de fabricación por unidad de 2,000 RMB (para herramientas metálicas) a 800 RMB, lo que demuestra ventajas significativas en el costo total en la producción de lotes pequeños (menos de 100 unidades).

In the field of dental healthcare, personalized denture bases manufactured via the SLA process have become a standard solution. Clinical data from the Stomatology Department of Shanghai Ninth People’s Hospital shows that by acquiring patients’ alveolar bone data through oral scanning, the resin bases printed via the SLA process have a 30% higher fit with patients’ alveolar bones compared to traditionally handcrafted bases. This significantly reduces the initial foreign body sensation experienced by patients and decreases the average number of adaptation adjustments from 2 to 1. In the orthopedic field, titanium alloy bone implants (e.g., spinal fusion cages) produced via the SLS process feature a porous structure with a porosity of 60%-70%, which promotes bone cell ingrowth and shortens the post-operative osseointegration time by 40% compared to solid implants.

La demanda de la industria aeroespacial por componentes ligeros y de alta precisión está muy alineada con la tecnología de RP. Por ejemplo, en la I+D del gran avión comercial C919, la Corporación de Aeronaves Comerciales de China (COMAC) utilizó el proceso SLS para fabricar soportes de nailon dentro de la cabina; estos soportes, diseñados a través de la optimización topológica, son un 30% más ligeros que los soportes tradicionales de aleación de aluminio, cumpliendo al mismo tiempo con los requisitos de carga de la cabina (resistencia a la tracción ≥50MPa). Además, pueden integrar canales de tuberías que son difíciles de lograr con procesos tradicionales, reduciendo los procedimientos de ensamblaje. En el campo de los instrumentos de precisión, los componentes ópticos (por ejemplo, pequeños soportes para lentes) fabricados a través del proceso SLA pueden alcanzar una rugosidad superficial de menos de Ra 3.2μm, cumpliendo con los requisitos básicos de planitud superficial en pruebas ópticas y reduciendo costos en un 50% al reemplazar piezas mecanizadas de forma tradicional.

Desafíos existentes: Barreras fundamentales para la popularización de la tecnología

A pesar de las mejoras significativas en la precisión del equipo de RP de grado industrial, sigue existiendo una clara brecha en comparación con el mecanizado de precisión tradicional. Por ejemplo, al imprimir una pieza de nailon de 500 mm de longitud mediante el proceso SLS, la desviación dimensional de las piezas dentro del mismo lote suele ser de 0,12-0,15 mm, mientras que la desviación de las mismas piezas procesadas mediante rectificado CNC tradicional puede controlarse dentro de ±0,01 mm, lo que dificulta cumplir con los requisitos de precisión para los componentes clave de los motores aéreos. Más críticamente, hay un problema de repetibilidad del proceso: pruebas realizadas por una empresa de apoyo aeroespacial mostraron que cuando el mismo equipo SLS imprime piezas idénticas en diferentes momentos (con un intervalo de 1 mes), la desviación en la resistencia a la tracción puede alcanzar el 8%-10%, lo que impacta significativamente en la fabricación de piezas estructurales que requieren un rendimiento estable.

Los costes de equipos y materiales siguen siendo una restricción importante. El equipo SLS de grado industrial, como el EOS M 400-4, cuesta aproximadamente 6 millones de RMB por unidad, mientras que el coste del polvo de nylon especializado (por ejemplo, EOS PA2200) ronda los 2.200 RMB/kg, más de 14 veces superior al del plástico PP tradicional (aproximadamente 150 RMB/kg). En términos de eficiencia, la velocidad de impresión de piezas de tamaño mediano es generalmente baja: por ejemplo, imprimir una carcasa de plástico de 200×150×100 mm tarda aproximadamente 8 horas mediante el proceso FDM (velocidad ~37,5 cm³/h) y 6 horas mediante el proceso SLS (velocidad ~50 cm³/h), lo que está muy por debajo de la eficiencia de producción por pieza a nivel de minutos de los procesos de moldeo por inyección tradicionales, lo que dificulta satisfacer las necesidades de producción masiva a gran escala.

Los materiales de impresión existentes aún tienen deficiencias en el rendimiento de servicio a largo plazo. Las piezas de ABS impresas mediante el proceso FDM tienen una resistencia a la tracción de aproximadamente 30 MPa (probadas de acuerdo con las normas ASTM D638), lo que representa solo el 70% de la de las piezas de ABS moldeadas por inyección de forma tradicional (aproximadamente 43 MPa). Además, son propensas a la deformación en entornos superiores a 80 ℃, lo que las hace inadecuadas para escenarios de alta temperatura alrededor de motores de automóviles. Las piezas de resina SLA tienen una mala resistencia al envejecimiento: las piezas impresas con resina Accura 60 de 3D Systems muestran una tasa de amarillamiento del color de aproximadamente el 15% y una disminución del 12% en la resistencia a la tracción después de 6 meses de exposición a la radiación ultravioleta exterior, limitando su aplicación en productos para exteriores. En cuanto a los materiales metálicos, las piezas de Ti-6Al-4V sinterizadas mediante el proceso SLS suelen tener una densidad del 92%-94%, inferior a la densidad del 99%+ de las piezas forjadas, y su vida útil a fatiga es solo del 60%-70% de la de las piezas forjadas, lo que las hace inadecuadas para estructuras que soportan carga.

Tendencias Futuras: Tres Direcciones para Avances Tecnológicos

Basado en el progreso actual de I+D, la mejora de la precisión depende principalmente de la "optimización del hardware + control en bucle cerrado de software": en términos de hardware, se utilizan sistemas de posicionamiento de doble láser (por ejemplo, láseres semiconductores de longitud de onda de 532 nm) para mejorar la precisión de escaneo; en términos de software, cámaras de detección de contornos en tiempo real retroalimentan las desviaciones dimensionales para ajustar automáticamente los parámetros de impresión (por ejemplo, potencia del láser, velocidad de escaneo). El equipo de prueba del Instituto Fraunhofer IPT (Alemania) ha logrado una precisión de impresión de ±0,08 mm, con expectativas de superar ±0,05 mm en un plazo de 5 años. En términos de fabricación híbrida, se está implementando gradualmente el equipo integrado de "aditivo + sustractivo": por ejemplo, el LASERTEC 65 3D de DMG MORI puede primero formar blanks de piezas a través de la Deposición de Metal por Láser (LMD) y luego realizar fresado y acabado directamente, evitando errores causados por el agarre secundario de las piezas y se ha aplicado en la reparación de moldes (por ejemplo, reparar cavidades desgastadas de moldes de inyección).

En el ámbito de los materiales, el enfoque está en la industrialización de materiales de alto rendimiento: los composites de matriz metálica, como el carburo de silicio (Al/SiC) basado en aluminio, se han aplicado en la impresión 3D de pequeños lotes, con una conductividad térmica un 40% superior a la del aluminio puro, lo que los hace adecuados para la fabricación de carcasas de motores automotrices; las resinas resistentes a altas temperaturas, como el Victrex PEEK 450G, tienen una temperatura de deformación térmica de 310℃ después de la impresión 3D, lo que les permite reemplazar algunas piezas metálicas en escenarios de alta temperatura. En términos de equipos, el diseño modular se ha convertido en una tendencia; por ejemplo, la serie F123 de Stratasys puede imprimir diferentes filamentos (ABS, PC, PEKK) al reemplazar módulos de boquilla, reduciendo los costos de inversión en equipos para las empresas; equipos a gran escala, como el BigRep PRO, tienen un tamaño de impresión de 1000×1000×1000 mm, lo que permite la fabricación directa de grandes piezas estructurales de plástico (por ejemplo, moldes de palets logísticos) y reduce los procedimientos de ensamblaje.

El núcleo de la inteligencia radica en la optimización autónoma de los parámetros del proceso: se utilizan algoritmos de aprendizaje automático (por ejemplo, algoritmos de bosques aleatorios) para analizar datos históricos de impresión (por ejemplo, la relación entre la potencia del láser/grosor de la capa y la resistencia de la pieza), predecir defectos potenciales (por ejemplo, deformaciones, porosidad) y ajustar automáticamente los parámetros. La práctica en una empresa de impresión 3D mostró que, tras adoptar esta tecnología, la tasa de calificación de las piezas aumentó del 82% al 95%, y el tiempo de depuración del proceso se redujo en un 60%. En términos de colaboración ecológica, la integración de la tecnología de fabricación aditiva (RP) con gemelos digitales se está profundizando: BMW integró datos de impresión 3D en tiempo real (por ejemplo, temperatura, grosor de la capa) en el modelo de gemelo digital durante la fabricación de componentes de carrocería para el modelo iX, simulando el rendimiento de las piezas después de la formación para identificar problemas potenciales (por ejemplo, concentración de tensiones internas con antelación) y realizar un ciclo cerrado de "diseño-impresión-verificación".

Conclusión

Después de más de 40 años de desarrollo, la tecnología de prototipado rápido se ha transformado de una herramienta de laboratorio en un importante apoyo para la modernización industrial. Sin embargo, la implementación de la tecnología aún necesita alinearse con las necesidades específicas de cada industria: el campo médico requiere avances en la estabilidad a largo plazo de los materiales biocompatibles, la industria automotriz debe abordar los cuellos de botella en la eficiencia de la producción en masa, y la industria aeroespacial debe mejorar la vida a fatiga de las piezas metálicas. En el futuro, con avances colaborativos en materiales, equipos y software, se espera que la tecnología de prototipado rápido encuentre un equilibrio entre la "personalización de pequeños lotes" y la "fabricación de alto rendimiento", realizando verdaderamente el salto de la "verificación de prototipos" a la "producción en masa" y convirtiéndose en una tecnología clave en la transformación digital de la industria manufacturera.