Malzeme biliminin karmaşık dokusunda, seramikler uzun zamandır önemli bir konumda yer almaktadır. Yüksek sertlik, olağanüstü ısı direnci ve dikkate değer kimyasal stabilite gibi eşsiz özelliklerin birleşimi, onları çeşitli endüstrilerde vazgeçilmez kılmıştır. Havacılık ve elektronik gibi yüksek teknoloji ortamlarından, tıbbi uygulamaların hassas gereksinimlerine ve otomotiv sektörünün sağlam taleplerine kadar seramikler, belirleyici bir rol oynamaktadır.

Ancak, seramikleri faydalı bileşenler haline getirme yolculuğu zorluklardan yoksun olmamıştır. Doğal kırılganlıkları, yıllardır işleme sürecinde önemli bir engel oluşturmuştur. İşte burada, seramik üretimini devrim niteliğinde değiştiren bir teknolojik harika olan Bilgisayarlı Sayısal Kontrol (CNC) işleme devreye giriyor. Bu blog, seramik CNC işleme konusunu derinlemesine keşfetmeyi amaçlıyor; seramik malzemelerin temel doğasından işleme sürecinin inceliklerine ve geniş kapsamlı uygulamalarına kadar her yönü ele alacaktır.

Seramik Malzemeleri Anlamak

"Oxide Seramikler"

Alümina ($Al_2O_3$), oksit seramikler arasında gerçek bir iş gücüdür. Yaygın kullanımı, dikkate değer bir özellik setine atfedilebilir. Yüksek sertliği, onu malzeme dünyasında en iyi adaylar arasında yer aldırırken, alümina aşınmaya karşı son derece dayanıklıdır. Bu özellikleri, kesici alet insertleri için ideal bir seçim olmasını sağlar; çünkü işleme işlemlerinden kaynaklanan sürekli aşınma, zamanın testine dayanabilecek bir malzeme gerektirir.

– Zirkonya ($ZrO_2$), öte yandan, masaya benzersiz bir özellikler seti getiriyor. Faz dönüşüm sertleştirme mekanizması, onu diğer seramiklere kıyasla nispeten yüksek bir sertlik seviyesine sahip kılarak ayırıyor. Bu özellik, diş implantları gibi uygulamalarda benimsenmesine yol açmıştır; burada, etkili bir şekilde işlev görmek için yeterince sert olmasının yanı sıra, ağız boşluğunda uygulanan kuvvetlere karşı dayanıklı olması da gerekmektedir.

Oksit Olmayan Seramikler

– Silikon karbür (SiC), yarı iletken endüstrisinde dikkat çeken bir malzemedir. Yüksek termal iletkenliği ve aşırı sertliği, SiC levhalarında kullanılmak üzere onu öncelikli bir aday haline getirir. İşleme bağlamında, SiC bazlı seramikler, yüksek sıcaklıklarda bile bütünlüklerini koruyabildikleri için yüksek hızlı kesici takımlar için son derece değerlidir.

Boron karbür ($B_4C$), insanlık tarafından bilinen en sert malzemelerden biri olma özelliğine sahiptir ve yalnızca elmasın arkasındadır. Bu aşırı sertlik, mükemmel aşınma direnci ile birleştiğinde, vücut zırhı ve aşındırıcı işleme aletleri gibi en dayanıklı malzemelerin gerektiği uygulamalarda kullanılmasına yol açmıştır.

Seramiklerin Temel Özellikleri

Yüksek Sertlik

Seramikler, yüksek sertlik değerleriyle tanınır. Örneğin, alumina, yaklaşık 15 – 20 GPa civarında bir Vickers sertliği sergileyebilir. Bu sertlik hem bir nimet hem de bir lanettir. Seramiklerin aşınmaya karşı son derece dayanıklı olmasını sağlarken, aynı zamanda işleme sırasında önemli bir zorluk da oluşturur. Bu sert malzemeleri hasar vermeden kesmek için özel aletler ve teknikler gereklidir.

Isıl Direnç

Seramiklerin yüksek sıcaklıklara dayanabilme yeteneği gerçekten etkileyicidir. Yaklaşık 2050°C'lik erime noktasına sahip alümina, önemli bir bozulma olmadan aşırı sıcaklıklara dayanabilir. Bu özellik, türbin motorları gibi bileşenlerin işletim sırasında yoğun ısıya maruz kaldığı havacılık gibi endüstrilerde son derece önemlidir.

Kimyasal Stabilite

Seramikler, kimyasal stabilite söz konusu olduğunda maddi dünyanın kaleleri gibidir. Asitler ve bazlar da dahil olmak üzere geniş bir kimyasal yelpazenin aşındırıcı etkilerine karşı direnç gösterebilirler. Bu, sert kimyasal ortamlara karşı bütünlüklerini korumaları gereken kimyasal işleme tesislerinde kullanılmak üzere açık bir seçim yapar.

Elektrik Yalıtımı

Çoğu seramik mükemmel elektrik yalıtkanlarıdır. Özellikle alumina, yüksek elektrik direncine sahip olup, elektrik bileşenleri için yalıtkanlar ve elektronik devreler için altlıklar gibi malzemeler için vazgeçilmez bir seçenek haline gelmektedir. Bu özellik, elektrik sistemlerinin güvenli ve verimli çalışmasını sağlar.

CNC İşleme Temelleri

CNC işleme, bileşenleri üretme biçimimizi dönüştüren bir üretim sürecidir. Temelinde, önceden programlanmış bilgisayar yazılımı kontrolü ele alır ve fabrika araçlarının ve makinelerinin hareketini belirler. Seramik işleme söz konusu olduğunda, CNC işlemenin sunduğu hassasiyet ve kontrol, devrim niteliğindedir.

Süreç, istenen seramik bileşenin 3D modelinin bilgisayar destekli tasarım (CAD) yazılımı kullanılarak oluşturulmasıyla başlar. Bu dijital plan, G-kodu olarak bilinen bir talimatlar setine dönüştürülür. CNC makinesi, bu talimatları olağanüstü bir hassasiyetle okur ve uygular, böylece karmaşık seramik bileşenlerin kolaylıkla üretilmesine olanak tanır.

CNC Makinesinin Bileşenleri

Kontrolör

– Kontrolörü CNC makinesinin beyni olarak düşünün. G-kodu talimatlarını yorumlamaktan ve makinenin çeşitli eksenlerine sinyaller göndermekten sorumludur; hareketlerini hassas bir şekilde kontrol eder. Modern CNC kontrolörleri son derece sofistike olup, sensörlerden gelen geri bildirimlere dayanarak gerçek zamanlı ayarlamalar yapabilme yeteneğine sahiptir. Bu, işleme sürecinin sadece doğru değil, aynı zamanda değişen koşullara uyum sağlayabilir olmasını garanti eder.

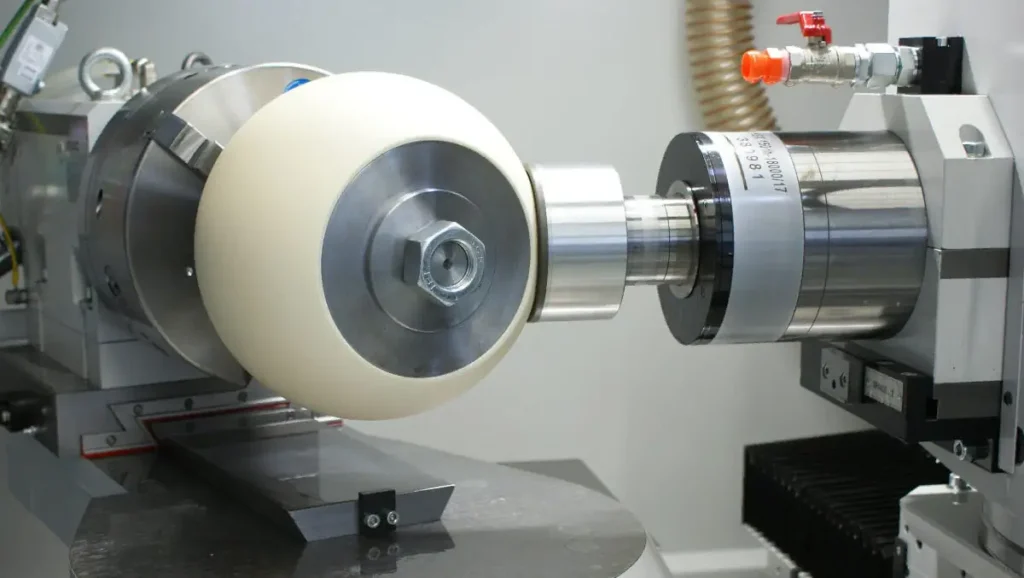

Makine Aracı

– Makine aracı, kesici aletleri ve iş parçasını tutan fiziksel yapıdır. Gerekli olan işleme operasyonunun türüne bağlı olarak, freze tezgahı, torna tezgahı veya taşlama makinesi şeklini alabilir. Seramik işleme durumunda, yüksek hızlı mili ve sağlam yapıları olan makineler tercih edilir. Bu özellikler, makinenin seramiklerin sert ve kırılgan doğasını etkili bir şekilde işlemesine olanak tanır.

Kesme Aletleri

Seramik CNC işleme sürecinde kesici alet seçimi kritik bir faktördür. Seramiklerin sertliği göz önüne alındığında, elmas kaplamalı aletler popüler bir tercihtir. Özellikle polikristalin elmas (PCD) aletler, olağanüstü aşınma direnci nedeniyle yüksek bir değere sahiptir. Ancak, doğru aletin seçimi tek tip bir yaklaşım değildir. Bu, belirli seramik türünün ve mevcut işleme işleminin dikkatlice değerlendirilmesini gerektirir.

Seramik Ön İşleme Dikkate Alınması Gerekenler

Malzeme Seçimi

Her seramik işleme projesinde ilk adım, doğru malzemenin seçilmesidir. Bu karar hafife alınmaz, çünkü son bileşenin amaçlanan uygulamasına bağlıdır. Yüksek sıcaklık uygulamaları için alümina gibi bir oksit seramiği en iyi seçenek olabilir. Elektrik özellikleri öncelikli bir endişe ise, zirkonya veya belirli elektriksel özelliklere sahip bazı oksit seramikler gibi malzemeler göz önünde bulundurulmalıdır.

Tasarım Optimizasyonu

Seramik bileşenin tasarımı, gerçek büyünün gerçekleştiği yerdir. Bileşenin işleme sürecini dikkate alacak şekilde tasarlanması önemlidir. Keskin köşeler ve ince duvarlardan mümkün olduğunca kaçınılmalıdır, çünkü bunlar işleme sırasında stres yoğunlaşmalarına neden olabilir ve çatlama riskini artırabilir. Bunun yerine, stresin daha eşit dağılmasına yardımcı olduğu için filletler ve yuvarlak kenarlar tercih edilmelidir.

Parça Hazırlığı

Mekanik işleme sürecine başlamadan önce, seramik iş parçasının düzgün bir şekilde hazırlanması gerekmektedir. Bu genellikle istenen yoğunluk ve sertliği elde etmeye yardımcı olan sinterleme gibi süreçleri içerir. Ayrıca, iş parçasının yüzeyi düz olmalı ve kusurlardan arındırılmalıdır. Yüzeydeki herhangi bir kusur, işleme sürecinde hatalara yol açabilir.

Seramik İşleme Operasyonları

Kesme

Seramik kesimi, hassas bir denge işidir. Bu amaçla genellikle elmas uçlu testere bıçakları veya yüksek hızlı elmas kaplamalı frezeler kullanılır. Ancak, kesme hızı ve ilerleme hızı dikkatlice kalibre edilmelidir. Örneğin, alümina seramiklerini keserken, yaklaşık 5-10 m/dk gibi nispeten yavaş bir kesme hızı kullanılabilir. Bu daha yavaş hız, kırılgan seramik malzemede çatlamaya yol açabilecek aşırı ısınmayı önlemeye yardımcı olur.

Delme

Seramiklerde delik açmak kolay bir iş değildir. Özel elmas kaplamalı matkap uçları gereklidir ve matkap ucunun uç açısı çok önemlidir. Doğru bir uç açısı, seramik malzemeye düzgün bir giriş sağlar. Çip tıkanması gibi sorunları daha da önlemek için sıklıkla bir "peck-drilling" tekniği kullanılır. Bu, matkap ucunun çipleri temizlemek için periyodik olarak geri çekilmesini içerir; bu da daha verimli ve hassas bir delme süreci sağlar.

Frezleme, seramik bileşenlerde karmaşık şekiller ve özellikler oluşturmanın anahtarıdır. Elmas kaplı frezelerle yüksek hızlı frezleme oldukça etkili olabilir, ancak parametrelerin dikkatlice optimize edilmesini gerektirir. Kesme derinliği ve ilerleme hızı, alet aşınmasını ve iş parçasına zarar vermemek için ayarlanmalıdır. Seramik bir iş parçasının ilk frezleme geçişlerinde, malzemeyi yavaş yavaş şekillendirmek için 0.1 – 0.3 mm gibi sığ bir kesme derinliği kullanılabilir.

Öğütme

Aşındırma, seramik işleme sürecindeki son dokunuştur ve istenen yüzey finisajı ile boyutsal hassasiyetin elde edilmesi için kullanılır. Bu işlem için elmas bazlı aşındırma taşları tercih edilen seçimdir. Aşındırma süreci iki ana aşamaya ayrılabilir: önemli miktarda malzeme kaldıran kaba aşındırma ve yüzeyi yüksek kaliteli bir finisaja parlatan ince aşındırma.

Burr temizleme

İşleme sonrası, seramik bileşenlerin kenarlarında genellikle pürüzler bulunur. Bu pürüzler, bileşenin işlevselliğini ve estetiğini etkileyebilir, bu nedenle kaldırılmaları gerekir. Pürüzlerin giderilmesi, aşındırıcı fırçalar, kimyasal aşındırma veya ultrasonik temizlik gibi çeşitli yöntemlerle gerçekleştirilebilir. Her yöntemin kendine özgü avantajları vardır ve bileşenin özel gereksinimlerine göre seçilir.

Yüzey İşleme

Seramik bileşenin kalitesini gerçekten artırmak için genellikle yüzey finishing süreçleri kullanılır. Parlatma, yüzey pürüzlülüğünü azaltmak ve genel estetik görünümü iyileştirmek için yaygın olarak kullanılan bir tekniktir. Yarı iletken endüstrisinde, kimyasal - mekanik parlatma (CMP), seramik alt tabakalarda ultra pürüzsüz yüzeyler elde etmek için kullanılır ve elektronik bileşenlerin düzgün çalışmasını sağlar.

Seramik CNC İşlemede Karşılaşılan Zorluklar ve Çözümleri

Kırılgan Kırılma

Seramiklerin kırılgan doğası hem onların gücü hem de zayıf noktalarıdır. İşleme sırasında, kırılgan kırılmaya karşı oldukça hassastırlar. Bu, aşırı stres konsantrasyonları, kesme kuvvetlerindeki ani değişiklikler veya uygunsuz alet geometrisi gibi çeşitli faktörlerden kaynaklanabilir. Kırılgan kırılma, aksi takdirde mükemmel işlenmiş bir iş parçasını mahvedebilir ve bu da artan üretim maliyetlerine yol açar.

Kırılgan çatlamayı önlemek, çok yönlü bir yaklaşım gerektirir. Öncelikle, kesme parametrelerinin dikkatlice optimize edilmesi gerekir. Bazen daha düşük bir kesme hızı ve daha yüksek bir ilerleme hızı kullanmak, kırılgan çatlama olasılığını azaltmaya yardımcı olabilir. İkinci olarak, alet geometrisi önemli bir rol oynamaktadır. Yuvarlak kenarlara sahip aletler, kesme kuvvetlerini daha eşit bir şekilde dağıtarak, stres yoğunluklarını en aza indirir ve çatlama riskini azaltır.

"Tool Wear" in Turkish is "Alet Aşınması".

Seramiklerin yüksek sertliği, kesici aletler üzerinde olumsuz bir etki yaratarak işleme sırasında önemli aşınmalara neden olur. En dayanıklı seçenekler arasında yer alan elmas kaplamalı aletler bile zamanla aşınma yaşar. Aşırı alet aşınması, işleme hassasiyetinin ve yüzey kalitesinin kaybına yol açarak nihai ürünü etkileyebilir.

Alet aşınmasını önlemek için, yüksek kaliteli kesici aletler ve gelişmiş kaplamalar gereklidir. Bazı modern elmas kaplamalar, daha iyi yapışma ve aşınma direnci sağlamak üzere tasarlanmıştır. Aletlerin düzenli olarak izlenmesi de oldukça önemlidir. Alet aşınmasını yakından takip ederek, operatörler aletleri uygun zamanlarda değiştirerek işleme kalitesini koruyabilirler. Ayrıca, işleme sırasında soğutucu kullanmak, alet-iş parçası arayüzündeki sıcaklığı azaltarak alet ömrünü uzatmaya yardımcı olabilir.

Isı Üretimi

Seramik işleme, önemli miktarda ısı üretir. Malzemenin yüksek sertliği ve alet ile iş parçası arasındaki sürtünme, bu ısı üretimine katkıda bulunur. Aşırı ısı, seramikte termal strese neden olabilir ve çatlamalara yol açabilir; ayrıca alet aşınmasını hızlandırarak işleme sürecini tehlikeye atabilir.

Soğutucular, ısı üretimi için basit ama etkili bir çözümdür. Isıyı dağıtmaya ve talaşları temizlemeye yardımcı olurlar, bu da işleme sürecini iyileştirir. Bazı durumlarda, aleti ve iş parçasını soğutmak için sıvı azot kullanılan kriyojenik işleme tekniği, daha verimli ısı giderimi için uygulanabilir. Bu teknik, hem seramik malzeme hem de kesme aracı üzerindeki ısının olumsuz etkilerini önemli ölçüde azaltabilir.

Seramik CNC İşlenmiş Bileşenlerin Uygulamaları

Aerospace Industry in Turkish is "Havacılık Endüstrisi."

1. Motor Bileşenleri

Havacılık endüstrisinde, her ons ağırlık ve her derece verimliliğin önemli olduğu bir alanda, CNC ile işlenmiş seramik bileşenler oyunun kurallarını değiştiren bir faktördür. Örneğin, seramik türbin kanatları metal muadillerine göre daha yüksek sıcaklıklara dayanabilir. Bu, motorların daha verimli çalışmasını sağlar, daha az yakıt tüketir ve daha az emisyon üretir. CNC işleme, bu karmaşık şekilli kanatların hassas bir şekilde şekillendirilmesini sağlayarak havacılık motorlarının titiz aerodinamik gereksinimlerini karşılamayı mümkün kılar.

2. Termal Koruma Sistemleri

Bir uzay aracı Dünya'nın atmosferine yeniden girdiğinde, yoğun ısıya maruz kalır. CNC işlenmiş seramik karolardan oluşan seramik bazlı termal koruma sistemleri, uzay aracını korumak için hayati öneme sahiptir. Bu karolar, uzay aracının konturlarına uyacak şekilde tam olarak şekillendirilmelidir ve CNC işleme, gerekli boyutlar ve yüzey finisajı ile üretimlerinin sağlanmasını garantileyerek, yeniden giriş sırasında güvenilir koruma sunar.

Elektronik Endüstrisi

1. Alt tabakalar

Elektronik endüstrisi, entegre devrelerin montajı için seramik altlıklara büyük ölçüde bağımlıdır. Alumina ve zirkonya seramikleri, mükemmel elektrik yalıtımı ve termal iletkenlik özellikleri nedeniyle popüler seçimlerdir. CNC işleme, bu altlıklarda karmaşık delik ve iz desenleri oluşturabilir ve böylece elektronik bileşenlerin uygun şekilde bağlantısını sağlar. Bu hassasiyet, modern elektronik cihazların güvenilir çalışması için hayati öneme sahiptir.

2. İzolatörler

Seramik izolatörler, elektrik bileşenlerini izole etmede hayati bir rol oynamaktadır. CNC ile işlenmiş seramik izolatörler, belirli elektrik montajlarına uyacak şekilde karmaşık şekillerde tasarlanabilir. Yüksek elektriksel dirençleri ve mekanik dayanıklılıkları, bu uygulama için onları ideal hale getirir ve elektrik sistemlerinin güvenliğini ve verimliliğini sağlar.

Tıbbi Sektör

1. Diş İmplantları

– Zirkonya diş implantları, biyouyumlulukları, estetik çekicilikleri ve mekanik özellikleri nedeniyle son yıllarda popülerlik kazanmıştır. CNC işleme, bu implantların her hastanın çene kemiğinin benzersiz anatomisine uyacak şekilde hassas bir şekilde şekillendirilmesi için kullanılmaktadır. Özelleştirilmiş tasarımlara sahip implantlar oluşturma yeteneği, diş implantı prosedürlerinin başarı oranını önemli ölçüde artırmış ve hastalara daha doğal görünümlü ve işlevsel bir çözüm sunmuştur.

2. Tıbbi Cihazlar

Seramikler, cerrahi aletlerden tanı ekipmanlarındaki bileşenlere kadar çeşitli tıbbi cihazlarda da kullanılmaktadır. CNC işleme, bu bileşenlerin tıbbi uygulamalar için gerekli yüksek hassasiyetle üretilmesini sağlar. Seramiklerin biyouyumluluğu ve kimyasal stabilitesi, onları insan vücudunda kullanım için uygun hale getirirken, CNC işleme, katı tıbbi standartları karşılayan bileşenlerin üretilmesine olanak tanır.

Otomotiv Endüstrisi

1. Motor Bileşenleri

Yüksek performanslı otomotiv motorlarında, seramik bileşenler önemli avantajlar sunabilir. Örneğin, seramik pistonlar ve silindir kaplamaları daha yüksek sıcaklık ve basınçlara dayanabilir, bu da motor verimliliğini artırır. Bu bileşenlerin, motor içinde doğru bir uyum sağlamak için gereken hassasiyetle üretilmesi amacıyla CNC işleme kullanılmaktadır ve böylece optimal performans garanti edilir.

2. Egzoz Sistemleri

Seramik bazlı katalitik konvertörler, otomotiv egzoz sistemlerinin ayrılmaz bir parçasını oluşturur. Bu konvertörlerdeki seramik altlıkların üretilmesinde, verimli gaz dönüşümü için gerekli olan hassas petek benzeri yapıları oluşturmak amacıyla CNC işleme kullanılmaktadır. Bu, emisyonları azaltmaya ve araçların çevresel performansını iyileştirmeye yardımcı olur.

Seramik CNC İşlemede Gelecek Trendleri

İleri Düzey Alet Malzemeleri

1. Nanokompozit Araçlar

Seramik CNC işleme geleceği, nanokompozit aletlerin geliştirilmesiyle umut verici bir görünüm sergiliyor. Nanoskalada takviyeler içeren bu aletlerin, daha yüksek sertlik, aşınma direnci ve dayanıklılık seviyeleri sunması bekleniyor. Örneğin, karbon nanotüp takviyeli kaplamalara sahip aletler, daha yüksek kesme kuvvetlerine ve sıcaklıklara dayanabilme kapasitesine sahip olabilir, bu da seramiklerin daha hızlı ve verimli bir şekilde işlenmesini sağlayabilir. Bu durum, üretim sürecini devrim niteliğinde değiştirebilir, maliyetleri düşürüp verimliliği artırabilir.

2. Kendiliğinden Keskinleşen Aletler

– Ufukta bir başka heyecan verici trend, seramik işleme için kendiliğinden keskinleşen aletlerin geliştirilmesidir. Bu aletler, işleme sırasında kesme uçlarının geometrisini koruyabilecek ve sık sık alet değişimi ihtiyacını ortadan kaldıracaktır. Bu, yalnızca işleme verimliliğini artırmakla kalmaz, aynı zamanda üretim maliyetlerini de azaltır. Bu teknolojiyi mükemmelleştirmek için araştırmalar devam etmektedir ve seramik işleme endüstrisi üzerinde önemli bir etki yaratabilir.

Otomasyon ve Robotik

1. Otomatik İşleme Hücreleri

CNC işleme ile otomasyon ve robotların entegrasyonu, seramik üretiminde giderek daha yaygın hale geliyor. Otomatik işleme hücreleri, birden fazla işleme operasyonunu sıralı olarak gerçekleştirebilirken, robotlar iş parçalarının yüklenmesi ve boşaltılması işlemlerini üstlenmektedir. Bu, yalnızca verimliliği artırmakla kalmaz, aynı zamanda işleme sürecinin tutarlılığını da iyileştirir. Otomasyonun kullanımı ayrıca insan hatası riskini azaltarak daha yüksek kaliteli seramik bileşenlerin üretilmesini sağlar.

2. Uyarlanabilir Kontrol Sistemleri

– Adaptif kontrol sistemleri, seramik CNC işleme alanında devrim yaratmaya hazırlanıyor. Bu sistemler, işleme sürecini gerçek zamanlı olarak izlemek ve kesme parametrelerini buna göre ayarlamak için sensörler kullanır. Örneğin, alet aşınması tespit edildiğinde, sistem otomatik olarak ilerleme hızını veya kesme hızını ayarlayarak işleme doğruluğunu koruyabilir. Bu seviyedeki akıllı kontrol, daha verimli ve hassas seramik işleme sağlayarak çeşitli endüstrilerin artan taleplerini karşılayacaktır.

Yeni Seramik Malzemeler ve Kompozitler

1. Fonksiyonel Olarak Derecelendirilmiş Seramikler

Fonksiyonel olarak gradyan seramikler, malzeme bilimi alanında yeni bir sınırı temsil etmektedir. Bu seramikler, hacimleri boyunca bileşim ve özelliklerde kademeli bir değişim gösterir. CNC işleme, bu malzemelerin faydalı bileşenler haline getirilmesinde hayati öneme sahip olacaktır. Farklı bölgelerde farklı özelliklere sahip olacak şekilde tasarlanabilirler; örneğin, aşınma direnci için yüzeyde yüksek sertlik ve darbe direnci için çekirdekte daha iyi dayanıklılık. Bu, havacılık ve otomotiv gibi endüstrilerde uygulamalar için yeni olanaklar sunmaktadır.

2. Hibrit Seramik – Metal Kompozitler

Hibrid seramik-metal kompozitlerinin geliştirilmesi, başka bir heyecan verici trenddir. Bu kompozitler, seramiklerin yüksek sertliği ve metallerin süneklik gibi en iyi özelliklerini bir araya getirir. Bu karmaşık kompozitlerin, geniş bir uygulama yelpazesi için bileşenlere işlenmesi amacıyla CNC işleme gerekecektir. Bu durum, havacılık, otomotiv ve tıp gibi endüstrilerde daha güçlü ve daha çok yönlü bileşenlerin üretilmesine yol açabilir.

Seramik CNC işleme, karmaşık ve vazgeçilmez bir üretim sürecine dönüşmüştür. Seramiklerin kırılgan ve sert doğasının getirdiği zorluklara rağmen, takım, işleme teknikleri ve proses kontrolündeki sürekli gelişmeler, çeşitli endüstrilerde yüksek hassasiyetli seramik bileşenlerin üretilmesini sağlamıştır.

Geleceğe bakarken, ileri düzey alet malzemeleri, otomasyon ve yeni seramik malzemeler ile kompozitlerin geliştirilmesindeki trendler, seramik CNC işleme yeteneklerini daha da genişletmeyi vaat ediyor. İster havacılık motorlarının performansını artırmak, ister yeni nesil elektronik cihazları güçlendirmek, ister tıbbi tedavileri geliştirmek veya otomotiv endüstrisini devrim niteliğinde değiştirmek olsun, seramik CNC işleme, yeniliği ve ilerlemeyi yönlendirmede temel bir rol oynamaya devam edecektir. Seramik CNC işlemenin yolculuğu henüz bitmedi ve gelecekteki olanaklar gerçekten heyecan verici.