Kavram Tanımı: Prototiplemeden Hızlı Üretime Teknolojik Atlama

Hızlı Prototipleme (RP), 1980'lerde ortaya çıkmış olup, temel prensibi "katmanlı üst üste bindirme" yöntemine dayanarak üç boyutlu katı nesnelerin inşasıdır. En belirgin özelliği, geleneksel üretimde kalıplara bağımlılıktan kurtulmasıdır; tüm süreç dijital modeller tarafından yönlendirilir. RP'nin ileri bir yönü olarak Hızlı Üretim (RM), doğrudan son kullanım işlevsel parçalarının üretimini hedeflemesiyle farklılık gösterir—örneğin otomotiv endüstrisinde küçük ölçekli kişiselleştirilmiş iç bileşenler ve tıp alanında kişisel implantlar gibi—ve yalnızca prototip doğrulama ile sınırlı değildir. Teknik yolları oldukça örtüşse de, uygulama hedeflerinde temel farklılıklar vardır. Ancak, mevcut endüstriyel uygulama bakış açısından, RM'nin üretim verimliliği (örneğin, tek parça üretim süresi), malzeme performansı (örneğin, uzun vadeli yaşlanma direnci) ve maliyet kontrolü (örneğin, ekipman amortisman tahsisi) açısından sürekli optimizasyon gerektirdiği söylenebilir; bu, belirli endüstri senaryolarıyla birleştirilmiştir.

Ana Teknoloji Sistemi: Ana Akım Süreçlerin Özellikleri ve Evrimi

Şu anda, endüstriyel uygulamalarda en olgun üç RP teknolojisi, “katmanlı ayrıştırma + üst üste şekillendirme” mantığını takip etmekte, ancak malzeme uyumluluğu ve hassasiyet performansı açısından önemli ölçüde farklılık göstermektedir. Pratik uygulamalarda seçim, belirli senaryolara dayandırılmalıdır:

- Stereolitografi Cihazı (SLA)Aşağıdaki içeriği Türkçeye çevirin:

Sıvı fotoğraf duyarlı reçineyi hammadde olarak kullanır ve bu reçine ultraviyole lazerle nokta nokta sertleştirilir. Pratik uygulamalarda, 3D Systems'ın endüstriyel sınıf ProX 800 ekipmanı, ev aletleri kabuğu prototipleri ürettiğinde hassasiyeti ±0.13mm (±0.005″) içinde kararlı bir şekilde kontrol edebilir ve Ra 2.0-3.5μm yüzey pürüzlülüğüne ulaşarak yüksek görünüm hassasiyeti gerektiren senaryolar için uygun hale getirir.

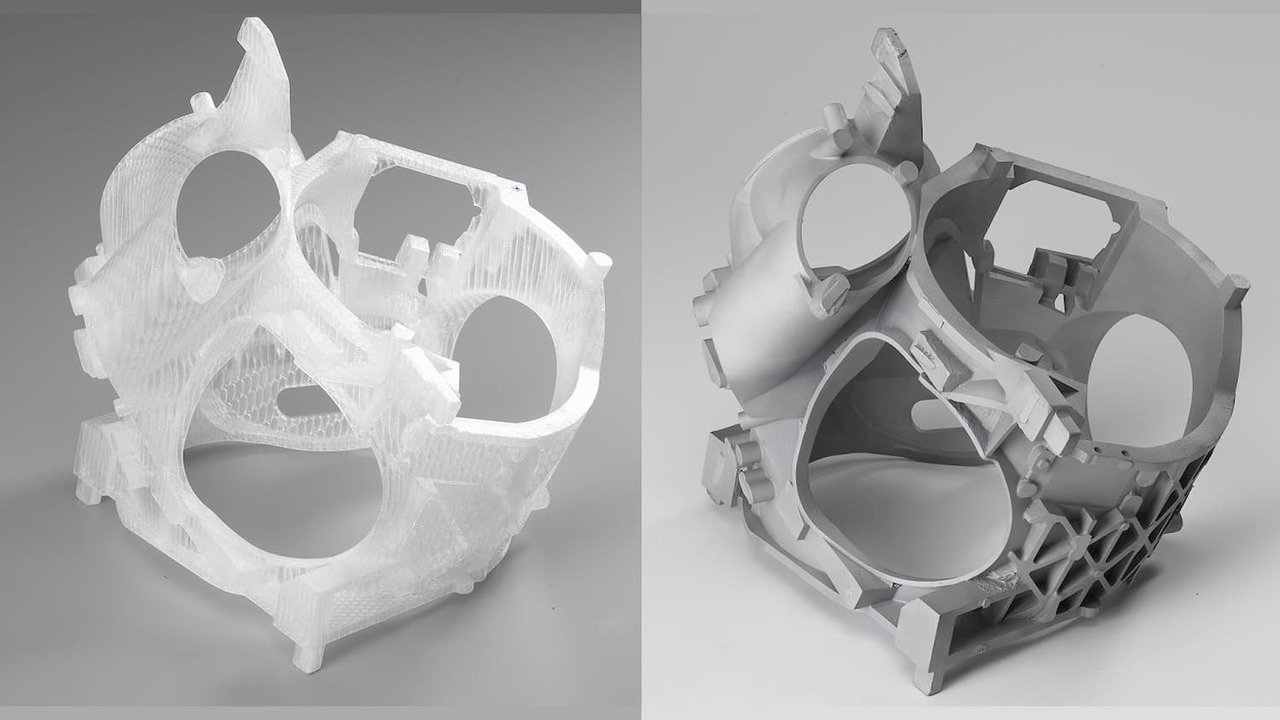

- Seçici Lazer Sinterleme (SLS)1989 yılında Texas Üniversitesi'nden Profesör C. R. Dechard tarafından önerilen bu yöntem, başlangıçta naylon tozunun şekillendirilmesi için kullanılmıştır. Bu sürecin en önemli avantajı, sinterlenmemiş tozun karmaşık yapıları doğal olarak destekleyebilmesidir. Örneğin, havacılık bileşenlerinin deneme üretiminde, EOS M 290 ekipmanı, ek destek tasarımına ihtiyaç duymadan, doğrudan iç akış kanallarına sahip yakıt nozulunu üretmek için Ti-6Al-4V tozunu sinterleyebilir; bu da neredeyse sınırsız geometrik özgürlük sağlamakta.

- Füzyon Depozisyon Modelleme (FDM)Filamentleri (örneğin, ABS, PLA) ısıtılmış bir nozul aracılığıyla ekstrüde ederek parçalar oluşturur ve bu işlem nispeten düşük ekipman maliyetlerine sahiptir. Yaygın olarak kullanılan prototip kalitesindeki Ultimaker S5 ekipmanını örnek alırsak, 300mm×200mm×100mm boyutlarında bir plastik yapısal parça yazdırırken tolerans genellikle ±0,5% (alt limit ±0,5mm) olur; bu da onu yapısal doğrulama prototipleri üretmek için daha uygun hale getirir. Yüksek hassasiyet gereksinimlerinin olduğu senaryolar için son cilalama gereklidir.

Son yıllarda, hibrit süreçler geleneksel RP teknolojilerindeki tek malzeme kullanımının sınırlamalarını aşmaya başladı. Örneğin, Markforged'in FX10 yazıcısı, Fused Filament Fabrication (FFF) ve Metal FFF süreçlerini entegre ediyor; önce bir karbon fiber takviyeli plastik matris FFF ile basıyor, ardından metal filamentleri yerleştiriyor ve son olarak parçayı üç aşamalı bir “baskı-bağlayıcıyı ayırma-sinterleme” yöntemi ile işliyor. Bu, güç ve hafiflik özelliklerini birleştiren hava aracı bağlantı elemanlarının (örneğin, İHA iniş takımı braketleri) üretilmesini sağlıyor. Shenzhen'deki bir havacılık destek işletmesindeki uygulamalarda, bu tür ekipman küçük parti (50'den az parça) bileşenlerin entegre üretimini gerçekleştirerek, “plastik baskı + metal işleme” geleneksel birleşik sürecine kıyasla çalışma saatlerini oranında azaltmıştır.

Temel Teknik Avantajlar: Üretimin Temel Mantığını Yeniden Yapılandırma

RP teknolojisinin en belirgin değeri, geleneksel çıkarımsal üretimin (örneğin, frezeleme, taşlama) geometrik sınırlamalarını aşmakta yatmaktadır. Örneğin, SLS süreci kullanılarak aero-motorlar için yakıt memeleri üretirken, 0.5 mm duvar kalınlığına sahip uzun, dar, ince duvarlı akış kanalları doğrudan oluşturmak mümkündür. Geleneksel Elektrik Deşarj İşleme (EDM) kullanıldığında, bu tür yapılar üç aşamalı işleme ve kaynak montajı gerektirir; bu da yalnızca birçok süreci kapsamakla kalmayıp, aynı zamanda kaynak stresi nedeniyle kolayca deformasyona neden olabilir. Bu avantaj ayrıca "Katmanlı Üretim için Tasarım (DfAM)" kavramının ortaya çıkmasına da yol açmıştır. Ancak, mevcut pratik uygulamalarda, tasarımcılar hala alet darboğazlarıyla karşı karşıya kalmaktadır: örneğin, Autodesk Fusion 360'taki DfAM modülü yapıları optimize edebilse de, karmaşık iç boşluklar için otomatik destek oluşturma işlevi hâlâ manuel ayarlama gerektirmekte, bu da sürecin potansiyelinin tam anlamıyla ortaya çıkarılmasını zorlaştırmaktadır.

Kalıp geliştirme bağlantısını ortadan kaldırarak, RP teknolojisi özellikle ürün Ar-Ge aşamasında kritik bir öneme sahiptir. Otomotiv endüstrisini örnek alırsak, kapı iç panellerinin geleneksel geliştirilmesi, test parçalarını deneme üretimine geçmeden önce ilk olarak enjeksiyon kalıplarının üretilmesini gerektirir (bu işlem yaklaşık 3 ay sürer ve 200,000 RMB'den fazla maliyet gerektirir); buna karşın, aynı tür test parçalarının FDM süreci kullanılarak basılması yalnızca 3 gün sürmektedir (model kesme, yazdırma ve basit parlatma dahil), 3D modelin değiştirilmesi ve yeniden basılması ise her zaman mümkündür. ET5 modelinin geliştirilmesinde, NIO gibi yerli yeni enerji araç girişimleri bu yöntemi kullanarak gövde kaplama parçalarının test döngüsünü geleneksel 6 aydan 4 haftaya düşürmüş ve böylece toplam araç Ar-Ge döngüsünü neredeyse 1 yıl kısaltmıştır.

Küçük parti özelleştirme senaryolarında, RP teknolojisi önemli ekonomik avantajlar göstermektedir. Ev aletleri endüstrisinde özelleştirilmiş kontrol panellerini örnek alacak olursak: 50 adetlik bir üretim hacmi için geleneksel enjeksiyon kalıplarının maliyeti yaklaşık 150,000 RMB'dir ve bu da parça başına 3,000 RMB'lik bir kalıp maliyeti tahsisine yol açmaktadır; buna karşın, SLA süreciyle baskı yapmak kalıp yatırımı gerektirmediğinden, birim maliyeti yaklaşık 800 RMB'dir ve toplam maliyeti 'tan fazla azaltmaktadır. Tıp alanı daha tipik bir örnek sunmaktadır: Pekin Jishuitan Hastanesi'ndeki ortopedi ekibi, titanyum alaşım kalça protezlerini özelleştirmek için SLS sürecini kullanmıştır. Geleneksel standart protezlerle karşılaştırıldığında, bu yalnızca cerrahi uyum oranını 'ten 'e artırmakla kalmamış, aynı zamanda birim üretim maliyetini oranında azaltmıştır (bu, esasen sonraki cilalama ve uyum süreçlerinde iş gücü maliyetlerinin tasarrufu ile sağlanmıştır).

3D tarama ve CAD yeniden yapılandırma teknolojilerine dayanarak, RP, yaşlanan ekipmanlar için yedek parçaların hızlı bir şekilde çoğaltılmasını sağlar. Örneğin, Shenyang Makine Aleti, bir CA6140 konvansiyonel torna tezgahının başlık kısmını onardığında, önce başlık kısmının dış verilerini elde etmek için Faro Focus S70 3D tarayıcı kullandı (tarama hassasiyeti ±0.1mm), verileri Geomagic Design X yazılımı ile işleyerek bir CAD modeli oluşturdu, ardından montaj hassasiyetini doğrulamak için SLS süreci aracılığıyla bir naylon prototipi sinterledi ve nihayetinde prototipe dayalı metal yedek parçaları üretti—bu tüm süreç yalnızca 10 gün sürdü, oysa geleneksel “haritalama-çizim-ișleme” iş akışının 1 aydan fazla sürdüğü göz önüne alındığında.

Tipik Uygulama Senaryoları: Laboratuvardan Endüstriyel Cephelere

Üretim test parçalarını AR-GE aşamasında üretmenin ötesinde, RP teknolojisinin seri üretim için esnek aletlerde uygulanması da olgunlaşmaktadır. Örneğin, XPeng G9 modelinin batarya paketi montajında, XPeng Motors 3D baskılı polimer esnek aletler (örneğin, konumlandırma aparatları, koruyucu bushings) kullanarak geleneksel metal aletlerin yerini almıştır. Bu esnek aletler hafiftir (metal aletlerden daha hafif) ve batarya paketi modellerine göre hızlı bir şekilde yeniden tasarlanabilir; ayrıca, birim üretim maliyetini 2.000 RMB'den (metal aletler için) 800 RMB'ye düşürerek, küçük parti (100 setten az) üretiminde önemli toplam maliyet avantajları sağlamaktadır.

In the field of dental healthcare, personalized denture bases manufactured via the SLA process have become a standard solution. Clinical data from the Stomatology Department of Shanghai Ninth People’s Hospital shows that by acquiring patients’ alveolar bone data through oral scanning, the resin bases printed via the SLA process have a 30% higher fit with patients’ alveolar bones compared to traditionally handcrafted bases. This significantly reduces the initial foreign body sensation experienced by patients and decreases the average number of adaptation adjustments from 2 to 1. In the orthopedic field, titanium alloy bone implants (e.g., spinal fusion cages) produced via the SLS process feature a porous structure with a porosity of 60%-70%, which promotes bone cell ingrowth and shortens the post-operative osseointegration time by 40% compared to solid implants.

Havacılık endüstrisinin hafif ve yüksek hassasiyetli bileşenlere olan talebi, RP teknolojisi ile büyük ölçüde uyumludur. Örneğin, C919 büyük yolcu uçağının Ar-Ge sürecinde, Çin Ticari Uçak Şirketi (COMAC) kabin içindeki naylon braketleri üretmek için SLS sürecini kullandı. Bu braketler, topoloji optimizasyonu ile tasarlanmış olup, geleneksel alüminyum alaşım braketlere göre daha hafif olmasına rağmen kabin yük gereksinimlerini (gerilme dayanımı ≥50MPa) karşılamaktadır. Ayrıca, geleneksel süreçlerle elde edilmesi zor olan boru kanallarını entegre edebilir, böylece montaj prosedürlerini azaltır. Hassas aletler alanında, SLA süreciyle üretilen optik bileşenler (örn. küçük lens braketleri) Ra 3.2μm'den daha düşük bir yüzey pürüzlülüğü elde edebilir, bu da optik testlerde yüzey düzlüğü için temel gereksinimleri karşılamakta ve geleneksel işlenmiş parçaları değiştirdiğinde maliyetleri oranında azaltmaktadır.

Mevcut Zorluklar: Teknolojinin Yaygınlaşmasının Temel Engelleri

Endüstriyel sınıf RP ekipmanlarının hassasiyetinde önemli iyileştirmelere rağmen, geleneksel hassas işleme ile karşılaştırıldığında belirgin bir boşluk kalmaktadır. Örneğin, SLS süreciyle 500 mm uzunluğunda bir naylon parça basıldığında, aynı parti içindeki parçaların boyutsal sapması genellikle 0.12-0.15 mm iken, geleneksel CNC taşlama ile işlenen aynı tür parçaların sapması ±0.01 mm içinde kontrol edilebilmektedir. Bu durum, hava motorlarının ana bileşenleri için hassasiyet gereksinimlerini karşılamayı zorlaştırmaktadır. Daha kritik bir sorun ise süreç tekrarlanabilirliğidir: Bir havacılık destek kuruluşu tarafından gerçekleştirilen testler, aynı SLS ekipmanının farklı zamanlarda (1 aylık bir aralıkla) aynı parçaları basması durumunda, çekme dayanımındaki sapmanın %8-10'a ulaşabileceğini göstermiştir. Bu durum, stabil performans gerektiren yapısal parçaların üretimini önemli ölçüde etkilemektedir.

Ekipman ve malzeme maliyetleri önemli kısıtlamalar olmaya devam ediyor. EOS M 400-4 gibi endüstriyel sınıf SLS ekipmanının birim maliyeti yaklaşık 6 milyon RMB iken, özel naylon tozunun (örneğin, EOS PA2200) maliyeti yaklaşık 2.200 RMB/kg'dır—bu, geleneksel PP plastikten (yaklaşık 150 RMB/kg) 14 kat daha fazladır. Verimlilik açısından, orta boyutlu parçaların baskı hızı genellikle düşüktür: örneğin, 200×150×100mm boyutundaki bir plastik muhafazanın FDM süreciyle basılması yaklaşık 8 saat (hız ~37,5 cm³/saat) ve SLS süreciyle basılması yaklaşık 6 saat (hız ~50 cm³/saat) sürmektedir. Bu, geleneksel enjeksiyon kalıplama süreçlerinin parça başına üretim verimliliği ile karşılaştırıldığında çok daha düşük bir seviyedir ve bu durum büyük ölçekli seri üretim ihtiyaçlarını karşılamayı zorlaştırmaktadır.

Mevcut baskı malzemeleri, uzun vadeli hizmet performansında hala eksiklikler taşımaktadır. FDM süreciyle basılan ABS parçalarının çekme dayanımı yaklaşık 30MPa'dır (ASTM D638 standartlarına göre test edilmiştir), bu da geleneksel enjeksiyon kalıplı ABS parçalarının (yaklaşık 43MPa) yalnızca 'idir. Ayrıca, 80℃ üzerindeki ortamlarda deformasyona yatkındırlar, bu da onları otomotiv motorları etrafındaki yüksek sıcaklık senaryoları için uygun hale getirmez. SLA reçine parçaları, kötü yaşlanma direncine sahiptir: 3D Systems'in Accura 60 reçinesinden basılan parçalar, dış mekan ultraviyole radyasyonuna maruz kaldıktan sonra yaklaşık 'lik bir renk sararma oranı ve çekme dayanımında 'lik bir azalma göstermektedir, bu da dış mekan ürünlerindeki uygulamalarını sınırlamaktadır. Metal malzemeler için, SLS süreciyle sinterlenmiş Ti-6Al-4V parçalarının yoğunluğu genellikle -'tür, bu da dövme parçalarının + yoğunluğundan daha düşüktür ve yorgunluk ömrü, dövme parçalarının yalnızca -'i kadardır, bu da onları yük taşıyan yapılar için uygun hale getirmemektedir.

Gelecek Trendleri: Teknolojik Atılımlar için Üç Yön

Mevcut Ar-Ge ilerlemesine dayanarak, hassasiyet iyileştirmesi esas olarak “donanım optimizasyonu + yazılım kapalı döngü kontrolü” ile sağlanmaktadır: donanım açısından, tarama hassasiyetini artırmak için çift lazerli konumlandırma sistemleri (örneğin, 532nm dalga boyuna sahip yarı iletken lazerler) kullanılmaktadır; yazılım açısından ise, gerçek zamanlı kontur algılama kameraları, boyutsal sapmaları geri besleyerek otomatik olarak baskı parametrelerini (örneğin, lazer gücü, tarama hızı) ayarlamaktadır. Almanya’daki Fraunhofer IPT Enstitüsü’nden test ekipmanları ±0.08mm baskı hassasiyetine ulaşmış olup, önümüzdeki 5 yıl içinde ±0.05mm’yi aşma beklentisi bulunmaktadır. Hibrit üretim açısından, “eklemeli + çıkarıcı” entegre ekipmanlar yavaş yavaş uygulanmaktadır—örneğin, DMG MORI'nin LASERTEC 65 3D modeli ilk olarak Lazer Metal Depozisyonu (LMD) ile parça blokları oluşturmakta ve ardından doğrudan frezeleme ve yüzey işleme işlemlerini gerçekleştirmekte, böylece parçaların ikincil sıkıştırma işlemlerinden kaynaklanan hataları önlemekte ve kalıp onarımı (örneğin, enjeksiyon kalıplarındaki aşınmış boşlukların onarımı) uygulamalarında kullanılmaktadır.

Malzeme alanında, yüksek performanslı malzemelerin sanayileştirilmesine odaklanılmaktadır: alüminyum bazlı silikon karbür (Al/SiC) gibi metal matris kompozitleri, saf alüminyumdan daha yüksek bir ısı iletkenliğine sahip olup, otomotiv motor muhafazalarının üretimi için uygun hale getirilerek küçük parti 3D baskıda uygulanmıştır; Victrex PEEK 450G gibi yüksek sıcaklık dayanıklı reçinelerin 3D baskı sonrasında 310℃ ısı bozulma sıcaklığı vardır, bu da onları yüksek sıcaklık senaryolarında bazı metal parçaların yerini alacak şekilde kullanılabilir kılar. Ekipman açısından, modüler tasarım bir trend haline gelmiştir—örneğin, Stratasys'in F123 serisi, nozül modüllerini değiştirerek farklı filamentler (ABS, PC, PEKK) yazdırabilir, bu da işletmeler için ekipman yatırım maliyetlerini azaltır; BigRep PRO gibi büyük ölçekli ekipmanlar, 1000×1000×1000mm baskı boyutuna sahiptir ve büyük plastik yapısal parçaların (örneğin, lojistik palet kalıpları) doğrudan üretimini sağlayarak montaj prosedürlerini azaltır.

Zekanın özü, süreç parametrelerinin otonom optimizasyonunda yatmaktadır: tarihsel baskı verilerini (örneğin, lazer gücü/katman kalınlığı ve parça dayanıklılığı arasındaki ilişki) analiz etmek, potansiyel kusurları tahmin etmek (örneğin, bükülme, gözeneklilik) ve parametreleri otomatik olarak ayarlamak için makine öğrenimi algoritmaları (örneğin, rastgele orman algoritmaları) kullanılmaktadır. Bir 3D baskı işletmesinde yapılan uygulama, bu teknolojinin benimsenmesinden sonra parça yeterlilik oranının 'den 'e çıktığını ve süreç hata ayıklama süresinin oranında azaldığını göstermiştir. Ekolojik iş birliği açısından, RP teknolojisinin dijital ikizlerle entegrasyonu derinleşmektedir—BMW, iX modelinin gövde bileşenleri üretimi sırasında gerçek zamanlı 3D baskı verilerini (örneğin, sıcaklık, katman kalınlığı) dijital ikiz modeline entegre ederek, parçaların şekillendikten sonraki performansını simüle etmekte, potansiyel sorunları (örneğin, iç stres yoğunluğu gibi) önceden tespit etmekte ve "tasarım-baskı-doğrulama" kapalı döngüsünü gerçekleştirmektedir.

Sonuç

40 yılı aşkın bir gelişimden sonra, hızlı prototipleme teknolojisi bir laboratuvar aracından endüstriyel yükseliş için önemli bir destek haline dönüşmüştür. Ancak, teknoloji uygulaması hala belirli endüstri ihtiyaçlarıyla uyumlu olmalıdır: tıp alanı biyouyumlu malzemelerin uzun vadeli stabilitesinde atılımlar gerektirirken, otomotiv endüstrisi seri üretimde verimlilik darboğazlarını ele almalıdır ve havacılık endüstrisi metal parçaların yorulma ömrünü artırmalıdır. Gelecekte, malzemeler, ekipmanlar ve yazılımlarda iş birliği ile sağlanacak atılımlarla, hızlı prototipleme teknolojisinin “küçük ölçekli özelleştirme” ile “yüksek performanslı üretim” arasında bir denge bulması beklenmektedir. Bu sayede, “prototip doğrulama” aşamasından “seri üretim” aşamasına gerçek bir sıçrama gerçekleştirerek, imalat endüstrisinin dijital dönüşümünde temel bir teknoloji haline gelmesi hedeflenmektedir.