Elektronik cihazların sürekli olarak güncellenmesiyle birlikte, ısı dağıtımı giderek daha belirgin bir sorun haline gelmiştir. Isı dağıtım teknolojisinin gelişimini ve özel ısı dağıtımının avantajlarını açıklamak için öz ve sade bir dil kullanacağım, böylece içeriğin net ve anlaşılır olmasını sağlayacağım.

Elektronik teknolojisi hızla ilerledikçe, ısı dağılımı elektronik cihazların performansını artırmada bir “engel” haline gelmiştir. Şimdi, gerçek verilere ve bunun arkasındaki mantığa bir göz atalım.

Günümüz elektronik cihazları, giderek daha küçük boyutlar, daha yüksek performans ve çeşitli zorlu ortamlarda normal şekilde çalışma yeteneği peşinde koşmaktadır. Bu durum, ısı dağıtımı üzerinde daha yüksek talepler oluşturmaktadır. Elektrik ve Elektronik Mühendisleri Enstitüsü (IEEE) tarafından 2023 yılında yayımlanan bir rapora göre, sıradan yüzeye montaj teknolojisi kullanan elektronik bileşenlerin santimetrekare başına ısı üretim gücü geçmişte 50 watt iken, şimdi 200 watt'ı aşmıştır. Örneğin, sıvılarla soğutulan yapay zeka hesaplama cihazlarının yerel ısı üretim gücü, santimetrekare başına 500 watt'ı bile aşmaktadır.

Bu tür değişikliklerle karşılaşan evrensel ısı dağıtım yöntemleri, geçmişteki kadar etkili olmaktan giderek uzaklaşıyor. Profesyonel simülasyon testleri, gerçek ihtiyaçlara dayalı olarak özelleştirilmiş ısı dağıtım çözümlerinin ısı değişim verimliliğini ,2 artırabileceğini ve ekipmanın beklenmedik arızalarını bir yılda ,7 oranında azaltabileceğini göstermiştir. Bu avantaj, uzay ve veri merkezleri gibi ekipman istikrarı için son derece yüksek gereksinimlere sahip alanlarda özellikle belirgindir.

Standart Soğutucuları Neden Seçmeyelim?

Günümüzde, birçok senaryoda standartlaşmış ısı emicilerin kullanılması gerçekten sorunlu, esasen şu üç konuda sıkışmış durumda:

Uyumsuz Boyutlar: Akıllı ev cihazlarının kasaları giderek daha küçük hale gelirken, tıbbi ekipmanlar çok çeşitli şekillerde gelmektedir. Ancak, standartlaştırılmış ısı emici fin boyutları sabittir. Bu durum, ya cihazların içine yerleştirilmesini imkansız hale getirir ya da bazı alanların kurulumdan sonra bile ısının etkili bir şekilde dağılmasını engeller.

Performansın Tehlikeye Girmesi: Farklı cihazların tamamen farklı gereksinimleri vardır — otomobillerdeki elektronik bileşenler, titreşimlere dayanırken ısıyı hızla dağıtmak zorundadır; dış mekan ekipmanları ise güçlü ısı dağıtım yeteneklerine ve yağmurdan kaynaklanan korozyona karşı direnç göstermelidir. Ancak çoğu standart ürün, bu kadar çok talebi aynı anda karşılayamayan sıradan alüminyumdan üretilmektedir.

Özel Gereksinimler Tarafından Engellenmiş: Tıbbi ekipmanlar, insan vücuduna zararsız malzemeler kullanmalıdır; fotovoltaik inverterler rüzgar ve güneş maruziyetine dayanıklı olmalıdır; kıyı baz istasyonları tuz spreyi direncine sahip olmalıdır. Standartlaştırılmış ürünler, tek tip bir tasarım benimsediği için bu özel sertifikalardan hiçbiri geçemez.

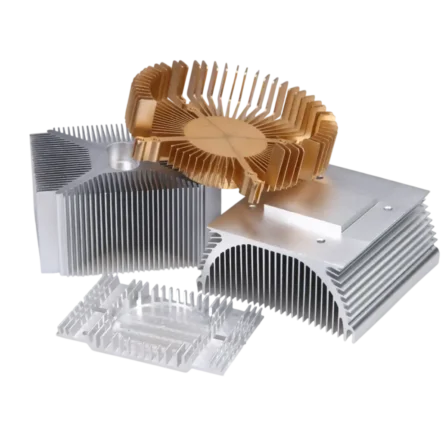

Özel soğutucuların avantajı, ekipman parametreleri, çalışma ortamları ve bütçelere dayanarak ısı dağıtım performansını tam olarak ihtiyaçlara göre ayarlayabilme yeteneklerindedir; bu, terzi dikimi giysilere benzer. Bu nedenle, 5G, yeni enerji ve tıp gibi yüksek teknoloji endüstrileri günümüzde özel soğutucuları benimsemeye başlamıştır.

Özel Soğutucu Seçimi: Malzeme ve Yapıların Seçimi

Malzeme Seçimi: Isıl İletkenlik, Dayanım ve Maliyet Dengesi Kurmanın Sanatı

Malzeme kalitesi, ısı dağılım performansını doğrudan etkiler. Ancak, malzeme seçimi konusunda bilgi birikimi farklı senaryolar arasında değişiklik göstermektedir.

Düşük güç tüketen LED ışıklar gibi düşük güçlü cihazlar için saf alüminyum (1070) yeterlidir. 237 W/(m·K) kadar yüksek bir ısıl iletkenlik katsayısına sahip olup, ayrıca ucuzdur — maliyeti bakırın sadece üçte biri kadardır, bu da onu temel ısı dağıtım ihtiyaçları için maliyet etkin bir çözüm haline getirir.

Buraya tıklayarak ürün kutularımızı görüntüleyin👆

Günlük kullanım akıllı hoparlörler ve sıradan bilgisayar anakartları gibi tüketici elektroniği ürünleri için alüminyum alaşımı (6063-T5) ideal bir seçimdir. Termal iletkenlik katsayısı 160 ile 180 W/(m·K) arasında değişen bu malzeme, belli bir dayanıklılığa sahip olup, işlenmesi kolaydır ve mükemmel maliyet performansı sunar.

Sunucu GPU'ları ve 180 kW şarj istasyonları gibi yüksek kaliteli cihazlar için alüminyum-bakır kompozit çözümü daha güvenilirdir. Bakırın (401 W/(m·K) ısı iletkenliği ile) ve alüminyum kanatların (hafiflik) avantajlarını kaynak teknolojisi ile birleştirerek, kompozit malzeme 280 ile 320 W/(m·K) arasında bir ısı iletkenliği katsayısına ulaşabilir.

Otomobil motor bölmeleri ve endüstriyel makine aletleri gibi zorlu ortamlar için yüksek mukavemetli alaşım (7075) gereklidir. Termal iletkenlik katsayısı yalnızca 130 W/(m·K) olmasına rağmen, darbe dayanımı, saf alüminyumun üç katı daha güçlüdür; bu da onun titreşimlere, yüksek sıcaklıklara ve yağ kontaminasyonuna dayanmasını sağlar.

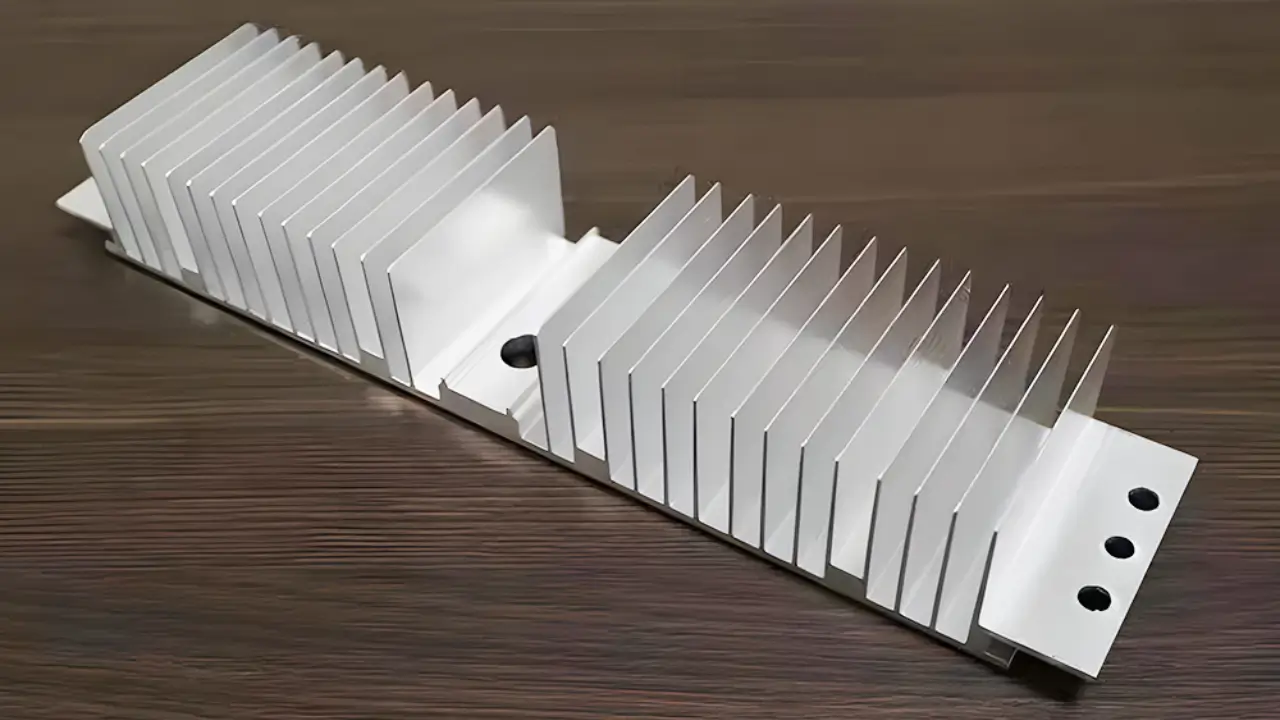

Yapısal Tasarım: “Etkili Isı Dağılım Alanı” Çevresinde Optimizasyon

Bir ısı gidericinin yapısal tasarımı, performansı için kritik öneme sahiptir ve ayarlamalar, cihazın hava kanalı ve ısı üreten yerlerine göre yapılmalıdır.

Sınırlı alana sahip cihazlar için, örneğin IoT terminalleri gibi, 0.2-0.3 mm kalınlığında ultra ince kanatlar kullanılabilir ve kanatlar arasında 2-5 mm boşluk bırakılabilir. Bu tasarım, sıradan ısı emicilere kıyasla ısı dağıtım alanını oranında artırabilir.

Yüksek ısı üreten cihazlar, örneğin 5G baz istasyonu AAU'ları için, doğadan ilham alan tasarımlar (örneğin, petek yapısı) benimsenebilir; bu da ısı dağıtım verimliliğini 'den fazla artırabilir.

Yüksek montaj hassasiyeti gerektiren cihazlar için, örneğin radyo ve televizyon iletim cihazları, ısı emici ile montaj braketini tek bir birim olarak birleştirmek, montaj hatalarından kaynaklanan ısı dağıtım performansındaki düşüşü önleyebilir.

Farklı Gereksinimler için Özel Isı Yayma Süreçleri

1. CNC Hassas İşleme

Eğer ekipmanınızın sınırlı bir alanı varsa ve son derece yüksek hassasiyet gerektiriyorsa (örneğin, tıbbi görüntüleme cihazları ve yüksek performanslı sunucular gibi), CNC işleme ideal bir seçimdir. Farklı karmaşık şekillerde ısı emiciler üretebilir, bunlar arasında basamaklı ısı emiciler ve dalga şeklinde sapma olukları bulunmaktadır. Bitmiş yüzey son derece pürüzsüzdür ve hata, bir insan saçının çapının 1/500'ü içinde kontrol edilmektedir. İşleme maliyeti nispeten yüksek olsa da, özellikle küçük parti yüksek kaliteli özelleştirme için uygundur ve tipik teslimat süresi 7 ila 10 gündür.

2. Kaynak Kompozit Süreci

Isı soğutucu üretim hacimleri 2,000 ila 10,000 parça (fotovoltaik invertörler ve güç kaynakları gibi) arasında olduğunda, kaynak kompozit süreci oldukça uygundur. Bu süreç, önce ısı soğutucusunun taban plakasını ve kanatlarını ayrı ayrı işler, ardından bunları birleştirir—bu, yüksek ısı üretimi olan bölgelerde hedefli güçlendirmeye olanak tanır. Ayrıca, bu süreç bakır ve alüminyumun birleştirilmesini sağlar ve sonuç olarak, tamamen bakır bir ısı soğutucudan daha hafif ve CNC işleme ile üretilen bir soğutucudan daha ucuz bir ısı soğutucusu elde edilir.

3. Ekstrüzyon + İkincil İşleme

10.000 ile 100.000 parça arasındaki sipariş miktarları için (örneğin, LED dış mekan ekranları ve endüstriyel bilgisayarlar), "ekstrüzyon + ikincil işleme" kombinasyonu önerilmektedir. Öncelikle, 6063 alüminyum alaşımı temel şekle ekstrüde edilir, ardından montaj yüzeyinin ince zımparalanması ve ısı dağıtım kanallarının kesilmesi için CNC işleme kullanılır. Kalıp geliştirme süreci yalnızca 15 ila 20 gün sürmektedir ve elde edilen ısı emici yapılar daha ince ve daha uzun olup, ısı dağıtım alanı, olağan ekstrüzyon süreçleriyle üretilen ısı emicilere göre daha büyüktür. Birim maliyeti yalnızca 2 ile 3 $ arasındadır.

4. Döküm Kalıplama

Karmaşık yapılar içeren, çeşitli içe-dışa yüzeyler ve boşluklar bulunan ürünler (akıllı ev bileşenleri ve otomotiv sensörleri gibi) için, döküm kalıplama, sonraki montaj ihtiyacı olmadan tüm ısı emici parçayı tek adımda üretebilir. Vakum döküm teknolojisi kullanılarak hava kabarcıkları azaltıldığında, ADC12 alüminyum alaşımının termal iletkenliği daha da iyileşir. Sipariş miktarı 5,000 adeti aştığında, üretim verimliliği ve maliyet avantajları daha da belirgin hale gelir.

Özel Isı Tesisatları için Yüzey İşleme Seçenekleri

Yüzey işlemi, ısı emicilerin dayanıklılığını artırmakla kalmaz, aynı zamanda ısı dağıtım performanslarını da iyileştirir. Farklı uygulama senaryoları, yüzey işlemi için farklı gereksinimlere sahiptir:

Tüketici elektroniği ürünleri, mobil telefonlar ve bilgisayarlar gibi, hem estetik hem de işlevsellik açısından önemlidir. Metalik dokular oluşturmak için fırçalama işlemi uygulanır, ardından sert anodizasyon yapılır. Bu, yalnızca ısı emicisine premium bir görünüm kazandırmakla kalmaz, aynı zamanda yüzeydeki çizgilerin daha iyi hava sirkülasyonunu sağlamasına yardımcı olur ve ısı dağıtım verimliliğini %5 ila %8 oranında artırır.

Açık hava ekipmanları—örneğin kıyı bölgelerindeki güneş enerjisi istasyonları ve sinyal baz istasyonları—için korozyon direnci en önemli önceliktir. Öncelikle, yüzeyi pürüzlendirmek için kumlama işlemi uygulanır, ardından en az 15 mikrometre kalınlığında bir oksit filmi oluşturmak için kalın film anodizasyonu yapılır. Bu işlem, ısı dağıtıcılarının 5,000 saatlik tuz sprey korozyon testine dayanmasını sağlar ve ekipmanın uzun vadeli stabil çalışmasını garanti eder.

Özel ihtiyaçları olan ekipmanlar için—örneğin, topraklama gerektiren sunucular—nikel kaplama süreci uygundur. 0.05 ila 0.1 milimetre kalınlığında bir nikel tabakası uygulanır; bu, yalnızca elektriksel iletkenlik ve aşınma direnci sağlamakla kalmaz, aynı zamanda ısıyı yansıtarak ısı dağıtım performansını daha da artırır.

Özel Isı Sinks'ler için Doğru Tedarikçiyi Nasıl Seçersiniz

Özel ısı sönümleyici hizmet sağlayıcısı seçerken bu üç önemli faktörü aklınızda bulundurun:

Uyumluluk: Sağlayıcı, sektörünüzde projelerde çalışmış mı? Isı dağılımı performansı ve ekipman stabilite süresi gibi gerçek vakalardan veri sağlayabilirler mi? Örneğin, yılların deneyimine sahip şirketler, tıbbi cihazların biyouyum gerektirdiğini ve endüstriyel ekipmanların titreşimlere dayanması gerektiğini hemen anlayacak, bu da iletişimi sorunsuz hale getirecektir.

Teknik güvenilirlik: Termal simülasyon ve çevresel testler sunuyorlar mı? Üretim kalite kontrolü titiz mi? ISO9001 gibi genel kalite sertifikalarına veya tıbbi uygulamalar için ISO13485 gibi sektör spesifik sertifikalara sahipler mi? Bunlar, nihai ürünün kullanılabilirliğini ve dayanıklılığını doğrudan etkiler.

Fiyat pazarlığı: Sağlayıcı, süreçleri esnek bir şekilde birleştirebilir mi - örneğin, temel olarak ekstrüzyon kullanıp kritik parçalar için CNC işleme yaparak mı? Daha maliyet etkin malzemeler temin edebilirler mi, örneğin saf alüminyum yerine 6063-T5 alüminyum alaşımını kullanarak mı? Kalıplar yeniden kullanılabilir mi? Deneyimli ve güvenilir sağlayıcılar, orta hacim siparişlerde bile maliyetleri -40 oranında düşürmeye yardımcı olabilir.

Sonuçta, özel ısı emiciler pratik sorunları çözmek, maliyetleri düşürmek ve verimliliği artırmak için tasarlanmıştır. Profesyonel bir sağlayıcı ile ortaklık kurmak, tüm süreci kolaylaştırır; bu nedenle her zaman vurguluyoruz: “Gerçek ihtiyaçlara dayalı çözümler özelleştirin ve sonuçların kendilerini göstermesine izin verin.”