Enerji geçişi ve sanayi yükseltme döneminde, enerji dönüşümünün temel bileşenleri olan rüzgar türbini kanatları, ekipmanın verimliliğini ve güvenilirliğini sağlamak için eşi görülmemiş bir üretim hassasiyeti talep etmektedir. Derin uzmanlığa sahip bir CNC işleme fabrikası olarak, rüzgar enerjisi, sanayi fanları ve havacılık alanlarında dünya genelindeki müşterilere 100.000'den fazla yüksek hassasiyetli kanat teslim ettik. Bu makale, rüzgar kanatları için CNC işlemenin temel değerini—teknolojik atılımlar ve süreç yeniliklerinden, malzeme uygulamaları ve endüstri trendlerine kadar—analiz ederek, hassas üretimin geleceğinden faydalanmanızı sağlıyor.

5 Eksenli İşleme: Mikron Seviyesinde Hassasiyetten Karmaşık Geometri Üretimine

1. Teknik Avantaj: 5 Eksenli İşleme Merkezlerinin Üç Temel Avantajı

·Dinamik Hassasiyet Kontrolü: Heidenhain CNC sistemleri ve lazer alet prob sistemlerini kullanarak, ±0.005mm konumlandırma hassasiyeti elde ediyoruz—bu, geleneksel 3 eksenli makinelerden daha düşük bir hata oranıdır.

·Kavisli Yüzey Ustası: A/C çift döner masalar ile, 12° eğim açısına ve 0.8μm yüzey pürüzlülüğüne sahip rüzgar kanatlarının tek kurulumda işlenmesini tamamlayarak çok aşamalı montajı ortadan kaldırıyoruz.

·Zeki İşleme: AI destekli bir kesme parametreleri optimizasyon sistemi, takım ömrünü artırır ve işleme verimliliğini yükseltir.

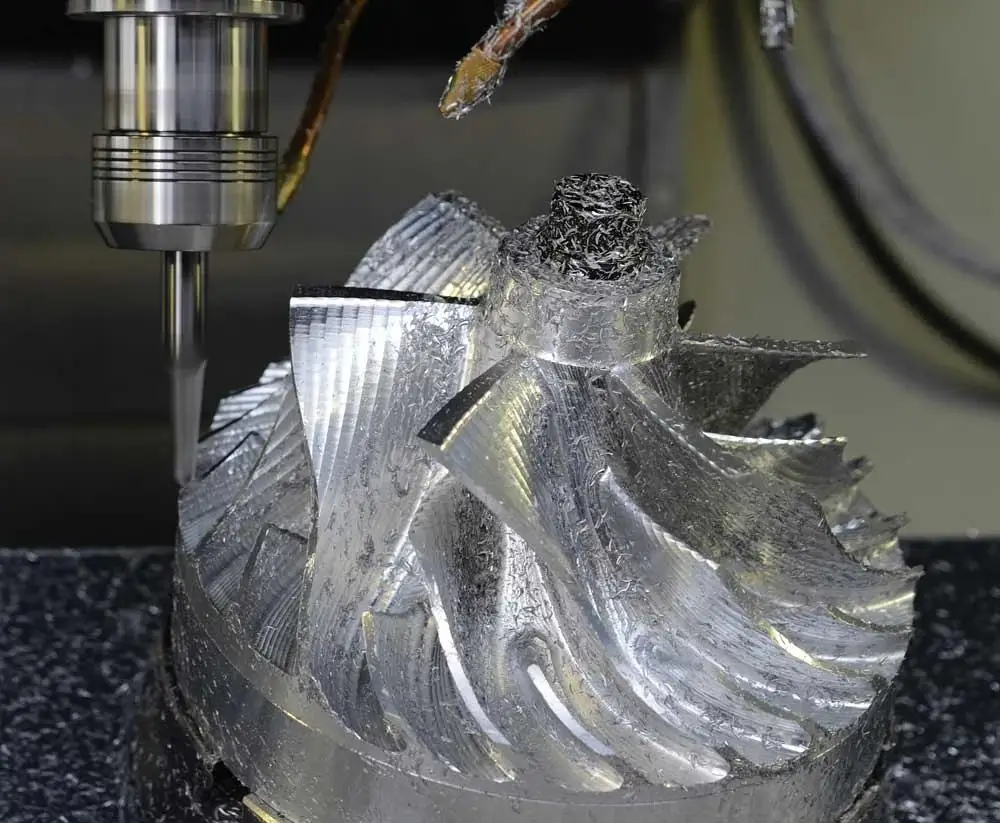

Vaka Çalışması: Yüksek hızlı santrifüj fan impelleri için, 5 eksenli işleme yöntemimiz, ≤3mg dinamik denge hassasiyeti ile 130.000 RPM'de stabil çalışma sağladı - döküm süreçlerine göre daha düşük titreşim.

2. Karmaşık Yapıların Tek Parça İmalatı

Entegre Türbin İşleme20 mm mikro-impellerlerden 1.2 m endüstriyel fan impellerlerine kadar, 5 eksenli frezeleme, hub'ları, kanatları ve milleri tek parça halinde birleştirerek montaj hatalarını azaltır.

·Hafif Tasarım: Topoloji optimizasyonu, dayanımı tehlikeye atmadan alüminyum alaşım bıçağın ağırlığını ve karbon fiber kompozit bıçağın ağırlığını oranında azaltmaktadır.

Malzemeler ve Süreçler: Geleneksel Metallerdan İleri Kompozitlere

1. Science Behind Material Selection

1. Science Behind Material Selection

|

Malzeme |

Tipik Uygulamalar |

Anahtar Özellikler |

"İşleme Zorlukları" |

|

Aluminum 6061 |

Sanayi fanı pervaneleri, üfleyiciler |

Çekme dayanımı 276MPa, yoğunluk 2.7g/cm³. |

Alet aşınma kontrolü (elmas kaplama aletler) |

|

Titanium TC4 |

Havacılık türbinleri, yüksek sıcaklık parçaları |

Çekme dayanımı 895MPa, sıcaklık dayanımı ≤600℃ |

Isı yönetimi (yüksek basınçlı soğutma) |

|

Karbon Lifli CFRP (Carbon Fiber Reinforced Polymer) |

Rüzgar türbini kanatları, İHA pervaneleri |

Elastik modül 230 GPa, çeliğin 4 katı özgül dayanım. |

Delaminasyon önleme (düşük besleme hızı + vakum aparatlar) |

2. Tam Hassasiyetli İşleme İş Akışı

1. CAD Modelleme: Hava hacmini artırmak için CFD simülasyonlarıyla doğrulanan UG NX üzerinden aerodinamik optimizasyon.

2. CAM Programlama: 8,000 RPM mil hızı ve 1,200 mm/dk besleme hızı ile spiral interpolasyon yolları, takımyolu tekrarlamasını azaltır.

3. Kaba İşleme: Φ20mm mısır frezesi ile malzeme çıkarın, 0.5mm yüzey finish toleransı bırakın.

4. Son İşleme: Ra≤0.4μm yüzey pürüzlülüğü için trokoidal frezeleme ile Φ8mm bilyalı freze kullanın.

5. Yüzey İşlemi:

· Anotlama: Alüminyum üzerinde 25μm oksit tabakası, sertlik HV≥300, tuz spreyi direnci 1.000+ saat.

· Lazer Kaplama: Bıçak uçlarındaki tungsten karbür kaplama, aşınma direncini 5 kat artırarak hizmet ömrünü 8 yıla uzatır.

Kalite Kontrol: CMM Muayenesinden Tam Yaşam Döngüsü Yönetimine

1. Üç Aşamalı Denetim Sistemi

1. Üç Aşamalı Denetim Sistemi

· İlk Makale Kontrolü: Zeiss CMM, 200'den fazla boyutsal kontrol gerçekleştirir ve ≥,5 geçme oranı elde eder.

· Parti Numunelendirme: ≤2.8mm/s titreşim için titreşim analizi ile test edilen %5 rastgele numunelendirme (ISO 10816 standardı).

· NDT (Yıkıcı Olmayan Test): Ultrasonik ve manyetik parçacık muayenesi, çatlaklar gibi iç kusurların ,9'unu tespit eder.

2. Veri Tabanlı Süreç Optimizasyonu

· İşleme Parametre Veritabanı: Malzemeler, aletler ve koşullar için 1.000'den fazla parametre seti, hızlı süreç yeniden kullanımını sağlar.

· Öngörücü Bakım: Makine-Makine (M2M) izleme, mil yükünü ve alet aşınmasını takip eder ve erken uyarı doğruluğuna sahiptir.

Endüstri Uygulamaları ve Teknoloji Karşılaştırması

1. Tipik Senaryolara Derin Adaptasyon

Rüzgar Enerjisi Sektörü:

·100m+ Bıçaklar: 5 eksenli işleme, 70 katmanlı kök bölümleri için milimetre seviyesinde yerleştirme hassasiyeti sağlar ve ağırlığı 30 tonun altında tutar.

· Hafif Trend: CFRP kanatları ile CNC işleme bir araya getirildiğinde, ağırlık azaltılır ve güç üretim verimliliği %8 artar.

Endüstriyel Fanlar:

· Korozyon Direnci: Pasivasyonlu 316L paslanmaz çelik, pH 2–12 ortamlarına dayanıklıdır.

· Low-Noise Design: Aerodynamic simulations reduce noise by 10dB, meeting ISO 3744 standards.

2. Geleneksel Süreçlerle Verimlilik Karşılaştırması

|

Process |

Single-Piece Time |

Material Utilization |

Complex Geometry Support |

Cost (100–1,000 Units) |

|

CNC İşleme |

4–8 hours |

80% |

Full support |

$20–$50/unit |

|

Casting |

24–48 hours |

50% |

Limited |

$10–$30/unit |

|

3D Printing |

12–24 hours |

95% |

Full support |

$80–$150/unit |

Sektör Trendleri ve Teknolojik Yenilikler

1. Akıllı Üretim Yükseltmeleri

· Dijital İkiz Teknolojisi: Sanal süreç modellemesi, ön işleme simülasyonu sayesinde deneme yanılma maliyetlerini oranında azaltır.

· Otomatik Üretim Hatları: Robotik yükleme/boşaltma, 7/24 insansız çalışma imkanı sunarak üretkenliği artırır.

2. Yeşil Üretim Uygulamaları

· Malzeme Geri Dönüşümü: Cam elyafı geri kazanımı ≥, karbon elyafı geri kazanımı ≥ kompozit atıklar için.

· Enerji Tasarrufu: Düşük güçteki mil motorları (≤15kW), yıllık karbon emisyonlarını makine başına 12 ton azaltır.

3. Sınır Malzeme Keşfi

· Nano-Kaplamalar: Bıçaklar üzerindeki 5–10μm seramik kaplamalar, korozyon direncini 5 kat artırır ve açık deniz rüzgar ortamları için idealdir.

· Şekil Hafızalı Alaşımlar: Adaptif kanatlar, rüzgar hızına göre açıları ayarlayarak güç verimliliğini artırır.

CNC İşleme Ortağı Seçerken Dikkate Alınması Gereken 5 Anahtar Faktör

Ekipman Gücü: 5 eksenli makineleri (örneğin, DMG MORI DMU 80P) ve yüksek hassasiyetli ölçüm aletlerini öncelikli olarak kullanan fabrikaları tercih edin.

2. Süreç Uzmanlığı: Rüzgar türbinleri kanatları ve havacılık türbinleri için proje vakalarını değerlendirin; işleme parametrelerini ve test raporlarını talep edin.

3. Maliyet Kontrolü: CNC, dökümden daha yüksek malzeme kullanımı sunar ve orta parti üretimi (100–1,000 birim) için önemli maliyet avantajları sağlar.

4. Hızlı Yanıt: 3 günlük prototip teslimatı, 7 günlük seri üretim ve acil sipariş desteği.

5. Katma Değerli Hizmetler: Dinamik dengeleme, yaşam tahmini ve geri mühendislik gibi kapsamlı çözümler.

FAQ

S: CNC ile işlenmiş rüzgar kanatları için minimum tolerans nedir?

A: 5 eksenli işleme ±0.005mm tolerans elde eder, havacılık sınıfı bileşenler için uygundur.

S: Kompozit bıçak işleme sırasında delaminasyonu nasıl çözebilirim?

A: Lif kırılmasını önlemek için elmas kaplı aletler, düşük besleme hızları (≤500mm/dk) ve vakum aparatı kullanın.

S: Bıçak dinamik dengesini nasıl sağlarız?

A: Lazer kesim veya dengeleme makineleri aracılığıyla karşı ağırlık ayarı, ≤2.8mm/s titreşim sağlar.

S: Yüzey işlemi bıçak performansını nasıl etkiler?

A: Anodizasyon, aşınma direncini üç katına çıkarır; lazer kaplama, zorlu ortamlarda ömrü 8 yıla uzatır.

Rüzgar kanatları için 5 eksenli teknoloji, akıllı üretim ve malzeme yeniliği ile yönlendirilen CNC işleme, sektör standardı haline geliyor. Önde gelen bir CNC üreticisi olarak, "Hassasiyet Kaliteyi, Yenilik Geleceği Yönlendirir" felsefesiyle tasarım optimizasyonundan seri üretime kadar uçtan uca çözümler sunmaya kararlıyız. Bugün uzmanlarımızla iletişime geçin ve ücretsiz danışmanlık ile özel bir teklif alın.