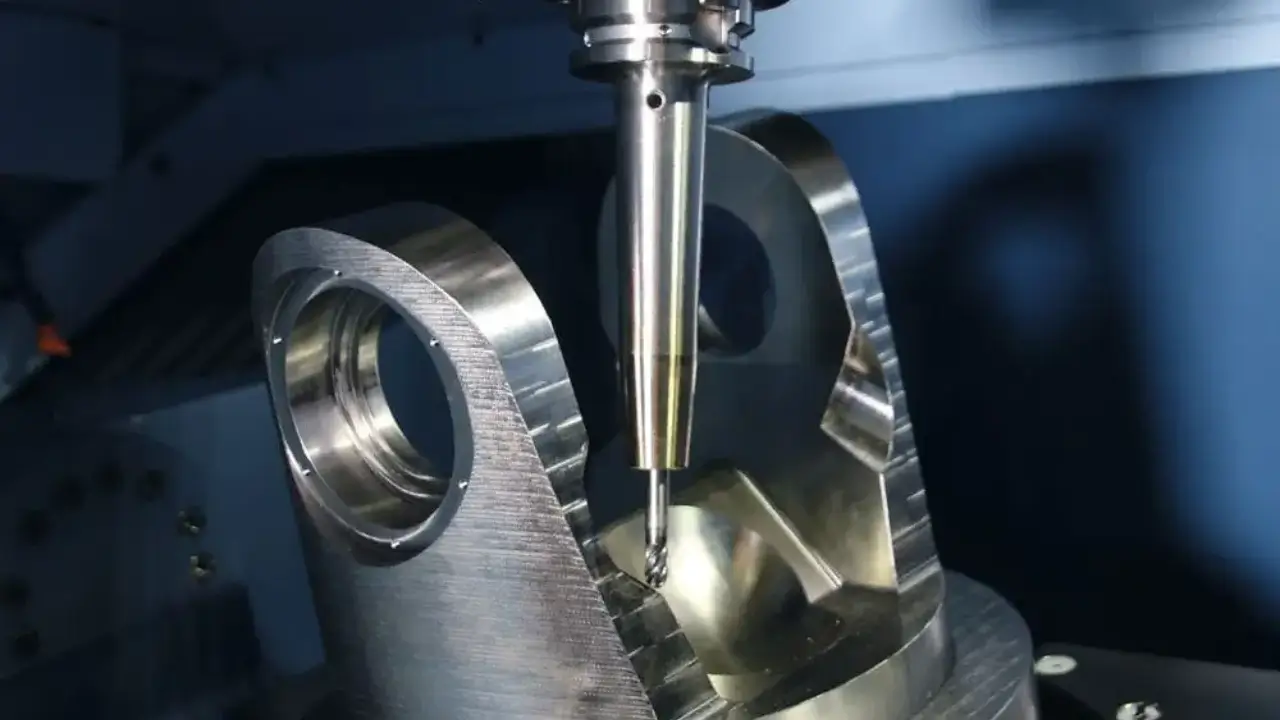

CNC işleme alanında, hassasiyet kaliteyi belirleyen temel unsurdur. Ancak, her boyutta mutlak mükemmelliği sağlamak sadece pratik değildir, aynı zamanda maliyet açısından da engelleyicidir. İşte bu noktada CNC işleme toleransları vazgeçilmez hale gelir. Bir parçanın boyutlarındaki kabul edilebilir varyasyonları tanımlayarak, toleranslar işlevselliği sağlarken verimlilik ve maliyet arasında bir denge kurar. Bu kapsamlı kılavuzda, CNC toleranslarının tanımları, türleri, endüstri standartları, etkileyen faktörler ve pratik uygulamalarıyla ilgili derinlemesine bilgi vereceğiz. İster mühendis, ister tasarımcı, ister proje yöneticisi olun, bu kılavuz CNC projelerinizi optimize etmek için bilinçli kararlar almanızı sağlayacak bilgiyle donatacaktır.

CNC İşleme Toleransları Nedir?

CNC işleme toleransları, bir parçanın son boyutlarında, geometrik özelliklerinde veya yüzey finislerinde kabul edilebilir varyasyon aralığını temsil eder. Bu toleranslar genellikle ± sembolü ile gösterilir (örneğin, ±0.001 inç veya ±0.025 mm), bu da üretilen parçanın boyutunun nominal ölçümün biraz üzerinde veya altında sapabileceğini belirtir. Örneğin, toleransı ±0.010 mm olan 10.000 mm olarak belirtilen bir boyut, parçanın 9.990 mm ile 10.010 mm arasında ölçülmesi durumunda kabul edilebilir olduğunu gösterir.

Toleransların Neden Önemli Olduğu

Toleranslar, üretimde birkaç kritik amaca hizmet eder:

Fonksiyonel Tutarlılık: Parçaların doğru bir şekilde bir araya gelmesini ve büyük miktarlarda üretildiğinde bile amaçlandığı gibi çalışmasını sağlarlar.

Maliyet Verimliliği: Küçük sapmalara izin vererek toleranslar, aşırı hassas (ve pahalı) işleme süreçlerine olan ihtiyacı azaltır.

Tasarım Esnekliği: Toleranslar, üretim sırasında malzemelerde, makine yeteneklerinde ve çevresel koşullardaki değişikliklere uyum sağlar.

Açık toleranslar olmadan, üreticiler hem işlevsel gereksinimleri hem de bütçe kısıtlamalarını karşılama konusunda önemli zorluklarla karşılaşacaklardır.

The Role of Tolerances in CNC Machining

CNC makineleri doğası gereği hassastır, ancak hiçbir makine kusursuz değildir. Titreşimler, alet aşınması, termal genleşme ve malzeme tutarsızlıkları tümü küçük hatalar oluşturabilir. Toleranslar, bu kaçınılmaz varyasyonları hesaba katarak parçaların amaçlanan kullanım için kabul edilebilir sınırlar içinde kalmasını sağlar.

Örneğin, otomotiv üretiminde bir pistonun sızıntıları önlemek için silindirin içine mükemmel bir şekilde oturması gerekir. Sıkı bir tolerans (örneğin, ±0.005 mm) bu uyumu sağlarken, daha gevşek bir tolerans, bir braket gibi kritik olmayan bir bileşen için yeterli olabilir.

CNC İşleme Hassasiyet Türleri

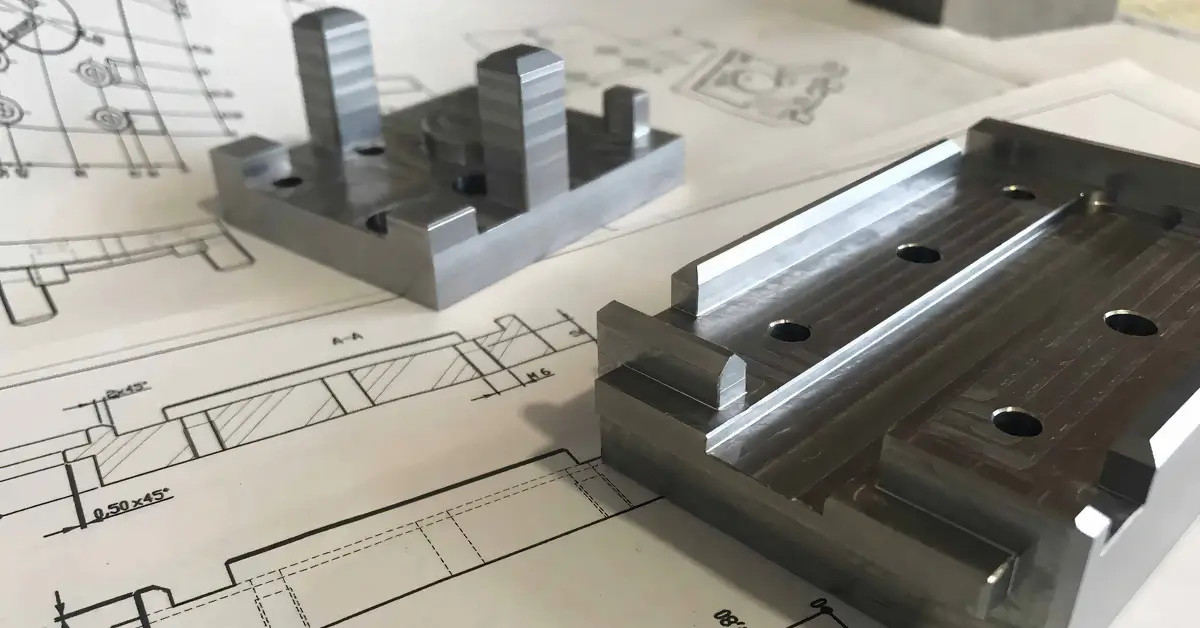

Farklı tolerans türlerini anlamak, tasarımınızdaki gereksinimleri doğru bir şekilde belirtmek için esastır. Aşağıda en yaygın tolerans kategorilerinin detaylı bir analizi bulunmaktadır:

2.1 Standart Toleranslar

Standart toleranslar, Uluslararası Standardizasyon Örgütü (ISO), Amerikan Makine Mühendisleri Derneği (ASME) ve Amerikan Ulusal Standartlar Enstitüsü (ANSI) gibi kuruluşlar tarafından belirlenen, endüstri genelinde kabul görmüş kıyaslama değerleridir. Bu standartlar, özel toleransların belirtilmediği durumlarda üreticiler için bir temel sağlar.

ISO 2768: Bu standart, lineer ve açısal boyutlar için genel toleransları belirler ve hassasiyet sınıflarına ayrılmıştır (örneğin, orta hassasiyet için ISO 2768m).

ASME Y14.5: Geometrik boyutlandırma ve toleranslama (GD&T) üzerine odaklanan bu standart, şekil, yön ve pozisyon kontrolü için semboller ve kurallar tanımlar.

Örnek: Bir CNC atölyesi, belirli bir tolerans verilmezse, ISO 2768'e uyarak genel işleme için varsayılan olarak ±0.1 mm toleransı kullanabilir.

2.2 İki Taraflı Toleranslar

İkili toleranslar, nominal boyuttan hem pozitif hem de negatif yönde sapmalara izin verir. ±X şeklinde gösterilir, burada X izin verilen varyasyonu ifade eder. Örneğin, 25.00 mm ±0.05 mm boyutu, parçanın 24.95 mm ile 25.05 mm arasında ölçülebileceği anlamına gelir.

Uygulamalar: İki yönlü toleranslar, her iki yöndeki küçük varyasyonların işlevselliği etkilemediği dış boyutlar için yaygındır. Ayrıca, yalnızca tek bir tolerans değeri gerektirdiğinden tasarımlarda uygulanması daha basittir.

2.3 Geometrik Boyutlandırma ve Toleranslama (GD&T)

GD&T, yalnızca boyutu değil, aynı zamanda düzlük, doğruluk, konsantriklik ve gerçek konum gibi geometrik özellikleri de kontrol eden sofistike bir sistemdir. Özelliklerin birbirleriyle nasıl ilişkilendirilmesi gerektiğini belirtmek için semboller ve referans noktaları kullanır.

Ana GD&T Sembolleri:

Düzgünlük (◻): Bir yüzeyin belirli bir düzlem içinde yer almasını sağlar.

Eşmerkezlilik (◎): Bir özelliğin bir referans ekseni etrafında merkezlenmesini sağlar.

Pozisyon (Ⓟ): Bir özelliğin bir referansa göre konumunu kontrol eder.

GD&T Neden Önemlidir: Uzay ve havacılık veya tıbbi cihazlar gibi yüksek hassasiyetli parçalar için GD&T, doğru montajı sağlar, montaj sorunlarını azaltır ve genel performansı artırır.

2.4 Tek Taraflı Toleranslar

Tek taraflı toleranslar, nominal boyuttan sadece bir yönde değişiklik yapılmasına izin verir. Bunlar +X/Y şeklinde ifade edilir; burada X ve Y farklı değerler olabilir. Örneğin, 15.00 mm +0.10 mm/0.00 mm boyutu, parçanın en az 15.00 mm olması gerektiği ancak 15.10 mm'yi geçemeyeceği anlamına gelir.

Uygulamalar: Tek taraflı toleranslar, bir parçanın kritik bir boyutu aşmadan başka bir bileşene uyum sağlaması gerektiğinde faydalıdır. Örneğin, bir deliğe uyacak şekilde tasarlanmış bir mil, çok büyük olmaması için tek taraflı bir toleransa sahip olabilir.

2.5 Limit Toleransları

Limit toleransları, bir boyutun düşmesi gereken açık bir aralığı tanımlar. Minimum ve maksimum kabul edilebilir ölçümleri gösteren 10.00–10.10 mm gibi iki değer olarak ifade edilir.

Avantajlar: Limit toleransları, denetimler için açık ve net olup belirsizliği ortadan kaldırır. Genellikle, tıbbi veya otomotiv üretimi gibi katı düzenlemelere uyumun gerekli olduğu endüstrilerde kullanılır.

2.6 Yüzey Finish Toleransları

Tam olarak boyutsal olmasa da, yüzey finisaj toleransları bir parçanın yüzeyinin izin verilen pürüzlülüğünü veya pürüzsüzlüğünü belirtir. Bu toleranslar, Ra (aritmetik ortalama pürüzlülük) gibi sembollerle gösterilir ve sıkı contalar veya azaltılmış sürtünme gerektiren parçalar için kritik öneme sahiptir.

Örnek: Bir hidrolik silindirin, uygun sızdırmazlığı sağlamak için Ra 0.8 µm yüzey finisajına ihtiyacı olabilir.

CNC İşleme Toleransları için Endüstri Standartları

Küresel üretim boyunca tutarlılığı ve uyumu sağlamak için, organizasyonlar standartlaştırılmış tolerans sistemleri oluşturmuştur. Aşağıda en yaygın olarak tanınan standartların bir özeti bulunmaktadır:

3.1 ISO Standartları

Uluslararası Standardizasyon Örgütü (ISO), toleranslar için birkaç önemli standart sunmaktadır:

ISO 2768: Lineer ve açısal boyutlar için genel toleransları belirler ve bunları farklı uygulamalar için dört hassasiyet sınıfına (f, m, c, v) ayırır.

ISO 1101: Şekil, yön ve konum dahil olmak üzere geometrik toleranslara odaklanır.

3.2 ASME Standartları

Amerikan Makine Mühendisleri Derneği (ASME), aşağıdaki gibi standartlar sunmaktadır:

ASME Y14.5: Amerika Birleşik Devletleri'nde GD&T için ana standart, geometrik toleranslama için semboller ve kurallar tanımlar.

ASME Y14.41: Ürün geometrisinin dijital tanımını ele alır ve 3D modellerinde netlik sağlar.

3.3 ANSI Standartları

Amerikan Ulusal Standartlar Enstitüsü (ANSI), ASME ile işbirliği yaparak aşağıdaki gibi standartlar yayınlamaktadır:

ANSI B4.2: Silindirik parçalar için tercih edilen tolerans ve montaj ölçülerini belirtir, tasarımcıların eşleşen bileşenler için uygun toleransları seçmelerine rehberlik eder.

3.4 Diğer Bölgesel Standartlar

JIS (Japonya): JIS B0401 gibi Japon Endüstriyel Standartları, ISO standartlarına benzer toleransları belirlemektedir.

DIN (Almanya): Deutsche Institut für Normung standartları, DIN 7184 gibi, boyutsal ve geometrik toleranslara odaklanır.

Standartların Önemi: Bu standartlara uyulması, parçaların farklı tesisler ve ülkeler arasında tutarlı bir şekilde üretilip denetlenmesini sağlar. Ayrıca, tasarımcılar, üreticiler ve tedarikçiler arasındaki iletişimi de basitleştirir.

CNC İşleme Toleranslarını Etkileyen Faktörler

CNC işleme ile elde edilebilecek toleransları etkileyen birkaç değişken vardır. Bu faktörleri anlamak, gerçekçi beklentiler belirlemek ve projenizi optimize etmek için çok önemlidir.

4.1 Malzeme Özellikleri

İşlenen malzemenin türü ve özellikleri, toleransları belirlemede önemli bir rol oynamaktadır.

Sertlik: Titanyum veya paslanmaz çelik gibi daha sert malzemeler işlenmesi daha zor olan malzemelerdir ve alet aşınması ve deformasyonunu hesaba katmak için daha sıkı toleranslar gerektirebilir.

Termal Genleşme: Yüksek termal genleşme katsayılarına sahip malzemeler (örneğin, alüminyum) işleme sırasında genişleyip daralabilir, bu da boyutsal doğruluğu etkileyebilir.

İşlenebilirlik: Plastik veya alüminyum gibi daha yumuşak malzemeler, daha gevşek toleranslara izin verirken, dökme demir gibi kırılgan malzemeler çatlamayı önlemek için daha sıkı kontroller gerektirebilir.

4.2 CNC Makine Yetenekleri

CNC makinesinin ve bileşenlerinin hassasiyeti, elde edilebilecek toleransları doğrudan etkiler.

Makine Sertliği: Sert bir makine çerçevesi titreşimleri en aza indirerek daha sıkı toleranslar sağlar.

Eksen Hassasiyeti: Lineer ölçeklere sahip yüksek kaliteli makineler, ±0.0025 mm kadar sıkı hassasiyetler elde edebilir.

Aletler: Kesme aletlerinin kalitesi (örneğin, karbür vs. yüksek hızlı çelik) ve aşınma desenleri, boyutsal tutarlılığı etkiler.

4.3 Parça Tasarımı ve Geometri

Karmaşık parça geometrileri, işleme süreçlerini zorlaştırabilir ve toleransları etkileyebilir.

Özellik Boyutu: Daha küçük özellikler (örneğin, minik delikler veya ince duvarlar) hassas bir şekilde işlenmesi daha zor olup, genellikle daha sıkı toleranslar gerektirir.

Aspect Oranları: Derin delikler veya dar yarıklar, alet sapmasını artırabilir ve bu da toleranslarda ayarlamalar yapılmasını gerektirebilir.

Yüzey Finish Gereksinimleri: Daha pürüzsüz bir yüzey finish'i genellikle bir bütünlük sağlamak için daha sıkı toleranslar gerektirir.

4.4 Çevresel Faktörler

İşleme ortamındaki koşullar, hassasiyeti etkileyebilir:

Sıcaklık Dalgalanmaları: Sıcaklık değişiklikleri, makinenin, aletlerin veya iş parçasının genişlemesine veya büzülmesine neden olabilir, bu da boyutsal hatalara yol açar.

Nem: Nem, ahşap veya bazı plastikler gibi malzemeleri etkileyebilir ve boyutlarını değiştirebilir.

Titreşim: Yakındaki makinelerden gelen dış titreşimler, işleme hassasiyetini bozabilir.

4.5 İşleme Süreçleri

Farklı CNC işlemlerinin farklı hassasiyet seviyeleri vardır.

Frezleme: Genellikle ±0.05 mm ile ±0.01 mm toleransları elde edilir.

Torna İşleme: Yaklaşık ±0.01 mm ile ±0.005 mm arasında daha sıkı toleranslara ulaşabilir.

Taşlama: Yüksek hassasiyetli parçalar için sonlandırma işlemi olup, son derece sıkı toleranslar (örneğin, ±0.001 mm) elde edebilir.

5. Projeniz için Doğru Toleransı Nasıl Seçersiniz

Optimal toleransın seçilmesi, hassasiyet, işlevsellik ve maliyet arasında bir denge gerektirir. Aşağıda, bilinçli kararlar almanıza yardımcı olacak adım adım bir rehber bulunmaktadır:

5.1 Parçanın Fonksiyonunu Tanımlayın

Aşağıdaki içeriği Türkçeye çevirin: Parçanın performansı için hangi boyutların kritik olduğunu belirleyerek başlayın.

Kritik Özellikler: Eşleşme yüzeyleri, bağlantı elemanları için delikler veya diğer parçalarla etkileşimde bulunan bileşenler sıkı toleranslar gerektirir.

Önemli Olmayan Özellikler: Dekoratif unsurlar veya yapısal destekler daha gevşek spesifikasyonlara tolerans gösterebilir.

Örnek: Bir dişli dişi profili, düzgün bir çalışma için sıkı toleranslar gerektirirken, bir braketin toplam uzunluğu daha fazla varyasyona izin verebilir.

5.2 Tolerans Standartlarını Danışın

Endüstri standartlarına (örneğin, ISO 2768, ASME Y14.5) başvurarak bir temel belirleyin. Bu standartlar, farklı uygulamalar ve malzemeler için önerilen tolerans aralıklarını sağlar.

5.3 Malzeme ve Proses Sınırlamalarını Değerlendirme

Malzemenin işlenebilirliğini ve CNC atölyenizin yeteneklerini dikkate alın:

Malzeme Kısıtlamaları: Sert malzemeler, alet hasarını önlemek için daha gevşek toleranslar gerektirebilir.

Makine Hassasiyeti: Atölyenizdeki ekipmanın belirtilen toleransları karşılayabildiğinden emin olun. Yüksek kaliteli makineler daha sıkı toleransları haklı çıkarırken, daha eski ekipmanlar daha esnek özelliklere ihtiyaç duyabilir.

5.4 İşleme Sağlayıcınızla İşbirliği Yapın

Tasarım sürecinin başlarında CNC işleme ortağınızla iletişim kurun. Uzmanlıkları size yardımcı olabilir:

Tasarımları Optimize Et: Maliyetleri düşürmek için gevşetilebilecek özellikleri belirleyin.

Ticaret Dengelemelerini Anlayın: Tolerans seçimlerinin üretilebilirlik ve bütçe üzerindeki etkilerini netleştirin.

5.5 Bir Tolerans Analizi Gerçekleştirin

Aletleri, boyutlardaki birikimli varyasyonların parçanın işlevselliğini nasıl etkileyeceğini belirlemek için en kötü durum analizi veya istatistiksel tolerans analizi gibi araçlar kullanın. Bu, izin verilen sapmalar olsa bile parçanın amacına uygun şekilde çalışmasını sağlar.

5.6 Aşırı Mühendislikten Kaçının

Gereksiz yere sıkı toleranslar belirtme isteğine direnin. Aşırı katı gereksinimler şunları yapabilir:

Maliyetleri Artırma: Daha sıkı toleranslar, daha pahalı süreçler ve denetimler gerektirir.

Üretimi Geciktirin: Makine operatörlerinin hassasiyet hedeflerine ulaşmak için ek zamana ihtiyaçları olabilir.

Bunun yerine, parçanın gerçek performans ihtiyaçlarıyla uyumlu toleranslara odaklanın.

6. Toleransların Proje Maliyetleri Üzerindeki Etkisi

Tolerance'lar, CNC işleme maliyetlerini doğrudan etkiler. Bu ilişkinin anlaşılması, bütçe optimizasyonu için anahtardır:

6.1 Neden Sıkı Toleranslar Pahalıdır

İleri Düzey Makineler: Sıkı toleranslara (örneğin, ±0.005 mm) ulaşmak, satın alınması ve bakımının yapılması daha pahalı olan yüksek hassasiyetli CNC makineleri gerektirir.

Özel Takımlar: Yüksek kaliteli kesme aletleri, üstün aşınma direnci ile birlikte, genellikle hassas işleme için gereklidir.

İş Gücü Yoğunluğu: Makine operatörlerinin makineleri kurmak, süreçleri izlemek ve sıkı spesifikasyonları karşılamak için ayarlamalar yapmak için daha fazla zamana ihtiyacı vardır.

Kalite Kontrolü: Koordinat ölçme makineleri (CMM) veya optik karşılaştırıcılar kullanarak yapılan sıkı denetimler iş gücü ve ekipman maliyetlerini artırmaktadır.

6.2 Maliyet ve Tolerans Ticaret Dengeleri

Maliyet etkisini göstermek için aşağıdaki örneklere bakalım:

Gevşek Tolerans (±0.1 mm): Minimal kurulum ve kontrol gerektiren kritik olmayan parçalar için uygundur.

Orta Tolerans (±0.02 mm): Daha iyi ekipman ve dikkatli izleme gerektirir, maliyetleri –20 artırır.

Dar Tolerans (±0.005 mm): Özel makineler, takım ve kalite kontrolleri nedeniyle maliyetleri iki katına veya üç katına çıkarabilir.

6.3 Kaliteden Ödün Vermeden Maliyetleri Düşürme Stratejileri

Rahatlatılmış Kritik Olmayan Toleranslar: İşlevselliği etkilemeyen özellikler için daha gevşek spesifikasyonlara izin verin.

Tasarımları Standartlaştırın: Üretimi kolaylaştırmak için birden fazla parça arasında ortak toleranslar kullanın.

Malzeme Seçimini Optimize Et: Gerekli toleranslar içinde işlenmesi daha kolay olan malzemeleri seçin.

7. Gevşek Toleransların Kabul Edilebilir Olduğu Durumlar

Hassasiyet genellikle temel olsa da, daha gevşek toleransların yalnızca kabul edilebilir değil, aynı zamanda tercih edilen olduğu senaryolar da vardır:

7.1 Kozmetik Bileşenler

Görünümün ön planda olduğu parçalar (örneğin, dekoratif braketler, kasalar) sıkı toleranslar gerektirmeyebilir. Boyutlardaki küçük varyasyonların estetik çekiciliği etkilemesi olası değildir.

7.2 İşlevsel Olmayan Özellikler

Diğer bileşenlerle etkileşime girmeyen özellikler (örneğin, bir plastik muhafazadaki takviye kaburgaları) genellikle daha gevşek spesifikasyonlara tolerans gösterebilir.

7.3 Maliyet Kritik Projeler

Bütçe kısıtlamaları sıkı olduğunda, toleransları gevşetmek, parçanın amaçlanan kullanımından ödün vermeden işleme maliyetlerini önemli ölçüde azaltabilir.

7.4 Prototipleme ve Düşük Hacimli Üretim

Prototipleme sırasında odak, mükemmellikten ziyade işlevselliği test etmeye yöneliktir. Geniş toleranslar, daha hızlı yinelemelere ve maliyet etkin ayarlamalara olanak tanır.

8. Şirketimiz CNC Toleranslarını Nasıl Kontrol Ediyor

Jxd Machining'de, her projede hassasiyet ve tutarlılığı önceliklendiriyoruz. Tolerans kontrolüne yönelik titiz yaklaşımımız, parçaların en zorlayıcı spesifikasyonları bile karşılamasını sağlar.

8.1 En İyi Teknoloji Ekipmanları

Gelişmiş özelliklere sahip yüksek hassasiyetli CNC makinelerine yatırım yapıyoruz:

Lineer Kodlayıcılar: Pozisyonlama doğruluğunu korumak için gerçek zamanlı geri bildirim sağlar.

Termal Telafi Sistemleri: Hata oranını en aza indirmek için sıcaklık kaynaklı genleşmelere ayarlama yapın.

MultiAxis İşleme: Sıkı toleranslarla karmaşık geometrilerin oluşturulmasını sağlar.

8.2 Tecrübeli Mühendislik Ekibi

Yetkin mühendislerden oluşan ekibimiz, müşterilerle iş birliği yaparak:

Tasarım Optimizasyonu: Üretilebilirliği artıran tolerans ayarlamalarını belirlemek için CAD modellerini gözden geçirin.

Malzemeleri Seçin: Performans ve işlenebilirliği dengeleyen malzemeleri önerin.

GD&T Gereksinimlerini Tanımlayın: Uygun montaj ve işlevi sağlamak için geometrik toleranslar uygulayın.

8.3 Sıkı Kalite Güvencesi Süreçleri

Çok katmanlı bir kalite kontrol sistemi uyguluyoruz.

İşlem Aşaması Kontrolleri: Makineciler, üretim sırasında boyutları doğrulamak için hassas aletler (örneğin, kumpas, mikrometre) kullanır.

Post-Proses Testi: Nihai parçalar, spesifikasyonlara uygunluğunu sağlamak amacıyla CMM'ler ve optik tarayıcılar kullanılarak incelenir.

İstatistiksel Proses Kontrolü (SPC): Eğilimleri tespit etmek ve hataları proaktif olarak önlemek için işleme süreçlerini izliyoruz.

8.4 Şeffaf İletişim

Müşterileri her aşamada bilgilendiriyoruz.

Tolerance Raporları: Ölçülen boyutların ve uyumun ayrıntılı belgelenmesini sağlayın.

Tasarım Geri Bildirimi: Eğer toleranslar pratik değilse veya gereksiz yere maliyetliyse, ayarlamalar yapma önerileri sunun.

8.5 Sürekli İyileştirme

Sektör gelişmelerinin önünde kalmak için süreçlerimizi ve eğitimimizi düzenli olarak güncelliyoruz.

Makine Kalibrasyonu: Ekipmanların en yüksek performansı koruması için düzenli olarak bakımını yapın ve kalibre edin.

Çalışan Eğitimi: Personele en son işleme teknikleri ve tolerans standartları konusunda eğitim verin.

9. Vaka Çalışmaları: Gerçek Dünya Tolerans Uygulamaları

Toleransların pratik uygulamasını göstermek için, aşağıdaki senaryoları göz önünde bulundurun:

9.1 Otomotiv Bileşeni

Bir otomobil üreticisi, 85.00 mm çapında bir piston gerekmektedir. ±0.01 mm'lik sıkı bir tolerans, silindirin içinde hassas bir oturuş sağlarken, sızıntıları en aza indirir ve motor verimliliğini maksimize eder.

9.2 Tıbbi Cihaz

Bir cerrahi aletin menteşe mekanizması, düzgün çalışmayı sağlamak için 0.02 mm düzlük toleransı gerektirir. GD&T, uyumlu yüzeylerin yönelimini kontrol etmek için kullanılır.

9.3 Tüketici Elektroniği

Bir akıllı telefon kasasının kozmetik finisajı, kabul edilebilir bir görünümü korurken üretim maliyetlerini azaltarak ±0.1 mm'lik daha gevşek bir toleransa olanak tanır.

10. Sonuç

CNC işleme toleransları, üretimde hassasiyet, işlevsellik ve maliyeti dengelemenin önemli bir aracıdır. Tolerans türlerini, endüstri standartlarını ve etkileyen faktörleri anlayarak, projelerinizi optimize eden bilgilere dayalı kararlar alabilirsiniz. Yüksek performanslı bir havacılık bileşeni için sıkı toleranslara veya maliyet etkin bir prototip için daha gevşek spesifikasyonlara ihtiyacınız olsun, JXD Machining gibi deneyimli bir CNC işleme sağlayıcısıyla çalışmak uzmanlık ve güvenilirlik sağlar.

Bir sonraki projenizi hassas mühendislik ile üretilmiş CNC parçalarıyla yükseltmeye hazır mısınız? Tolerans gereksinimlerinizi görüşmek ve tasarımlarınızı eşsiz kalite ve verimlilikle hayata geçirme yollarını keşfetmek için bugün bizimle iletişime geçin.

This expanded guide provides a deep dive into CNC machining tolerancesMühendisler, tasarımcılar ve üreticiler için uygulanabilir içgörüler sunarak. Bu bilgiyi kullanarak, tolerans spesifikasyonu karmaşıklıklarının üstesinden gelebilir ve CNC projelerinizde başarı elde edebilirsiniz.