Seramik malzemeler (örneğin, alümina, zirkonya, silikon karbür) aşırı sertlik, ısıya dayanıklılık ve kimyasal stabilite ile değerli kılınmaktadır. Bu özellikler, onları elektronik, havacılık, otomotiv ve tıbbi alanlarda yüksek performanslı parçalar için ideal hale getirir. Ancak, bu aynı sertlik ve kırılganlık, eşsiz işleme zorlukları ortaya çıkarmaktadır. Son yıllarda, Seramik CNC İşleme "Yoğun toleranslar ve ince yüzey finisajları ile karmaşık seramik parçaları üretmek için standart bir yaklaşım haline gelmiştir." Çok eksenli CNC makineleri ve özel kesme aletleri kullanarak mühendisler, eski yöntemlerin üretmekte zorlandığı karmaşık seramik geometrilerini şimdi başarıyla elde edebiliyorlar.

Seramik Malzeme Türleri

Hassas işlenmiş seramik bileşenler (örn. alümina ve bor nitrür parçaları). Seramik malzemeler, bileşim ve özellikler açısından geniş bir çeşitlilik gösterir. Alumina, silisyum karbür veya zirkonya gibi her bir tür, sertlik, dayanıklılık ve termal özelliklerin farklı bir dengesini sunar. Bu farklılıklar, her malzeme için uygun işleme yaklaşımını belirler. Yaygın mühendislik seramikleri şunlardır:

Alumina (Al₂O₃): Son derece sert ve aşınmaya dayanıklı, yüksek sıcaklık toleransına sahip. İşlenmiş alümina parçaları (izolasyon tüpleri ve kesici aletler gibi) yüksek sertliği ve korozyon direncinden faydalanır. Ultra saf alümina, genellikle yarı iletken alt tabakaları ve biyomedikal implantlar için kullanılır.

Zirconia (ZrO₂): Olağanüstü dayanıklılığı ve gücü ile bilinen zirkonya, yüksek kırılma dayanıklılığı ve kimyasal inertsliği sayesinde diş/medikal implantlar ve aşınma parçaları için değerli hale gelmektedir. Yüksek sertliği, CNC ekipmanlarında işlenirken daha hızlı kesme hızlarına imkan tanır.

Silicon Carbide (SiC): Mükemmel ısı iletkenliği ve darbe dayanımı ile süper sert bir seramik. SiC genellikle kesme insertleri ve ısı dağıtıcı yapılar olarak işlenir. Yüksek ısı iletimi, kesme ısısını uzaklaştırmaya yardımcı olur ve işleme sırasında alet aşınmasını azaltır.

Boron Nitride (BN): Düşük dielektrik sabiti ve mükemmel termal şok direncine sahip altıgen seramik. Oksit seramiklerle karşılaştırıldığında, altıgen BN işlenmesi daha kolaydır ve hassas altlıklar, ısı değiştiricileri ve elektronik bileşenler için kullanılmaktadır.

Quartz (Fused Silica): Üstün optik ve elektriksel özelliklere sahip saf SiO₂. Yüksek çekme dayanımına ve termal stabiliteye sahiptir, ancak sertliği nedeniyle genellikle işlenmesi için elmas takımlara veya su jeti kesimine ihtiyaç duyar. İşlenmiş kuvars parçaları, yarı iletken ekipmanlarında ve yüksek sıcaklık optiklerinde görülmektedir.

Her seramik türü, çatlamalara veya alet hasarına neden olmadan güçlü yönlerinden yararlanmak için özel işleme yöntemleri gerektirir.

Geleneksel Seramik İşleme Teknikleri

Yaygın CNC kullanımından önce, seramik parçalar aşağıdaki gibi işlemlerle şekillendirilip finanse edilirdi:

Sinterleme ve Yeşil İşleme: Seramik tozları preslenir ve sinterlenir. Yeşil (sinterlenmemiş) durumda, parçalar karbür veya elmas aletlerle CNC işlenebilir, ardından yoğunlaştırmak için son olarak sinterlenir.

"Öğütme/Parlatma:" Abrasif taşlama tekerlekleri veya elmas süspansiyonu ile yüzey aşındırma, malzemeyi neredeyse son boyutlara kadar çıkarır. Bu, sıkı toleranslar ve pürüzsüz yüzeyler elde edilmesini sağlar ancak yavaş ve aletler üzerinde zorlayıcıdır. İnce polisaj genellikle son yüzey finisajı için kullanılır.

Ultrasonik İşleme: Titreşimli bir alet, doğrudan mekanik etki olmadan çok sert, kırılgan seramiklerden malzeme çıkaran aşındırıcı bir sıvı kullanır. Bu, delme ve ince detaylar için faydalıdır.

Elektrik Deşarj İşleme (EDM): Kıvılcım erozyonu (EDM), iletken seramikleri veya karbon dolgulu seramikleri karmaşık şekillere oymak için kullanılabilir. Örneğin, EDM, otomotiv kullanımları için silikon karbür motor valfleri ve rulmanlar oluşturmakta kullanılır. Doğrudan bir kuvvet uygulamadan kesim yapar, bu da son derece sert seramiklerde çatlamaları önler.

Lazer/Su Jeti Kesimi: Yüksek güçlü lazerler veya aşındırıcı su jetleri, seramik levhaları kaba şekillere keser. Örneğin, havacılık parçaları genellikle lazerle kesilmiş ham parçalar ve ultrasonik son işlem ile hafif, hassas bileşenler elde etmek için başlar.

Bu geleneksel yöntemler genellikle birden fazla adım ve dikkatli bir işlem gerektirir, çünkü seramikler mekanik stresten dolayı çatlama eğilimindedir. Hassasiyeti ve maliyeti dengelemek için (örneğin, taşlama ve elektrik deşarjı (EDM) kombinasyonu gibi) hibrit yaklaşımlar yaygındır.

CNC İşleme Süreçleri

CNC işleme, seramik parçaları oluşturmak için bilgisayar kontrollü frezeleme, tornalama veya taşlama uygulamaktadır. Tipik bir CNC süreci şunları içerir:

1.Design & CAM: Parça CAD'de modellenmiştir. CAM yazılımı, hassas alet yolları ile G-kodu oluşturur.

2.Setup: Sinterlenmiş veya yeşil seramik parça CNC makinesinde sert bir şekilde yerleştirilmiştir. Yumuşak çeneler, vakum mandrelleri veya özel kelepçeler, kırılgan malzeme üzerinde stres oluşumunu önler.

3.Rough Machining: Pürüzlü elmas kaplamalı frezeler veya şekil aletleri, orta besleme hızlarında malzemenin büyük bir kısmını kaldırır.

4.Finish Machining: Yüksek hızlı, küçük çaplı elmas aletlerle yapılan ince geçişler, son boyutları ve yüzey finisajını elde eder.

5.Inspection: Denetim Tamamlanmış seramik parça, boyutsal doğruluğu doğrulamak için ölçülür (genellikle CMM veya optik ölçüm aletleri ile).

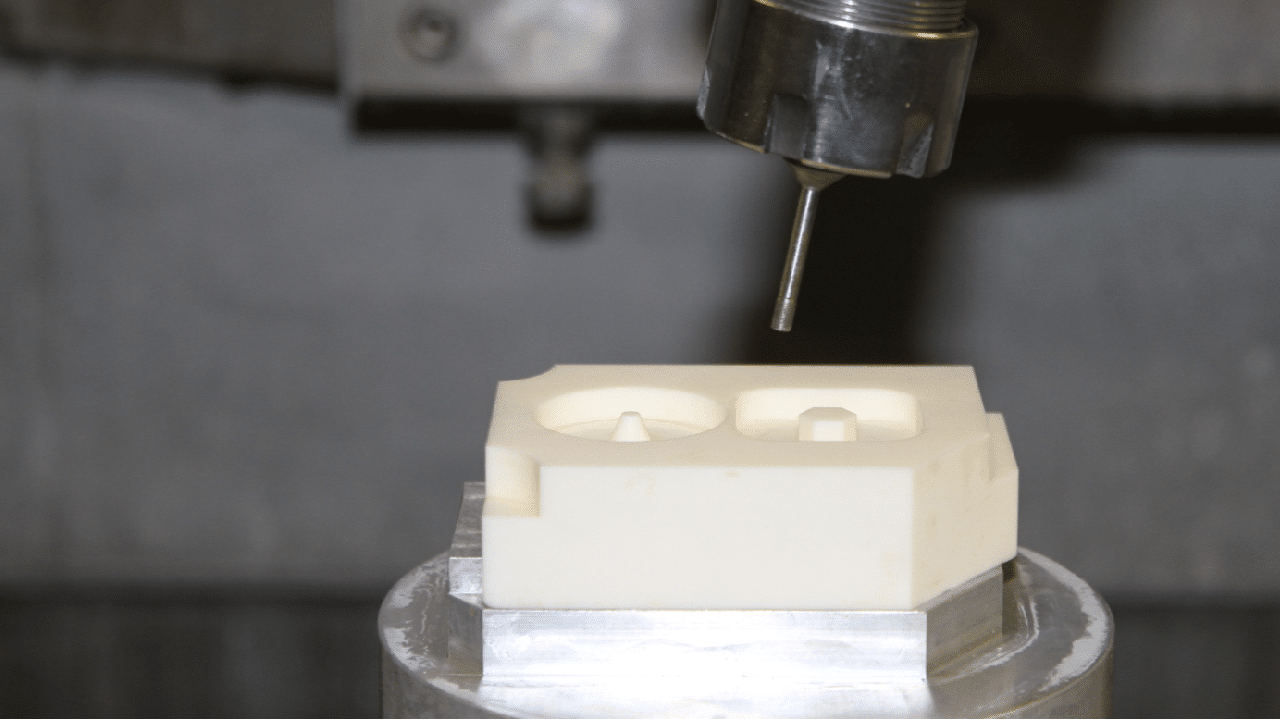

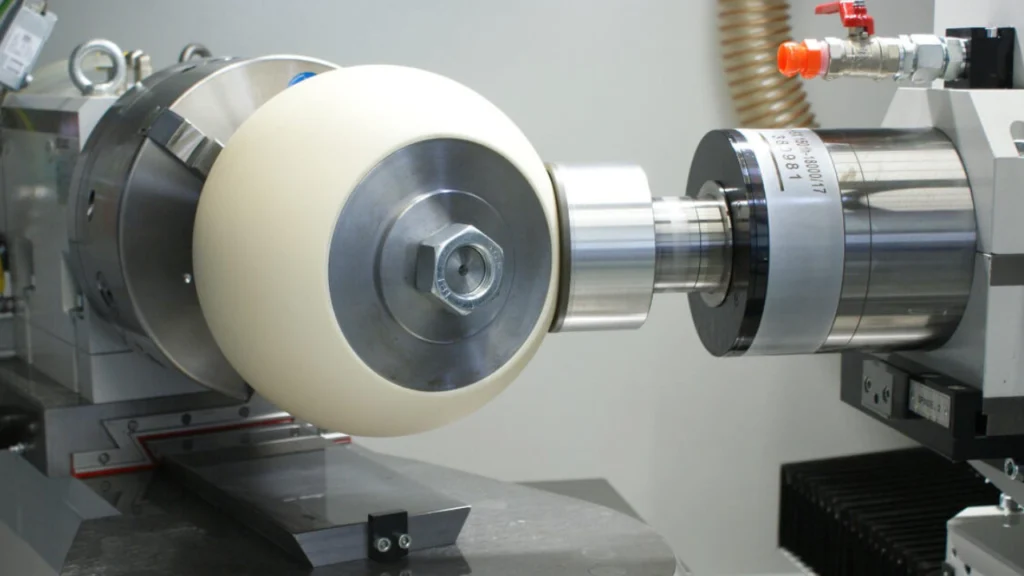

Bir elmas kesici kullanarak silindirik bir seramik iş parçasının çok eksenli CNC frezelenmesi. Modern 4 veya 5 eksenli CNC merkezleri, yüksek hassasiyetle karmaşık seramik şekillerin üretilmesini sağlar. Örneğin, beş eksende eşzamanlı frezeleme, daha basit makinelerle mümkün olamayacak açılı özellikler veya delikler kesebilir. Sert makine çerçeveleri ve yüksek güçlü miler, sapma ve titreşimi en aza indirir. Birçok durumda, Seramik malzemelerin işlenmesi İşlem, atıkları temizlemek ve kesim bölgesini soğutmak için sıvı (soğutucu) ile ıslak olarak yapılır, ancak parçaların nemden uzak tutulmasının kritik olduğu durumlarda kuru işleme kullanılır. Yontma sırasında parçaların çatlamasını önlemek için uygun CNC işlem planlaması - kuvveti azaltmak için trokoidal frezeleme gibi alet yol stratejilerini içeren - hayati öneme sahiptir.

Seramiklerin İşlenmesi için Aletler

Seramik CNC işleme için doğru kesme aletini seçmek kritik öneme sahiptir. Seramik malzemeleri kesmek için en sert alet malzemeleri kullanılır.

Diamond Tools: Elmas kaplamalı veya polikristalin elmas (PCD) kesiciler ve taşlama taşları, üstün sertlik ve aşınma direnci sağlar. Oksitler ve nitritler üzerinde en iyi yüzey finisajını üretirler. Elmas uçlu frezeler, matkaplar ve testereler, hassas seramik işleme için standarttır.

Tungsten Carbide Tools: Karbonitrat aletler (genellikle elmas kaplamalı) kaba işleme veya daha az kritik kesimler için kullanılır. Karbonitrat, elmasdan daha dayanıklıdır (daha az kırılgandır) ancak daha hızlı aşınır. Biraz alet aşınmasının kabul edilebilir olduğu veya maliyetin daha düşük olması gereken yerlerde kullanılır.

Silicon Nitride (Si₃N₄) Tools: Silisyum nitrit kesme insertleri veya nozul, yüksek hızlı işleme sırasında termal stabiliteleri nedeniyle değerlidir. Yüksek sıcaklıklarda dayanıklılıklarını korur ve termal şoka karşı direnç gösterir; bu, uzun süreli kaba işleme işlemleri için faydalıdır.

Cubic Boron Nitride (CBN) Tools: CBN, elmas kadar serttir ve genellikle seramik öğütme için sinterlenmiş aşındırıcı aletlerde kullanılır. Elmas aletleri hızla köreltebilecek çok sert silikon nitrür veya bor karbür seramiklerinin işlenmesinde mükemmeldir.

Genel olarak, seramikler için kullanılan aletler çok keskin kesme kenarlarına sahiptir ve genellikle bağlama matrisinde aşındırıcı maddeler (kum) içerir. Kesme bölgesine soğutucu akışı dikkatlice kontrol edilir, böylece ısı azaltılır; sert seramik parçacıklarını temizlemek için yüksek basınçlı su veya yağ kullanılabilir, bu parçacıklar kendileri de aşındırıcı olabilir.

Post-Processing and Finishing: Son İşleme ve Tamamlama

CNC işleme sonrasında seramik parçayı geliştiren ek adımlar:

Stress Relieving: Düşük sıcaklıkta pişirme veya tavlama, kesim sırasında oluşan yüzey altı streslerini hafifletebilir. Bu, parçanın hizmetteyken çatlakların büyüme riskini azaltır.

Fine Grinding/Polishing: Yüzeyler genellikle mikro çatlakları gidermek ve nihai pürüzsüzlüğü elde etmek için elmas aşındırıcılarla öğütülür veya parlatılır. Belirtildiği gibi, "hassas öğütme ve parlatma" elektroniklerdeki seramik alt tabakalar için hayati öneme sahiptir.

Coating/Glazing: Bazı parçalar, aşınma direncini veya biyouyumluluğu artırmak için ince kaplamalar (örneğin, cila, PVD) alır. Örneğin, tıbbi seramik implantlar ayna yüzeyine parlatılabilir veya biyouyumlu katmanlarla kaplanabilir.

Inspection & Cleaning: Boyutsal kontroller, toleransların karşılandığını garanti eder. Yüksek büyütme ile yapılan inceleme (veya interferometri) küçük yüzey kusurlarını tespit edebilir. İşlenmiş seramik tozu (silika) tehlikeli olduğundan, tüm kalıntıları temizlemek için kapsamlı bir temizlik (genellikle ultrasonik temizlik) yapılır.

Bu işleme sonrası süreçler, seramik bileşenin optik netlik, elektrik yalıtımı veya biyouyumluluk gibi katı işlevsel gereksinimlerini karşıladığını garanti eder.

The translation of "Challenges and Solutions" to Turkish is "Zorluklar ve Çözümler".

Machining ceramics presents several challenges :

Extreme Hardness: Seramikler (özellikle alümina, SiC, Si₃N₄) kesici aletleri hızla köreltiyor. Alet ömrü dakikalarla ölçülebilir.

Brittleness: Metallerin aksine, seramikler plastik olarak deformasyona uğramaz. Aşırı yüklendiğinde çatlar veya kırılırlar. Tek bir ağır kesim bir parçayı yok edebilir.

Heat Buildup: Düşük termal iletkenlik, kesim ucunda ısıyı hapseder. Bu, seramikte termal çatlaklara neden olabilir ve aletlerin kalitesini düşürebilir.

Surface Integrity: Pürüzsüz bir yüzey elde etmek zordur çünkü küçük çipler bile alt yüzeyde hasar ve pürüzlülüğe neden olur.

Sanayi uygulamaları, bu sorunları özel stratejilerle aşar.

Advanced Tool Materials: Elmas kaplamalı ve seramik bazlı kesme aletleri aşınmaya ve ısıya karşı dayanıklıdır. En keskin kesme kenarlarının kullanılması, çiplenmeyi en aza indirir.

Optimized Parameters: İşleme, metallerden daha düşük hız ve ilerleme oranlarında yapılır. Malzemeyi kademeli olarak çıkarmak için sığ kesim derinliği ve pecking hareketleri kullanılır.

Coolant and Lubrication: Sel soğutma veya yüksek basınçlı soğutma, sıcak talaşları süzer ve sürtünmeyi azaltır. Bazı durumlarda, termal şoku ortadan kaldırmak için kriyojenik soğutma (sıvı azot) kullanılır.

Rigid Fixturing and Damping: Sağlam iş tutma ve titreşim önleyici aparatlarla titreşimi önler. Ön yükleme veya sönümleme sistemleri, kesme titreşimlerini emebilir, böylece parça çatlamaz.

Post-Machining Treatments: Termal gerilimi azaltma döngüleri ve hassas cilalama, küçük çatlakları "iyileştirmeye" ve yüzey kalitesini artırmaya yardımcı olur.

Bu çözümleri entegre ederek, üreticiler malzemenin zorluklarına rağmen karmaşık seramik bileşenleri güvenilir bir şekilde üretebilirler.

"Endüstri Uygulamaları"

Zirkonya seramik vidalar — yüksek hassasiyetle işlenmiş seramik bileşenlere örnekler. İşlenmiş seramikler, sanayilerde hayati roller oynamaktadır. Ana uygulamalar şunlardır:

Aerospace & Defense: Hafif, ısıya dayanıklı seramikler, motor bileşenleri, termal kalkanlar ve RF pencereleri için kullanılmaktadır. CNC lazer kesim ve ultrasonik işleme, ağırlığı azaltan ve performansı artıran karmaşık seramik parçalar (örn. türbin kanatları, radomlar) üretmektedir.

Electronics & Semiconductors: Seramik altlıklar, yalıtkanlar ve ısı emiciler, mikron toleranslarına göre işlenir. Hassas taşlama ve parlatma, yarı iletken wafers ve devre kartları için gereken düz, pürüzsüz yüzeyleri sağlar.

Medical Devices: Biyoseramikler (alümina, zirkonya) implantlar ve cerrahi aletler haline işlenmektedir. Örneğin, zirkonya kalça eklem bileşenleri ve diş kaplamaları, mükemmel şekiller elde etmek için elmas kesim aletleriyle kesilerek aşınmaya dayanıklı, biyouyumlu parçalar üretir.

Automotive: Sert seramik valfler, contalar ve sensör muhafazaları (genellikle silikon karbür veya nitrür) yüksek sıcaklıklara ve aşınmaya dayanıklıdır. Elektrik deşarj işleme (EDM), motorlar ve yüksek performanslı frenler için karmaşık SiC parçalarını kesmekte kullanılır.

Energy & Photonics: Seramik bileşenler, yakıt hücrelerinde, pillerde ve optik cihazlarda kritik öneme sahiptir. Örneğin, yukarıda gösterilen zirkonya bağlantı elemanları ve konektörler, zorlu ortamlarda mükemmel izolasyon ve kimyasal direnç sunar.

Her bir örnek, seramiklerin CNC işleme tekniklerini kullanarak, metal işleme ile kolayca yer değiştirilemeyen parçalar oluşturur. Birçok vaka çalışmasında gösterildiği gibi. Seramik parçaların hassasiyeti ve malzeme özellikleri sıklıkla üstün dayanıklılık ve performansa yol açar.

Sonuç

Seramik CNC işleme, son derece sert, kırılgan malzemelerden parçalar üretmek için gelişmiş makine aletleri, en son teknoloji aletler ve hassas süreç kontrolünü birleştirir. Aletleri ve parametreleri dikkatlice seçerek, üreticiler karmaşık seramik bileşenleri yüksek hassasiyetle işleyebilirler. Kesme aracı malzemelerindeki (yeni nesil elmas kompozitler gibi) ve makine tasarımındaki sürekli ilerlemeler, mümkün olanın sınırlarını genişletmeye devam etmektedir. Havacılıktan biyomedikale kadar yüksek teknoloji endüstrilerinde, Seramik malzemelerin işlenmesi Şimdi metal parçalardan daha hafif, daha sert ve daha ısıya dayanıklı bileşenler üretiyor, mühendislik tasarımında yeniliği teşvik ediyor. Talep, özel seramik parçalar için arttıkça, seramik CNC işleme, yüksek performanslı üretim için temel bir teknoloji olmaya devam edecektir.

Sources: Son dönem endüstri ve teknik yayınlar bu kılavuzu bilgilendirmiştir. Bunlar, önde gelen seramik üreticileri ve işleme uzmanları tarafından sağlanan malzemeleri içermektedir.