Na intricada tapeçaria da ciência dos materiais, as cerâmicas têm há muito tempo uma posição de destaque. A sua combinação única de propriedades – alta dureza, resistência excecional ao calor e notável estabilidade química – torna-as indispensáveis numa vasta gama de indústrias. Desde os ambientes de alta tecnologia da aeroespacial e eletrónica até aos requisitos precisos das aplicações médicas e às exigências robustas do setor automóvel, as cerâmicas desempenham um papel fundamental.

No entanto, a jornada de moldar cerâmicas em componentes úteis não tem sido isenta de desafios. A sua fragilidade inerente tem, durante anos, representado um obstáculo significativo no processo de usinagem. Surge então a Usinagem por Controlo Numérico Computorizado (CNC), uma maravilha tecnológica que revolucionou a fabricação de cerâmicas. Este blog tem como objetivo levá-lo a uma exploração aprofundada da usinagem CNC de cerâmicas, abordando todos os aspetos, desde a natureza fundamental dos materiais cerâmicos até às nuances do processo de usinagem e suas aplicações de grande alcance.

Entendendo Materiais Cerâmicos

Cerâmicas de Óxido

– A alumina ($Al_2O_3$) é um verdadeiro pilar entre as cerâmicas à base de óxido. O seu uso generalizado pode ser atribuído a um conjunto notável de propriedades. Com uma dureza elevada que a coloca entre os melhores materiais, a alumina é altamente resistente ao desgaste. Isso torna-a uma escolha ideal para insertos de ferramentas de corte, onde a abrasão constante das operações de maquinar exige um material que possa resistir ao teste do tempo.

– A zircônia ($ZrO_2$), por outro lado, apresenta um conjunto único de características. O seu mecanismo de endurecimento por transformação de fase destaca-a, conferindo-lhe um nível relativamente elevado de tenacidade em comparação com outras cerâmicas. Esta propriedade levou à sua adoção em aplicações como implantes dentários, onde não só precisa de ser suficientemente dura para funcionar eficazmente, mas também resiliente para suportar as forças exercidas na cavidade oral.

Cerâmicas Não Óxidas

– O carbeto de silício (SiC) é um material que tem causado impacto na indústria de semicondutores. A sua alta condutividade térmica e dureza extrema fazem dele um candidato privilegiado para utilização em wafers de SiC. No contexto da usinagem, as cerâmicas à base de SiC são inestimáveis para ferramentas de corte de alta velocidade, uma vez que conseguem manter a sua integridade mesmo a temperaturas elevadas.

O carborundo de boro ($B_4C$) tem a distinção de ser um dos materiais mais duros conhecidos pelo homem, apenas atrás do diamante. Esta dureza extrema, combinada com uma excelente resistência ao desgaste, levou à sua utilização em aplicações onde nada menos do que os materiais mais resistentes é aceitável, como armaduras pessoais e ferramentas de usinagem abrasivas.

Propriedades Principais das Cerâmicas

Alta Dureza

As cerâmicas são conhecidas pelos seus elevados valores de dureza. Pegue como exemplo a alumina, que pode apresentar uma dureza Vickers de cerca de 15 a 20 GPa. Esta dureza é tanto uma bênção quanto uma maldição. Embora torne as cerâmicas altamente resistentes ao desgaste, também representa um desafio significativo durante a usinagem. São necessárias ferramentas e técnicas especializadas para cortar estes materiais duros sem causar danos.

Resistência Térmica

A capacidade das cerâmicas de suportar altas temperaturas é verdadeiramente notável. A alumina, com um ponto de fusão de aproximadamente 2050°C, pode resistir a calor extremo sem degradação significativa. Esta propriedade é de extrema importância em indústrias como a aeroespacial, onde componentes como motores de turbina são expostos a calor intenso durante a operação.

Estabilidade Química

As cerâmicas são como as fortalezas do mundo material quando se trata de estabilidade química. Elas podem resistir aos efeitos corrosivos de uma ampla gama de produtos químicos, incluindo ácidos e álcalis. Isso torna-as uma escolha óbvia para utilização em plantas de processamento químico, onde os componentes precisam manter a sua integridade perante ambientes químicos agressivos.

Isolamento Elétrico

A maioria das cerâmicas são excelentes isolantes elétricos. A alumina, em particular, possui uma alta resistividade elétrica, tornando-se um material de eleição para componentes elétricos, como isoladores e substratos para circuitos eletrónicos. Esta propriedade assegura o funcionamento seguro e eficiente dos sistemas elétricos.

Fundamentos da Fresagem CNC

A fresagem CNC é um processo de fabrico que transformou a forma como produzimos componentes. No seu cerne, um software de computador pré-programado assume o controlo, ditando o movimento das ferramentas e máquinas na fábrica. No que diz respeito à fresagem de cerâmica, a precisão e o controlo oferecidos pela fresagem CNC são verdadeiramente revolucionários.

O processo começa com a criação de um modelo 3D do componente cerâmico desejado, utilizando software de design assistido por computador (CAD). Este projeto digital é então traduzido para um conjunto de instruções conhecido como código G. A máquina CNC lê e executa estas instruções com uma precisão incrível, permitindo a produção de componentes cerâmicos complexos com facilidade.

Componentes de uma Máquina CNC

Controlador

– Pense no controlador como o cérebro da máquina CNC. Ele é responsável por interpretar as instruções em código G e enviar sinais para os vários eixos da máquina, controlando precisamente o seu movimento. Os controladores CNC modernos são altamente sofisticados, capazes de fazer ajustes em tempo real com base no feedback dos sensores. Isso garante que o processo de usinagem não seja apenas preciso, mas também adaptável a condições em mudança.

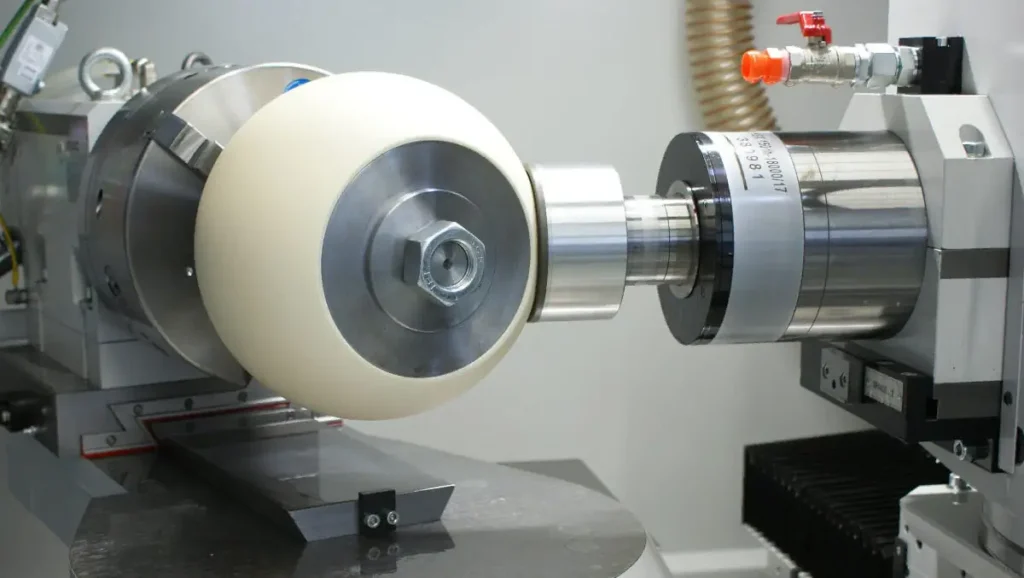

Máquina-Ferramenta

– A máquina-ferramenta é a estrutura física que suporta as ferramentas de corte e a peça de trabalho. Dependendo do tipo de operação de usinagem necessária, pode assumir a forma de uma fresadora, tornos ou moedores. No caso da usinagem de cerâmicas, são preferidas máquinas com eixos de alta velocidade e estruturas rígidas. Estas características permitem que a máquina lide eficazmente com a natureza dura e quebradiça das cerâmicas.

Ferramentas de Corte

A escolha das ferramentas de corte é um fator crítico na usinagem CNC de cerâmica. Dada a dureza das cerâmicas, as ferramentas revestidas a diamante são uma escolha popular. As ferramentas de diamante policristalino (PCD), em particular, são altamente valorizadas pela sua excecional resistência ao desgaste. No entanto, a seleção da ferramenta certa não é uma abordagem única para todos. Requer uma consideração cuidadosa do tipo específico de cerâmica e da operação de usinagem em questão.

Considerações sobre o Pré-Mecanização de Cerâmica

Seleção de Materiais

O primeiro passo em qualquer projeto de maquinagem cerâmica é escolher o material adequado. Esta decisão não é tomada de ânimo leve, uma vez que depende da aplicação pretendida do componente final. Para aplicações a altas temperaturas, uma cerâmica à base de óxido, como a alumina, pode ser a melhor escolha. Se as propriedades elétricas forem uma preocupação principal, devem ser considerados materiais como a zircônia ou certas cerâmicas à base de óxido com características elétricas específicas.

Otimização de Design

O design do componente cerâmico é onde a verdadeira magia acontece. É importante projetar o componente de uma forma que leve em consideração o processo de usinagem. Cantos agudos e paredes finas devem ser evitados sempre que possível, pois podem criar concentrações de tensão durante a usinagem, aumentando o risco de fissuras. Em vez disso, são preferidos os chanfros e as bordas arredondadas, pois ajudam a distribuir a tensão de forma mais uniforme.

Preparação da Peça de Trabalho

Antes que o processo de usinagem possa começar, a peça de cerâmica precisa ser adequadamente preparada. Isso envolve frequentemente processos como a sinterização, que ajuda a alcançar a densidade e dureza desejadas. Além disso, a superfície da peça deve ser plana e isenta de defeitos. Qualquer imperfeição na superfície pode levar a imprecisões no processo de usinagem.

Operações de Usinagem de Cerâmica

Corte

Cortar cerâmicas é um ato delicado de equilíbrio. Lâminas de serra com ponta de diamante ou fresas de ponta revestidas de diamante de alta velocidade são tipicamente utilizadas para este fim. No entanto, a velocidade de corte e a taxa de avanço precisam ser cuidadosamente calibradas. Ao cortar cerâmicas de alumina, por exemplo, pode-se empregar uma velocidade de corte relativamente lenta, em torno de 5 a 10 m/min. Esta velocidade mais lenta ajuda a prevenir a geração excessiva de calor, o que pode levar a fissuras no material cerâmico frágil.

Perfuração

Fazer furos em cerâmicas não é uma tarefa fácil. São necessárias brocas especiais revestidas a diamante, e o ângulo da ponta da broca é crucial. Um ângulo de ponta adequado garante uma entrada suave no material cerâmico. Para evitar problemas como o entupimento por lascas, é frequentemente utilizada uma técnica de perfuração em "peck drilling". Esta técnica envolve a retração periódica da broca para limpar as lascas, permitindo um processo de perfuração mais eficiente e preciso.

A fresagem é a chave para criar formas e características complexas em componentes cerâmicos. A fresagem em alta velocidade com fresas de ponta revestidas de diamante pode ser altamente eficaz, mas requer uma cuidadosa otimização dos parâmetros. A profundidade de corte e a taxa de avanço precisam ser ajustadas para evitar o desgaste da ferramenta e danos na peça de trabalho. Nas passagens iniciais da fresagem de uma peça cerâmica, pode-se utilizar uma profundidade de corte rasa, como 0,1 – 0,3 mm, para moldar gradualmente o material.

Moagem

A rectificação é o toque final no processo de usinagem cerâmica, utilizada para alcançar o acabamento superficial desejado e a precisão dimensional. As rodas de rectificação à base de diamante são a escolha preferida para esta operação. O processo de rectificação pode ser dividido em duas etapas principais: a rectificação grossa, que remove uma quantidade significativa de material, e a rectificação fina, que polido a superfície até um acabamento de alta qualidade.

Desbastamento

Após a usinagem, os componentes cerâmicos frequentemente apresentam rebarbas nas suas arestas. Essas rebarbas podem afetar a funcionalidade e a estética do componente, por isso precisam ser removidas. A desbarbagem pode ser realizada através de vários métodos, como o uso de escovas abrasivas, gravação química ou limpeza ultrassónica. Cada método tem as suas próprias vantagens e é escolhido com base nos requisitos específicos do componente.

Acabamento de Superfície

Para verdadeiramente melhorar a qualidade do componente cerâmico, processos de acabamento de superfície são frequentemente utilizados. O polimento é uma técnica comum usada para reduzir a rugosidade da superfície e melhorar a aparência estética geral. Na indústria de semicondutores, o polimento químico-mecânico (CMP) é utilizado para alcançar superfícies ultra lisas em substratos cerâmicos, garantindo o correto funcionamento dos componentes eletrónicos.

Desafios na Maquinagem CNC de Cerâmica e Soluções

Fratura Frágil

A natureza quebradiça das cerâmicas é tanto a sua força como o seu ponto fraco. Durante a maquinaría, são altamente suscetíveis a fraturas quebradiças. Isto pode ocorrer devido a uma variedade de fatores, incluindo concentrações de tensão excessivas, mudanças súbitas nas forças de corte ou geometria inadequada da ferramenta. A fratura quebradiça pode arruinar uma peça de trabalho que, de outra forma, estaria perfeitamente maquinarizada, levando a um aumento dos custos de produção.

Prevenir a fratura quebradiça requer uma abordagem multifacetada. Em primeiro lugar, os parâmetros de corte precisam ser cuidadosamente otimizados. Às vezes, utilizar uma velocidade de corte mais baixa e uma taxa de avanço mais alta pode ajudar a reduzir a probabilidade de fratura quebradiça. Em segundo lugar, a geometria da ferramenta desempenha um papel crucial. Ferramentas com bordas arredondadas podem distribuir as forças de corte de forma mais uniforme, minimizando as concentrações de tensão e reduzindo o risco de fratura.

Desgaste da Ferramenta

A alta dureza das cerâmicas prejudica as ferramentas de corte, causando um desgaste significativo durante a usinagem. Mesmo as ferramentas revestidas a diamante, que estão entre as opções mais duráveis, sofrem desgaste ao longo do tempo. O desgaste excessivo das ferramentas pode levar a uma perda de precisão na usinagem e na qualidade da superfície, afetando o produto final.

Para combater o desgaste das ferramentas, ferramentas de corte de alta qualidade com revestimentos avançados são essenciais. Alguns revestimentos de diamante modernos são projetados para ter uma melhor adesão e resistência ao desgaste. A monitorização regular das ferramentas também é crucial. Ao manter um olho atento ao desgaste das ferramentas, os operadores podem substituir as ferramentas no momento adequado para manter a qualidade da usinagem. Além disso, utilizar um refrigerante durante a usinagem pode ajudar a reduzir a temperatura na interface ferramenta-peça, prolongando assim a vida útil da ferramenta.

Geração de Calor

A usinagem de cerâmicas gera uma quantidade substancial de calor. A alta dureza do material e o atrito entre a ferramenta e a peça de trabalho contribuem para esta geração de calor. O calor excessivo pode causar tensão térmica na cerâmica, levando a fissuras, e também pode acelerar o desgaste da ferramenta, comprometendo o processo de usinagem.

Os refrigerantes são uma solução simples, mas eficaz, para a geração de calor. Eles ajudam a dissipar o calor e a remover as aparas, melhorando o processo de usinagem. Em alguns casos, a usinagem criogénica, que envolve o uso de azoto líquido para arrefecer a ferramenta e a peça de trabalho, pode ser utilizada para uma remoção de calor mais eficiente. Esta técnica pode reduzir significativamente os efeitos negativos do calor tanto no material cerâmico como na ferramenta de corte.

Aplicações de Componentes Cerâmicos Usinados em CNC

Indústria Aeroespacial

1. Componentes do Motor

Na indústria aeroespacial, onde cada grama de peso e cada grau de eficiência são importantes, os componentes cerâmicos usinados por CNC são uma mudança de jogo. As lâminas de turbina cerâmicas, por exemplo, podem suportar temperaturas mais altas do que as suas contrapartes metálicas. Isso permite que os motores operem de forma mais eficiente, consumindo menos combustível e produzindo menos emissões. O usinagem CNC possibilita a modelagem precisa destas lâminas de forma complexa para cumprir os exigentes requisitos aerodinâmicos dos motores aeroespaciais.

2. Sistemas de Proteção Térmica

– Quando uma nave espacial reentra na atmosfera da Terra, está sujeita a um calor intenso. Os sistemas de proteção térmica à base de cerâmica, compostos por azulejos cerâmicos usinados por CNC, são cruciais para proteger a nave espacial. Estes azulejos precisam de ser moldados com precisão para se ajustarem às contornos da nave, e a usinagem CNC garante que são fabricados com as dimensões e acabamento de superfície necessários, proporcionando uma proteção fiável durante a reentrada.

Indústria Eletrónica

1. Substratos

A indústria eletrónica depende fortemente de substratos cerâmicos para a montagem de circuitos integrados. As cerâmicas de alumina e zircónia são escolhas populares devido às suas excelentes propriedades de isolamento elétrico e condutividade térmica. A fresagem CNC pode criar padrões intrincados de furos e trilhos nestes substratos, permitindo a conexão adequada dos componentes eletrónicos. Esta precisão é essencial para o funcionamento fiável dos dispositivos eletrónicos modernos.

2. Isoladores

Os isoladores cerâmicos desempenham um papel vital na isolação de componentes eléctricos. Isoladores cerâmicos usinados em CNC podem ser desenhados com formas complexas para se ajustarem a montagens eléctricas específicas. A sua elevada resistividade eléctrica e resistência mecânica tornam-nos ideais para esta aplicação, garantindo a segurança e eficiência dos sistemas eléctricos.

Indústria Médica

1. Implantes Dentários

Os implantes dentários de zircónia ganharam popularidade nos últimos anos devido à sua biocompatibilidade, apelo estético e propriedades mecânicas. A usinagem CNC é utilizada para moldar precisamente estes implantes de forma a se ajustarem à anatomia única da mandíbula de cada paciente. Esta capacidade de criar implantes projetados sob medida melhorou significativamente a taxa de sucesso dos procedimentos de implantes dentários, proporcionando aos pacientes uma solução mais natural e funcional.

2. Dispositivos Médicos

As cerâmicas também são utilizadas em uma variedade de dispositivos médicos, desde instrumentos cirúrgicos até componentes em equipamentos de diagnóstico. A usinagem CNC garante que esses componentes sejam produzidos com a alta precisão necessária para aplicações médicas. A biocompatibilidade e a estabilidade química das cerâmicas tornam-nas adequadas para uso no corpo humano, enquanto a usinagem CNC permite a produção de componentes que cumprem rigorosos padrões médicos.

Indústria Automóvel

1. Componentes do Motor

– Em motores automóveis de alto desempenho, os componentes cerâmicos podem oferecer vantagens significativas. Pistões e camisas de cilindro em cerâmica, por exemplo, podem suportar temperaturas e pressões mais elevadas, melhorando a eficiência do motor. A usinagem CNC é utilizada para fabricar estes componentes com a precisão necessária para um ajuste adequado dentro do motor, garantindo um desempenho ótimo.

2. Sistemas de Escape

Os conversores catalíticos baseados em cerâmica são uma parte integral dos sistemas de escape automóvel. A usinagem CNC é utilizada para produzir os substratos cerâmicos dentro destes conversores, com as estruturas precisas em forma de favo de mel necessárias para uma conversão eficiente dos gases. Isto ajuda a reduzir as emissões e a melhorar o desempenho ambiental dos veículos.

Tendências Futuras na Usinagem CNC de Cerâmica

Materiais Avançados de Ferramentas

1. Ferramentas de Nanocompósitos

O futuro do maquilhagem CNC em cerâmica parece promissor com o desenvolvimento de ferramentas nanocompostas. Estas ferramentas, que incorporam reforços em escala nanométrica, deverão oferecer níveis ainda mais elevados de dureza, resistência ao desgaste e tenacidade. Por exemplo, ferramentas com revestimentos reforçados com nanotubos de carbono poderão suportar forças de corte e temperaturas mais elevadas, permitindo uma maquilhagem de cerâmicas mais rápida e eficiente. Isto poderá revolucionar o processo de produção, reduzindo custos e aumentando a produtividade.

2. Ferramentas de Autoafiamento

– Uma outra tendência empolgante no horizonte é o desenvolvimento de ferramentas autoafiadas para o maquinado de cerâmica. Estas ferramentas seriam capazes de manter a geometria do seu corte durante o maquinado, eliminando a necessidade de trocas frequentes de ferramentas. Isso não só melhora a eficiência do maquinado, como também reduz os custos de produção. A pesquisa está em andamento para aperfeiçoar esta tecnologia, e ela poderá ter um impacto significativo na indústria de maquinado de cerâmica.

Automação e Robótica

1. Células de Usinagem Automatizadas

A integração da mecanização CNC com automação e robótica está a tornar-se cada vez mais comum na fabricação de cerâmica. Células de mecanização automatizadas podem realizar várias operações de mecanização em sequência, com robôs a tratar da carga e descarga das peças de trabalho. Isto não só aumenta a produtividade, mas também melhora a consistência do processo de mecanização. A utilização da automação também reduz o risco de erro humano, garantindo componentes cerâmicos de maior qualidade.

2. Sistemas de Controlo Adaptativos

– Os sistemas de controlo adaptativo estão prestes a transformar a usinagem CNC de cerâmica. Estes sistemas utilizam sensores para monitorizar o processo de usinagem em tempo real e ajustar os parâmetros de corte de forma adequada. Por exemplo, se o desgaste da ferramenta for detetado, o sistema pode ajustar automaticamente a taxa de avanço ou a velocidade de corte para manter a precisão da usinagem. Este nível de controlo inteligente levará a uma usinagem de cerâmica mais eficiente e precisa, satisfazendo as crescentes exigências de várias indústrias.

Novos Materiais Cerâmicos e Compósitos

1. Cerâmicas Funcionalmente Gradadas

As cerâmicas com gradiente funcional representam uma nova fronteira na ciência dos materiais. Estas cerâmicas apresentam uma alteração gradual na composição e nas propriedades ao longo do seu volume. A usinagem CNC será essencial para moldar estes materiais em componentes úteis. Podem ser projetadas para ter diferentes propriedades em diferentes regiões, como uma alta dureza na superfície para resistência ao desgaste e uma melhor tenacidade no núcleo para resistência ao impacto. Isto abre novas possibilidades para aplicações em indústrias como a aeroespacial e a automóvel.

2. Compositos Híbridos Cerâmicos – Metálicos

O desenvolvimento de compósitos híbridos de cerâmica e metal é outra tendência empolgante. Estes compósitos combinam as melhores propriedades das cerâmicas e dos metais, como a elevada dureza das cerâmicas e a ductilidade dos metais. O maquinado CNC será necessário para trabalhar estes compósitos complexos em componentes para uma vasta gama de aplicações. Isso poderá levar à criação de componentes mais fortes e versáteis em indústrias como a aeroespacial, automóvel e médica.

A usinagem CNC de cerâmica evoluiu para um processo de fabrico sofisticado e indispensável. Apesar dos desafios impostos pela natureza quebradiça e dura das cerâmicas, os avanços contínuos em ferramentas, técnicas de usinagem e controlo de processos permitiram a produção de componentes cerâmicos de alta precisão em várias indústrias.

À medida que olhamos para o futuro, as tendências em materiais avançados para ferramentas, automação e o desenvolvimento de novos materiais cerâmicos e compósitos prometem expandir ainda mais as capacidades da maquinagem CNC cerâmica. Seja para melhorar o desempenho de motores aeroespaciais, alimentar a próxima geração de dispositivos eletrónicos, melhorar tratamentos médicos ou revolucionar a indústria automóvel, a maquinagem CNC cerâmica continuará a desempenhar um papel fundamental na promoção da inovação e do progresso. A jornada da maquinagem CNC cerâmica está longe de ter acabado, e as possibilidades para o futuro são verdadeiramente empolgantes.