Na era da transição energética e modernização industrial, as lâminas de turbinas eólicas — componentes essenciais para a conversão de energia — exigem uma precisão de fabrico sem precedentes para garantir a eficiência e a fiabilidade do equipamento. Como uma fábrica especializada em usinagem CNC com uma vasta experiência, já fornecemos mais de 100.000 lâminas de alta precisão a clientes globais nos setores de energia eólica, ventiladores industriais e aeroespacial. Este artigo analisa o valor fundamental da usinagem CNC para lâminas eólicas — desde avanços tecnológicos e inovações de processos até aplicações de materiais e tendências do setor — capacitando-o a aproveitar o futuro da manufatura de precisão.

Usinagem em 5 Eixos: Da Precisão a Nível de Micrão à Fabricação de Geometrias Complexas

1. Vantagem Técnica: Três Vantagens Principais dos Centros de Maquinagem de 5 Eixos

·Controlo de Precisão Dinâmico: Utilizando sistemas CNC Heidenhain e sondas de ferramenta a laser, alcançamos uma precisão de posicionamento de ±0,005 mm—60% menos erro do que máquinas tradicionais de 3 eixos.

Domínio da Superfície Curvada: Com mesas rotativas duplas A/C, completamos a maquinagem de lâminas eólicas em um único setup, com ângulos de torção de 12° e rugosidade superficial de 0,8μm, eliminando a montagem em múltiplos passos.

·Maquinagem Inteligente: Um sistema de otimização de parâmetros de corte impulsionado por IA prolonga a vida útil da ferramenta em 20% e aumenta a eficiência de usinagem em 35%.

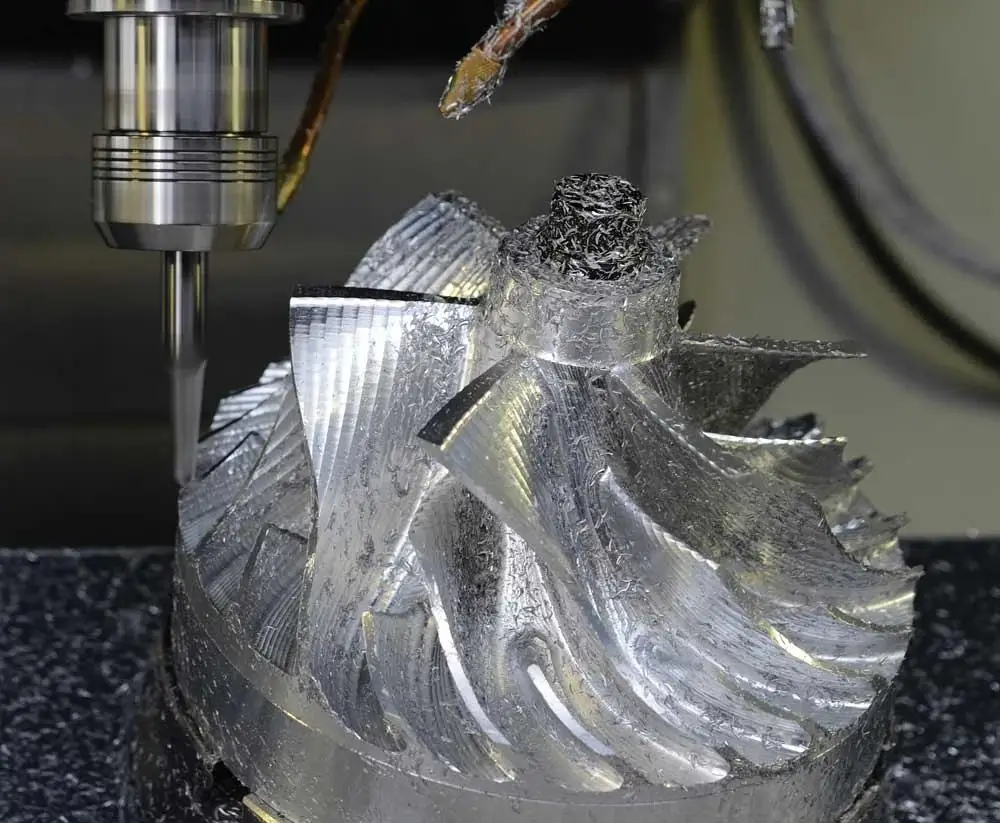

Estudo de Caso: Para um impulsor de ventilador centrífugo de alta velocidade, nossa usinagem de 5 eixos permitiu uma operação estável a 130.000 RPM com uma precisão de equilíbrio dinâmico de ≤3mg - 70% menos vibração do que os processos de fundição.

2. Fabricação de Estruturas Complexas em Uma Só Peça

·Maquinagem de Impelidores IntegradosDe micro-impulsores de 20mm a impulsores de ventiladores industriais de 1,2m, a fresagem em 5 eixos integra cubos, lâminas e eixos numa única peça, reduzindo erros de montagem.

·Design Leve: A otimização de topologia reduz o peso das lâminas de liga de alumínio em 30% e o peso das lâminas de compósito de fibra de carbono em 45%, sem comprometer a resistência.

Materiais e Processos: Dos Metais Tradicionais aos Compostos Avançados

1. Science Behind Material Selection

1. Science Behind Material Selection

|

Material. |

Aplicações Típicas |

Propriedades Principais |

Desafios de Maquinagem |

|

Aluminum 6061 |

Impulsores de ventoinhas industriais, sopradores |

Resistência à tração de 276MPa, densidade de 2,7g/cm³. |

Controlo do desgaste de ferramentas (ferramentas revestidas a diamante) |

|

Titanium TC4 |

Impulsores aeroespaciais, peças de alta temperatura |

Resistência à tração 895MPa, resistência à temperatura ≤600℃ |

Gestão de calor (refrigeração a alta pressão) |

|

Fibra de Carbono CFRP |

Lâminas de turbinas eólicas, rotores de UAV |

Módulo de elasticidade 230 GPa, 4 vezes a resistência específica do aço. |

Prevenção de delaminação (baixa taxa de avanço + dispositivos de vácuo) |

2. Fluxo de Trabalho de Maquinagem de Alta Precisão

1. Modelação CAD: otimização aerodinâmica através do UG NX, validada por simulações CFD para aumentar o volume de ar em 15%.

2. Programação CAM: Caminhos de interpolação helicoidal a 8.000 RPM de velocidade do spindle e 1.200 mm/min de taxa de avanço reduzem a repetição do trajeto da ferramenta.

3. Usinagem Bruta: Remover 90% do material com um fresa de milho Φ20mm, deixando uma folga de acabamento de 0,5mm.

4. Acabamento de Maquinagem: Mude para uma fresa de extremidade esférica de Φ8mm com fresagem trochoidal para rugosidade de superfície Ra≤0,4μm.

5. Tratamento de Superfície:

· Anodização: camada de óxido de 25μm em alumínio, dureza HV≥300, resistência à névoa salina superior a 1.000 horas.

· Revestimento a Laser: O revestimento em carboneto de tungsténio nas pontas das lâminas aumenta a resistência ao desgaste em 5x, prolongando a vida útil para 8 anos.

Controlo de Qualidade: Da Inspeção CMM à Gestão Completa do Ciclo de Vida

Sistema de Inspeção em Três Níveis

Sistema de Inspeção em Três Níveis

· Inspeção do Primeiro Artigo: A CMM da Zeiss realiza mais de 200 verificações dimensionais, alcançando uma taxa de aprovação de ≥99,5%.

· Amostragem em Lote: amostragem aleatória de 5% testada através de análise de vibrações para vibrações ≤2,8mm/s (norma ISO 10816).

· NDT (Ensaios Não Destrutivos): A inspeção por ultrassons e a inspeção por partículas magnéticas detetam 99,9% dos defeitos internos, como fissuras.

2. Otimização de Processos Baseada em Dados

· Base de Dados de Parâmetros de Usinagem: Mais de 1.000 conjuntos de parâmetros para materiais, ferramentas e condições permitem uma rápida reutilização de processos.

· Manutenção Preditiva: A monitorização Máquina-a-Máquina (M2M) acompanha a carga do fuso e o desgaste da ferramenta, com uma precisão de aviso prévio de 92%.

Aplicações da Indústria e Comparação de Tecnologias

1. Adaptação Profunda a Cenários Típicos

Setor de Energia Eólica:

·Mais de 100m de lâminas: a fresagem em 5 eixos garante uma precisão de montagem a nível de milímetros para seções de raiz de 70 camadas, controlando o peso abaixo de 30 toneladas.

· Tendência Leve: lâminas de CFRP emparelhadas com usinagem CNC reduzem o peso em 15%, aumentando a eficiência na geração de energia em 8%.

Ventiladores Industriais:

· Resistência à Corrosão: O aço inoxidável 316L com passivação suporta ambientes com pH de 2 a 12.

· Low-Noise Design: Aerodynamic simulations reduce noise by 10dB, meeting ISO 3744 standards.

2. Comparação de Eficiência com Processos Tradicionais

|

Process |

Single-Piece Time |

Material Utilization |

Complex Geometry Support |

Cost (100–1,000 Units) |

|

CNC Usinagem |

4–8 hours |

80% |

Full support |

$20–$50/unit |

|

Casting |

24–48 hours |

50% |

Limited |

$10–$30/unit |

|

3D Printing |

12–24 hours |

95% |

Full support |

$80–$150/unit |

Tendências da Indústria e Inovações Tecnológicas

1. Melhorias em Manufatura Inteligente

· Tecnologia de Gêmeo Digital: A modelagem virtual de processos reduz os custos de tentativa e erro em 30% através da simulação de pré-fabricação.

· Linhas de Produção Automatizadas: O carregamento/descarregamento robotizado permite uma operação não supervisionada 24 horas por dia, 7 dias por semana, aumentando a capacidade de produção em 40%.

2. Práticas de Fabricação Sustentável

· Reciclagem de Materiais: recuperação de fibra de vidro ≥90%, recuperação de fibra de carbono ≥85% para resíduos compostos.

· Economia de Energia: Spindles de baixa potência (≤15kW) reduzem as emissões anuais de carbono em 12 toneladas por máquina.

3. Exploração de Materiais Fronteiriços

· Nano-Revestimentos: Revestimentos cerâmicos de 5–10μm nas lâminas aumentam a resistência à corrosão em 5x, sendo ideais para ambientes de energia eólica offshore.

· Ligas com Memória de Forma: Lâminas adaptativas ajustam os ângulos com a velocidade do vento, aumentando a eficiência energética em 12%.

5 Considerações Fundamentais ao Escolher um Parceiro de Usinagem CNC

1. Força do Equipamento: Priorizar fábricas com máquinas de 5 eixos (por exemplo, DMG MORI DMU 80P) e ferramentas de inspeção de alta precisão.

2. Especialização em Processos: Avaliar casos de projetos em lâminas de vento e impulsores aeroespaciais; solicitar parâmetros de mecanização e relatórios de testes.

3. Controlo de Custos: A CNC oferece uma utilização de materiais 30% superior à fundição, com vantagens de custo significativas para a produção em lotes intermédios (100–1.000 unidades).

4. Resposta Rápida: entrega de protótipos em 3 dias, produção em lote em 7 dias e apoio a pedidos de emergência.

5. Serviços de Valor Acrescentado: Soluções abrangentes que incluem balanceamento dinâmico, previsão de vida útil e engenharia reversa.

FAQ

Q: Qual é a tolerância mínima para lâminas de vento usinadas por CNC?

A: A usinagem em 5 eixos atinge uma tolerância de ±0,005mm, adequada para componentes de grau aeroespacial.

Q: Como resolver a delaminação na usinagem de lâminas compósitas?

A: Utilize ferramentas com revestimento de diamante, taxas de avanço baixas (≤500mm/min) e dispositivos de vácuo para prevenir a quebra das fibras.

Q: Como garantir o equilíbrio dinâmico da lâmina?

A: O corte a laser ou o ajuste de contrapesos através de máquinas de balanceamento alcança uma vibração de ≤2,8 mm/s.

Q: Como é que o tratamento de superfície afeta o desempenho da lâmina?

A: A anodização triplica a resistência ao desgaste; o revestimento a laser prolonga a vida útil para 8 anos em ambientes severos.

A mecanização CNC para lâminas eólicas, impulsionada pela tecnologia de 5 eixos, produção inteligente e inovação de materiais, está a tornar-se o padrão da indústria. Como um fabricante líder de CNC, estamos comprometidos em oferecer soluções completas — desde a otimização do design até à produção em massa — com a filosofia de “A Precisão Impulsiona a Qualidade, a Inovação Impulsiona o Futuro.” Contacte os nossos especialistas hoje para uma consulta gratuita e um orçamento personalizado.