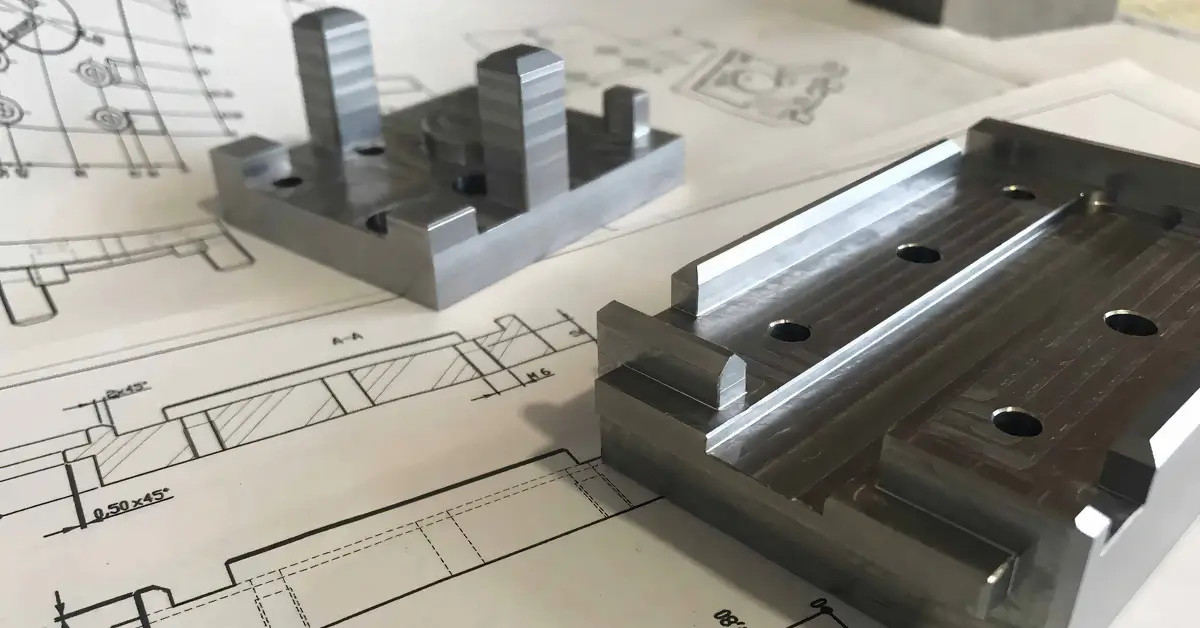

No domínio da usinagem CNC, a precisão é a pedra angular da qualidade. No entanto, alcançar a perfeição absoluta em cada dimensão não é apenas impraticável, mas também economicamente inviável. É aqui que as tolerâncias de usinagem CNC se tornam indispensáveis. Ao definir variações permitidas nas dimensões de uma peça, as tolerâncias garantem a funcionalidade, equilibrando eficiência e custo. Neste guia abrangente, iremos explorar a fundo o mundo das tolerâncias CNC, examinando as suas definições, tipos, padrões da indústria, fatores influentes e aplicações práticas. Quer seja engenheiro, designer ou gestor de projeto, este guia preparará você com o conhecimento necessário para tomar decisões informadas que otimizem os seus projetos CNC.

1. O que são as tolerâncias de maquinar CNC?

As tolerâncias de usinagem CNC representam a faixa de variação permitida nas dimensões finais de uma peça, características geométricas ou acabamentos de superfície. Estas tolerâncias são normalmente indicadas usando um símbolo ± (por exemplo, ±0.001 polegadas ou ±0.025 mm), indicando que o tamanho da peça fabricada pode desviar ligeiramente acima ou abaixo da medida nominal. Por exemplo, uma dimensão especificada como 10.000 mm com uma tolerância de ±0.010 mm significa que a peça é aceitável se medir entre 9.990 mm e 10.010 mm.

Por que as Tolerâncias Importam

As tolerâncias servem a vários propósitos críticos na fabricação:

Consistência Funcional: Garantem que as peças se encaixem corretamente e funcionem como pretendido, mesmo quando produzidas em grandes quantidades.

Eficiência de Custos: Ao permitir pequenas desvios, as tolerâncias reduzem a necessidade de processos de usinagem excessivamente precisos (e dispendiosos).

Flexibilidade de Design: As tolerâncias acomodam variações nos materiais, nas capacidades das máquinas e nas condições ambientais durante a produção.

Sem tolerâncias claras, os fabricantes enfrentariam desafios significativos para cumprir tanto os requisitos funcionais como as restrições orçamentais.

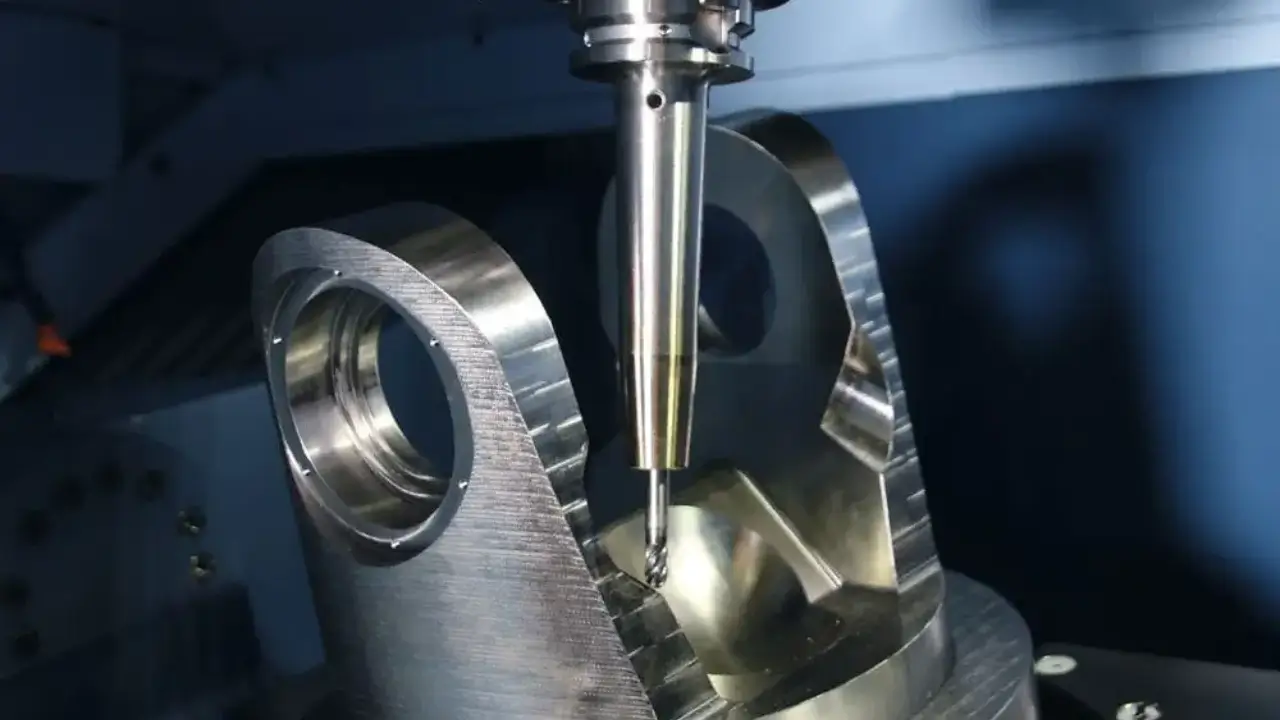

The Role of Tolerances in CNC Machining

As máquinas CNC são intrinsecamente precisas, mas nenhuma máquina é isenta de falhas. Vibrações, desgaste das ferramentas, expansão térmica e inconsistências nos materiais podem introduzir pequenos erros. As tolerâncias compensam estas variações inevitáveis, garantindo que as peças permaneçam dentro de limites aceitáveis para o seu uso previsto.

Por exemplo, na fabricação automóvel, um pistão deve encaixar-se perfeitamente dentro de um cilindro para evitar fugas. Uma tolerância apertada (por exemplo, ±0,005 mm) garante este ajuste, enquanto uma tolerância mais folgada pode ser suficiente para um componente não crítico, como uma braçadeira.

2. Tipos de Tolerâncias de Maquinagem CNC

Compreender os diferentes tipos de tolerâncias é essencial para especificar com precisão os requisitos no seu design. Abaixo está uma análise detalhada das categorias de tolerância mais comuns:

2.1 Tolerâncias Padrão

As tolerâncias padrão são benchmarks pré-definidos e estabelecidos a nível industrial por organizações como a Organização Internacional de Normalização (ISO), a Sociedade Americana de Engenheiros Mecânicos (ASME) e o Instituto Nacional de Normas Americanas (ANSI). Esses padrões fornecem uma base para os fabricantes quando não são especificadas tolerâncias personalizadas.

ISO 2768: Esta norma define as tolerâncias gerais para dimensões lineares e angulares, divididas em graus de precisão (por exemplo, ISO 2768m para precisão média).

ASME Y14.5: Focado na dimensão geométrica e tolerância (GD&T), este padrão define símbolos e regras para controlar a forma, orientação e posição.

Exemplo: Uma oficina de CNC pode definir como padrão ±0,1 mm para usinagem geral se não for fornecida uma tolerância específica, seguindo a norma ISO 2768.

2.2 Tolerâncias Bilaterais

As tolerâncias bilaterais permitem desvios tanto em direcção positiva como negativa em relação à dimensão nominal. Elas são denotadas como ±X, onde X é a variação permitida. Por exemplo, uma dimensão de 25,00 mm ±0,05 mm significa que a peça pode medir entre 24,95 mm e 25,05 mm.

Aplicações: As tolerâncias bilaterais são comuns para dimensões exteriores, onde variações ligeiras em qualquer direção não comprometem a funcionalidade. Também são mais simples de aplicar em desenhos, uma vez que requerem apenas um único valor de tolerância.

2.3 Dimensionamento e Tolerâncias Geométricas (GD&T)

GD&T é um sistema sofisticado que controla não apenas o tamanho, mas também características geométricas como a planicidade, a retidão, a concetricidade e a verdadeira posição. Utiliza símbolos e datums para especificar como as características devem relacionar-se entre si.

Símbolos principais de GD&T:

Planicidade (◻): Garante que uma superfície se encontra dentro de um plano especificado.

Concentricidade (◎): Garante que uma característica está centrada em torno de um eixo de referência.

Posição (Ⓟ): Controla a localização de uma característica em relação a um datum.

Por que o GD&T é Importante: Para peças de alta precisão, como as utilizadas na indústria aeroespacial ou em dispositivos médicos, o GD&T garante um ajuste adequado, reduz problemas de montagem e melhora o desempenho geral.

2.4 Tolerâncias Unilaterais

As tolerâncias unilaterais permitem variação apenas numa direção em relação à dimensão nominal. Elas são expressas como +X/Y, onde X e Y podem ser valores diferentes. Por exemplo, uma dimensão de 15,00 mm +0,10 mm/0,00 mm significa que a peça deve ter pelo menos 15,00 mm, mas não mais do que 15,10 mm.

Aplicações: As tolerâncias unilaterais são úteis quando uma peça deve encaixar-se em outro componente sem ultrapassar uma dimensão crítica. Por exemplo, um eixo projetado para encaixar-se em um furo pode ter uma tolerância unilateral para garantir que não fique demasiado grande.

2.5 Limites de Tolerância

As tolerâncias limites definem uma faixa explícita dentro da qual uma dimensão deve estar. Elas são expressas como dois valores, como 10,00–10,10 mm, indicando as medições mínimas e máximas aceitáveis.

Vantagens: As tolerâncias limites são diretas para inspeções e eliminam ambiguidades. São frequentemente utilizadas em indústrias onde a conformidade com regulamentos rigorosos é essencial, como a fabricação médica ou automóvel.

2.6 Tolerâncias de Acabamento de Superfície

Embora não sejam estritamente dimensionais, as tolerâncias de acabamento superficial especificam a rugosidade ou suavidade permitida na superfície de uma peça. Elas são indicadas por símbolos como Ra (rugosidade média aritmética) e são críticas para peças que requerem vedantes apertados ou redução de fricção.

Exemplo: Um cilindro hidráulico pode exigir um acabamento superficial de Ra 0,8 µm para garantir uma vedação adequada.

3. Normas da Indústria para Tolerâncias de Maquinagem CNC

Para garantir consistência e compatibilidade na manufatura global, as organizações estabeleceram sistemas de tolerância padronizados. Abaixo está uma visão geral dos padrões mais amplamente reconhecidos:

3.1 Normas ISO

A Organização Internacional de Normalização (ISO) oferece várias normas-chave para tolerâncias:

ISO 2768: Especifica tolerâncias gerais para dimensões lineares e angulares, dividindo-as em quatro classes de precisão (f, m, c, v) para diferentes aplicações.

ISO 1101: Foca nas tolerâncias geométricas, incluindo forma, orientação e posição.

3.2 Normas ASME

A Sociedade Americana de Engenheiros Mecânicos (ASME) fornece normas como:

ASME Y14.5: O padrão principal para GD&T nos Estados Unidos, definindo símbolos e regras para a tolerância geométrica.

ASME Y14.41: Aborda a definição digital da geometria do produto, garantindo clareza nos modelos 3D.

3.3 Normas ANSI

O Instituto Nacional de Padrões Americanos (ANSI) colabora com a ASME para publicar normas como:

ANSI B4.2: Especifica os limites e ajustes preferidos para peças cilíndricas, orientando os designers na seleção de tolerâncias adequadas para componentes que se acoplam.

3.4 Outros Normas Regionais

JIS (Japão): As Normas Industriais Japonesas, como a JIS B0401, definem tolerâncias semelhantes às normas ISO.

DIN (Alemanha): Os padrões do Deutsche Institut für Normung, como o DIN 7184, concentram-se em tolerâncias dimensionais e geométricas.

Por que os padrões são importantes: Cumprir estes padrões garante que as peças possam ser fabricadas e inspecionadas de forma consistente em diferentes instalações e países. Além disso, simplifica a comunicação entre designers, fabricantes e fornecedores.

4. Fatores que Influenciam as Tolerâncias de Usinagem CNC

Várias variáveis afetam as tolerâncias alcançáveis na usinagem CNC. Compreender estes fatores é crucial para estabelecer expectativas realistas e otimizar o seu projeto:

4.1 Propriedades do Material

O tipo e as propriedades do material a ser usinado desempenham um papel significativo na determinação das tolerâncias.

Dureza: Materiais mais duros, como o titânio ou o aço inoxidável, são mais desafiantes de usinar e podem exigir tolerâncias mais apertadas para compensar o desgaste das ferramentas e a deformação.

Expansão Térmica: Materiais com altos coeficientes de expansão térmica (por exemplo, alumínio) podem expandir-se e contrair-se durante o maquinagem, afetando a precisão dimensional.

Maquinabilidade: Materiais mais suaves, como plásticos ou alumínio, permitem tolerâncias mais folgadas, enquanto materiais frágeis, como o ferro fundido, podem exigir controlos mais rigorosos para evitar fissuras.

4.2 Capacidades da Máquina CNC

A precisão da máquina CNC e dos seus componentes impacta diretamente as tolerâncias alcançáveis.

Rigidez da Máquina: Um quadro de máquina rígido minimiza as vibrações, permitindo tolerâncias mais apertadas.

Precisão do Eixo: Máquinas de alta gama com escalas lineares podem alcançar precisões tão apertadas quanto ±0,0025 mm.

Ferramentas: A qualidade das ferramentas de corte (por exemplo, metal duro vs. aço rápido) e os seus padrões de desgaste afetam a consistência dimensional.

4.3 Design e Geometria da Peça

Geometrias de peças complexas podem complicar a usinagem e influenciar as tolerâncias.

Tamanho da Peça: Características menores (por exemplo, buracos minúsculos ou paredes finas) são mais difíceis de usinar com precisão, muitas vezes exigindo tolerâncias mais apertadas.

Relações de Aspecto: Furos profundos ou fendas estreitas podem introduzir deflexão da ferramenta, necessitando ajustes nas tolerâncias.

Requisitos de Acabamento de Superfície: Um acabamento de superfície mais suave frequentemente exige tolerâncias mais apertadas para garantir uniformidade.

4.4 Fatores Ambientais

As condições no ambiente de maquinar podem afetar a precisão:

Flutuações de Temperatura: Mudanças na temperatura podem fazer com que a máquina, as ferramentas ou a peça de trabalho se expandam ou contraiam, levando a erros dimensionais.

Umidade: A humidade pode afetar materiais como a madeira ou certos plásticos, alterando as suas dimensões.

Vibração: Vibrações externas de máquinas próximas podem degradar a precisão da usinagem.

4.5 Processos de Usinagem

Diferentes processos CNC têm níveis variados de precisão:

Fresagem: Normalmente alcança tolerâncias de ±0,05 mm a ±0,01 mm.

Usinagem: Pode alcançar tolerâncias mais apertadas, em torno de ±0,01 mm a ±0,005 mm.

Moldagem: Um processo de acabamento que pode alcançar tolerâncias extremamente apertadas (por exemplo, ±0,001 mm) para peças de alta precisão.

5. Como Escolher a Tolerância Certa para o Seu Projeto

Selecionar a tolerância ideal requer um equilíbrio entre precisão, funcionalidade e custo. Abaixo está um guia passo a passo para ajudá-lo a tomar decisões informadas:

5.1 Definir a Função da Peça

Comece por identificar quais dimensões são críticas para o desempenho da peça:

Características Críticas: As superfícies de acoplamento, os furos para fixadores ou os componentes que interagem com outras partes exigem tolerâncias apertadas.

Características Não Críticas: Elementos decorativos ou suportes estruturais podem tolerar especificações mais folgadas.

Exemplo: O perfil de um dente de engrenagem exige tolerâncias apertadas para um funcionamento suave, enquanto o comprimento total de um suporte pode permitir mais variação.

5.2 Consultar Normas de Tolerância

Consulte os padrões da indústria (por exemplo, ISO 2768, ASME Y14.5) para estabelecer uma linha de base. Estes padrões fornecem intervalos de tolerância recomendados para diferentes aplicações e materiais.

5.3 Avaliar Limitações de Material e Processo

Considere a usinabilidade do material e as capacidades da sua oficina CNC:

Restrições de Material: Materiais duros podem exigir tolerâncias mais folgadas para evitar danos às ferramentas.

Precisão da Máquina: Certifique-se de que o equipamento da sua oficina pode cumprir as tolerâncias especificadas. Máquinas de alta gama justificam tolerâncias mais rigorosas, enquanto equipamentos mais antigos podem necessitar de especificações mais flexíveis.

5.4 Colabore com o Seu Fornecedor de Maquinagem

Colabore com o seu parceiro de usinagem CNC desde o início do processo de design. A sua experiência pode ajudá-lo a:

Otimizar Designs: Identificar características que podem ser flexibilizadas para reduzir custos.

Compreender Compromissos: Esclarecer como as escolhas de tolerância impactam a manufacturabilidade e o orçamento.

5.5 Realizar uma Análise de Tolerância

Utilize ferramentas como análise de pior caso ou análise de tolerância estatística para determinar como as variações cumulativas nas dimensões afetarão a funcionalidade da peça. Isso garante que, mesmo com desvios permitidos, a peça funcionará como pretendido.

5.6 Evitar o OverEngineering

Resista à tentação de especificar tolerâncias desnecessariamente apertadas. Requisitos excessivamente rigorosos podem:

Aumentar Custos: Tolerâncias mais apertadas exigem processos e inspeções mais caros.

Atrasar a Produção: Os maquinistas podem precisar de tempo adicional para atingir os objetivos de precisão.

Em vez disso, concentre-se nas tolerâncias que se alinham com as necessidades reais de desempenho da peça.

6. O Impacto das Tolerâncias nos Custos do Projeto

As tolerâncias influenciam diretamente o custo da fresagem CNC. Compreender esta relação é fundamental para a otimização do orçamento:

6.1 Por Que Tolerâncias Apertadas São Caras

Máquinas Avançadas: Alcançar tolerâncias apertadas (por exemplo, ±0,005 mm) requer máquinas CNC de alta precisão, que são mais caras de adquirir e manter.

Ferramentas Especializadas: Ferramentas de corte de alta qualidade com superior resistência ao desgaste são frequentemente necessárias para uma maquinaría precisa.

Intensidade Laboral: Os maquinistas precisam de mais tempo para preparar as máquinas, monitorizar os processos e fazer ajustes para cumprir especificações rigorosas.

Controlo de Qualidade: Inspeções rigorosas utilizando máquinas de medição por coordenadas (CMMs) ou comparadores ópticos aumentam os custos de mão-de-obra e de equipamento.

6.2 Compromissos entre Custo e Tolerância

Para ilustrar o impacto do custo, considere os seguintes exemplos:

Tolerância Larga (±0,1 mm): Adequada para peças não críticas, que requerem uma configuração e inspeção mínimas.

Tolerância Média (±0,02 mm): Exige equipamentos melhores e monitorização cuidadosa, aumentando os custos em 10–20%.

Tolerância Rigorosa (±0,005 mm): Pode duplicar ou triplicar os custos devido a maquinaria especializada, ferramentas e controlos de qualidade.

6.3 Estratégias para Reduzir Custos Sem Sacrificar a Qualidade

Relaxar Tolerâncias Não Críticas: Permitir especificações mais folgadas para características que não afetam a funcionalidade.

Estandarizar Designs: Utilize tolerâncias comuns em várias peças para simplificar a produção.

Otimizar a Seleção de Materiais: Escolher materiais que sejam mais fáceis de usinar dentro das tolerâncias exigidas.

7. Quando Tolerâncias Largas São Aceitáveis

Embora a precisão seja frequentemente essencial, existem cenários em que tolerâncias mais folgadas não são apenas aceitáveis, mas preferíveis:

7.1 Componentes Cosméticos

Partes onde a aparência é a principal preocupação (por exemplo, suportes decorativos, carcaças) podem não exigir tolerâncias apertadas. Variações ligeiras nas dimensões são improváveis de afetar o seu apelo estético.

7.2 Funcionalidades Não Funcionais

Características que não interagem com outros componentes (por exemplo, nervuras de reforço numa caixa de plástico) podem, muitas vezes, tolerar especificações mais folgadas.

7.3 Projetos Críticos em Custo

Quando as restrições orçamentais são apertadas, alargar as tolerâncias pode reduzir significativamente os custos de usinagem sem comprometer o uso pretendido da peça.

7.4 Prototipagem e Produção de Baixo Volume

Durante a prototipagem, o foco está em testar a funcionalidade em vez da perfeição. Tolerâncias mais folgadas permitem iterações mais rápidas e ajustes económicos.

8. Como a Nossa Empresa Controla as Tolerâncias CNC

Na Jxd Machining, priorizamos a precisão e a consistência em cada projeto. A nossa abordagem rigorosa ao controlo de tolerâncias garante que as peças cumpram até as especificações mais exigentes.

8.1 Equipamento de Última Geração

Investimos em máquinas CNC de alta precisão equipadas com características avançadas, como:

Linear Encoders: Provide realtime feedback to maintain positioning accuracy.

Sistemas de Compensação Térmica: Ajustar para expansões induzidas pela temperatura a fim de minimizar erros.

Usinagem MultiEixo: Permite geometrias complexas com tolerâncias apertadas.

8.2 Equipa de Engenharia Experiente

A nossa equipa de engenheiros qualificados colabora com os clientes para:

Otimizar Projetos: Rever modelos CAD para identificar ajustes de tolerância que melhorem a fabricabilidade.

Selecionar Materiais: Recomendar materiais que equilibrem desempenho e usinabilidade.

Definir Requisitos de GD&T: Aplicar tolerâncias geométricas para garantir um ajuste e funcionamento adequados.

8.3 Processos de Garantia de Qualidade Rigorosos

Implementamos um sistema de controlo de qualidade em várias camadas:

Inspeções em Processo: Os mecânicos utilizam ferramentas de precisão (por exemplo, paquímetros, micrómetros) para verificar as dimensões durante a produção.

Teste de Pós-Processamento: As peças finais são inspecionadas utilizando CMMs e scanners ópticos para garantir a conformidade com as especificações.

Controlo Estatístico de Processos (CEP): Monitorizamos os processos de mecanização para detetar tendências e prevenir defeitos de forma proativa.

8.4 Comunicação Transparente

Mantemos os clientes informados em cada fase:

Relatórios de Tolerância: Fornecer documentação detalhada das dimensões medidas e conformidade.

Feedback de Design: Ofereça sugestões para ajustar as tolerâncias se estas forem impraticáveis ou desnecessariamente dispendiosas.

8.5 Melhoria Contínua

Atualizamos regularmente os nossos processos e formação para nos mantermos à frente dos avanços da indústria.

Calibração de Máquinas: Realize a manutenção e calibração do equipamento regularmente para manter o desempenho máximo.

Formação de Funcionários: Treinar a equipa nas mais recentes técnicas de usinagem e normas de tolerância.

9. Estudos de Caso: Aplicações de Tolerância no Mundo Real

Para ilustrar a aplicação prática das tolerâncias, considere os seguintes cenários:

9.1 Componente Automóvel

Um fabricante de automóveis requer um pistão com um diâmetro de 85,00 mm. Uma tolerância rigorosa de ±0,01 mm garante um ajuste preciso dentro do cilindro, minimizando fugas e maximizando a eficiência do motor.

9.2 Dispositivo Médico

O mecanismo de dobradiça de um instrumento cirúrgico exige uma tolerância de planicidade de 0,02 mm para garantir um funcionamento suave. GD&T é utilizado para controlar a orientação das superfícies em contacto.

9.3 Eletrónica de Consumo

O acabamento cosmético da carcaça de um smartphone permite uma tolerância mais folgada de ±0,1 mm, reduzindo os custos de produção enquanto mantém uma aparência aceitável.

10. Conclusão

As tolerâncias de usinagem CNC são uma ferramenta vital para equilibrar precisão, funcionalidade e custo na manufatura. Ao compreender os tipos de tolerâncias, os padrões da indústria e os fatores que influenciam, é possível tomar decisões informadas que otimizem os seus projetos. Quer precise de tolerâncias apertadas para um componente aeroespacial de alto desempenho ou de especificações mais folgadas para um protótipo rentável, estabelecer uma parceria com um fornecedor de usinagem CNC experiente como a JXD Machining garante especialização e fiabilidade.

Pronto para elevar o seu próximo projeto com peças CNC de precisão? Contacte-nos hoje para discutir os seus requisitos de tolerância e descobrir como podemos dar vida aos seus designs com uma qualidade e eficiência incomparáveis.

This expanded guide provides a deep dive into CNC machining tolerances, oferecendo insights acionáveis para engenheiros, designers e fabricantes. Ao aproveitar este conhecimento, poderá navegar nas complexidades da especificação de tolerâncias e alcançar o sucesso nos seus projetos de CNC.