Com a contínua atualização dos dispositivos eletrónicos, a dissipação de calor tornou-se uma questão cada vez mais proeminente. Vou usar uma linguagem concisa e direta para elaborar sobre o desenvolvimento da tecnologia de dissipação de calor e as vantagens da dissipação de calor personalizada, garantindo que o conteúdo seja claro e fácil de entender.

À medida que a tecnologia eletrónica avança rapidamente, a dissipação de calor tornou-se um "obstáculo" à melhoria do desempenho dos dispositivos eletrónicos. Agora, vamos analisar os dados reais e a lógica por trás disso.

Os dispositivos eletrónicos de hoje em dia estão cada vez mais a perseguir tamanhos mais pequenos, maior desempenho e a capacidade de funcionar normalmente em vários ambientes adversos. Isto coloca exigências mais elevadas em termos de dissipação de calor. De acordo com um relatório de 2023 divulgado pelo Instituto de Engenheiros Eletricistas e Eletrónicos (IEEE), a potência de geração de calor por centímetro quadrado de componentes eletrónicos que utilizam a tecnologia de montagem superficial convencional era de 50 watts no passado, mas agora ultrapassou os 200 watts. Por exemplo, a potência de geração de calor local de dispositivos de computação de inteligência artificial arrefecidos por líquidos ultrapassa mesmo os 500 watts por centímetro quadrado.

Perante tais mudanças, os métodos universais de dissipação de calor utilizados no passado estão a tornar-se cada vez menos eficazes. Testes de simulação profissionais demonstraram que personalizar soluções de dissipação de calor com base nas necessidades reais pode aumentar a eficiência da troca de calor em 35,2% e reduzir o tempo de inatividade inesperado dos equipamentos em 60,7% ao longo de um ano. Esta vantagem é particularmente evidente em áreas com requisitos extremamente elevados de estabilidade dos equipamentos, como a aeroespacial e os centros de dados.

Por que não escolher dissipadores de calor standard?

Atualmente, o uso de dissipadores de calor padronizados em muitos cenários é realmente problemático, principalmente preso nos seguintes três aspectos:

Tamanhos Desajustados: As carcaças dos dispositivos de casa inteligente estão a ficar cada vez mais pequenas, enquanto o equipamento médico vem numa grande variedade de formas. No entanto, os tamanhos das aletas dos dissipadores de calor padronizados são fixos. Isto torna-os, por vezes, impossíveis de instalar, ou deixa algumas áreas incapazes de dissipar calor de forma eficaz, mesmo após a instalação.

Desempenho Comprometido: Dispositivos diferentes têm requisitos totalmente distintos — os componentes eletrónicos nos automóveis precisam de dissipar calor rapidamente enquanto suportam vibrações; equipamentos para exterior exigem fortes capacidades de dissipação de calor e resistência à corrosão provocada pela chuva. Mas a maioria dos produtos padronizados é feita de alumínio comum, que simplesmente não consegue satisfazer tantas exigências ao mesmo tempo.

Parado por Requisitos Especiais: Equipamentos médicos devem utilizar materiais que sejam inofensivos para o corpo humano; inversores fotovoltaicos precisam resistir à exposição ao vento e ao sol; estações base costeiras requerem resistência à névoa salina. Produtos padronizados adotam um design único e, assim, não conseguem passar estas certificações especiais.

A vantagem dos dissipadores de calor personalizados reside na sua capacidade de adaptar o desempenho de dissipação de calor para que seja exatamente o ideal, tal como vestuário feito à medida, com base em parâmetros de equipamento, ambientes de operação e orçamentos. É por isso que indústrias de alta gama, como 5G, novas energias e cuidados médicos, começaram a adotar dissipadores de calor personalizados nos dias de hoje.

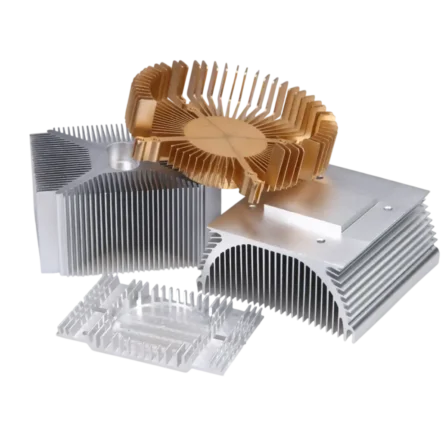

Seleção de Materiais e Estruturas para Dissipadores de Calor Personalizados

Seleção de Materiais: A Arte de Equilibrar Condutividade Térmica, Resistência e Custo

A qualidade dos materiais afeta diretamente o desempenho da dissipação de calor. No entanto, o conhecimento sobre a seleção de materiais varia em diferentes cenários:

Para dispositivos de baixo consumo, como luzes LED de baixo consumo, o alumínio puro (1070) é suficiente. Possui uma boa condutividade térmica, com um coeficiente de condutividade térmica de até 237 W/(m·K), e também é económico — o seu custo é apenas um terço do cobre, tornando-o uma solução rentável para necessidades básicas de dissipação de calor.

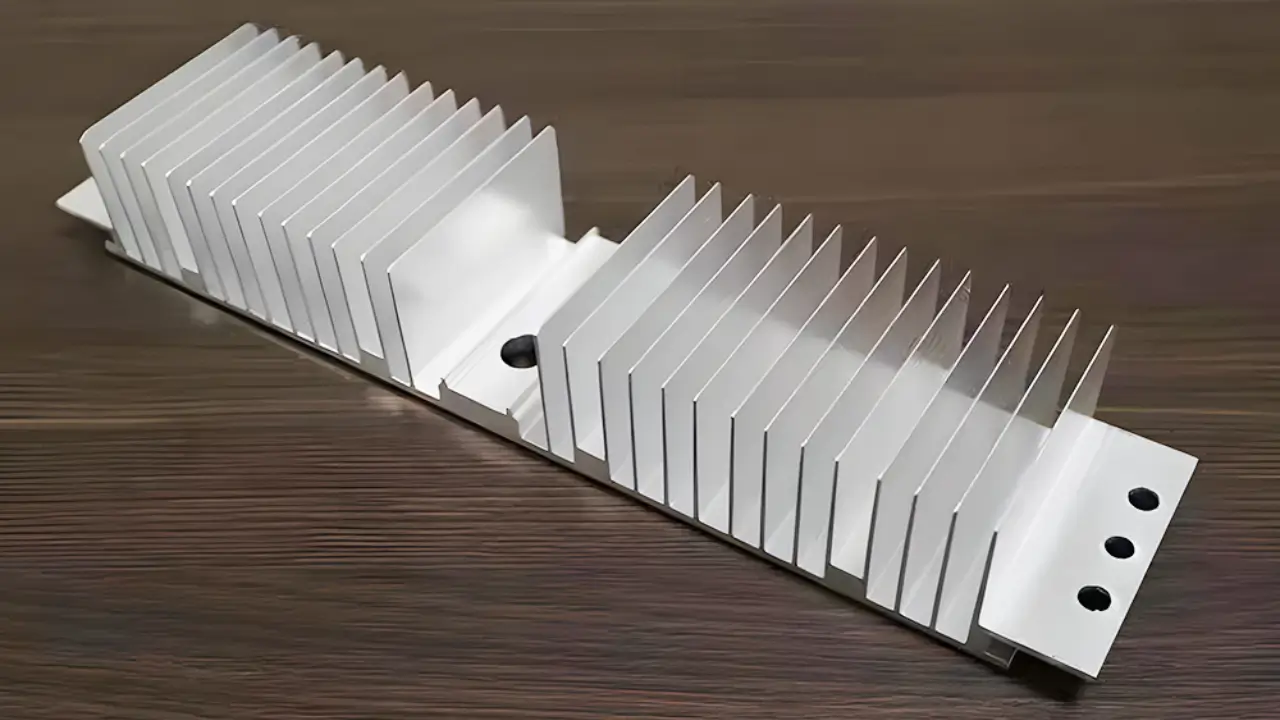

Clique aqui para ver os nossos casos de produto👆

Para produtos eletrónicos de consumo, como altifalantes inteligentes de uso diário e placas-mãe de computador comuns, a liga de alumínio (6063-T5) é uma escolha ideal. Com um coeficiente de condutividade térmica que varia entre 160 a 180 W/(m·K), possui um certo nível de resistência, é fácil de processar e oferece um excelente desempenho de custo.

Para dispositivos de alta gama, como GPUs de servidor e pilhas de carregamento de 180 kW, uma solução composta de alumínio-cobre é mais fiável. Ao combinar as vantagens do cobre (alta condutividade térmica com um coeficiente de 401 W/(m·K)) e aletas de alumínio (leveza) através de tecnologia de soldadura, o material compósito pode alcançar um coeficiente de condutividade térmica de 280 a 320 W/(m·K).

Para ambientes adversos, como compartimentos de motores automóveis e ferramentas de máquinas industriais, é necessário uma liga de alta resistência (7075). Embora o seu coeficiente de condutividade térmica seja apenas 130 W/(m·K), a sua resistência ao impacto é três vezes superior à do alumínio puro, permitindo-lhe suportar vibrações, altas temperaturas e contaminação por óleo.

Design Estrutural: Otimização em Torno do Núcleo da "Área Eficaz de Dissipação de Calor"

O design estrutural de um dissipador de calor é crucial para o seu desempenho, e ajustes devem ser feitos com base no ducto de ar do dispositivo e nas localizações que geram calor.

Para dispositivos com espaço limitado, como terminais IoT, podem ser utilizadas aletas ultra-finas de 0,2-0,3 mm, com um intervalo de 2-5 mm entre as aletas. Este design pode aumentar a área de dissipação de calor em 40% em comparação com dissipadores de calor comuns.

Para dispositivos que geram muito calor, como as unidades AAU das estações base 5G, podem ser adotados designs inspirados na natureza (por exemplo, a estrutura em colmeia), que podem melhorar a eficiência da dissipação de calor em mais de 20%.

Para dispositivos com requisitos elevados de precisão de instalação, como dispositivos de transmissão de rádio e televisão, integrar o dissipador de calor com o suporte de montagem numa única unidade pode evitar a redução do desempenho de dissipação de calor causada por erros de instalação.

Processos de Dissipadores de Calor Personalizados para Diferentes Requisitos

1. Fresagem de Precisão CNC

Se o seu equipamento tem espaço limitado e requer uma precisão extremamente alta (como dispositivos de imagem médica e servidores de alto desempenho), a fresagem CNC é a escolha ideal. Ela pode produzir dissipadores de calor com várias formas complexas, incluindo dissipadores de calor em degraus e canais de desvio em forma de onda. A superfície acabada é extremamente suave, com um erro controlado dentro de 1/500 do diâmetro de um cabelo humano. Embora o custo de processamento seja relativamente elevado, é particularmente adequada para personalização em pequenas séries de alta gama, com um tempo de entrega típico de 7 a 10 dias.

2. Processo de Soldadura de Compostos

Para volumes de produção de dissipadores de calor que variam entre 2.000 e 10.000 peças (como inversores fotovoltaicos e equipamentos de fonte de alimentação), o processo de soldadura composta é bem adequado. Este processo primeiro processa a placa base e as aletas do dissipador de calor separadamente, para depois soldá-las juntas — permitindo um reforço direcionado em áreas com geração intensa de calor. Além disso, este processo possibilita a combinação de cobre e alumínio, resultando num dissipador de calor que é 50% mais leve do que um dissipador de calor totalmente em cobre e 30% mais barato do que um produzido através de maquinação CNC.

3. Extrusão + Processamento Secundário

Para quantidades de encomenda entre 10.000 e 100.000 peças (por exemplo, ecrãs LED para exteriores e computadores industriais), é recomendada a combinação “extrusão + processamento secundário”. Primeiro, a liga de alumínio 6063 é extrudida na forma básica, depois é utilizado o usinagem CNC para um acabamento fino da superfície de montagem e corte de ranhuras de dissipação de calor. O desenvolvimento do molde leva apenas de 15 a 20 dias, e os dissipadores de calor resultantes são mais finos e longos—com uma área de dissipação de calor 22% maior do que a dos dissipadores de calor produzidos por processos de extrusão comuns. O custo por unidade é apenas de 2 a 3 $.

4. Moldagem por Squeeze (ou Moldagem a Pressão)

Para produtos com estruturas complexas que apresentam várias interfaces côncavas-convexas e cavidades (como componentes de casas inteligentes e sensores automotivos), a moldagem por fundição sob pressão pode produzir todo o dissipador de calor em um único passo, sem necessidade de montagem posterior. Após a redução de bolhas de ar utilizando tecnologia de fundição sob pressão a vácuo, a condutividade térmica da liga de alumínio ADC12 é ainda mais melhorada. Quando a quantidade do pedido excede 5.000 peças, as vantagens em eficiência de produção e custo tornam-se ainda mais proeminentes.

Opções de Tratamento de Superfície para Dissipadores de Calor Personalizados

O tratamento de superfície não só melhora a durabilidade dos dissipadores de calor, mas também aprimora o seu desempenho na dissipação de calor. Diferentes cenários de aplicação têm requisitos distintos para o tratamento de superfície:

Para produtos eletrónicos de consumo, como telemóveis e computadores, tanto a estética como a funcionalidade são essenciais. O processo de escovagem é utilizado para criar texturas metálicas, seguido pela anodização dura. Isso não só confere ao dissipador de calor uma aparência premium, mas também permite que as faixas na superfície facilitem uma melhor circulação de ar, aumentando a eficiência de dissipação de calor em 5% a 8%.

Para equipamentos ao ar livre—como estações de energia solar e estações base de sinal em áreas costeiras— a resistência à corrosão é a principal prioridade. Primeiro, o processo de jateamento de areia é aplicado para rugosidade da superfície, depois realiza-se a anodização de filme espesso para formar um filme de óxido com uma espessura mínima de 15 micrómetros. Este tratamento permite que o dissipador de calor suporte um teste de corrosão por spray salino de 5.000 horas, garantindo um funcionamento estável a longo prazo do equipamento.

Para equipamentos com necessidades especiais—por exemplo, servidores que necessitam de aterramento—o processo de revestimento a níquel é adequado. Uma camada de níquel com uma espessura de 0,05 a 0,1 milímetros é aplicada, o que não só proporciona condutividade elétrica e resistência ao desgaste, mas também reflete o calor para melhorar ainda mais o desempenho da dissipação de calor.

Como Escolher o Fornecedor Certo para Dissipadores de Calor Personalizados

Ao selecionar um prestador de serviços de dissipadores de calor personalizados, tenha em mente estes três fatores-chave:

Compatibilidade: O fornecedor já trabalhou em projetos na sua indústria? Podem fornecer dados de casos reais — como desempenho de dissipação de calor e duração da estabilidade do equipamento? Empresas com anos de experiência na indústria, por exemplo, compreenderão imediatamente que os dispositivos médicos exigem biocompatibilidade e que o equipamento industrial deve suportar vibrações, facilitando assim a comunicação.

Confiabilidade técnica: Eles oferecem simulação térmica e testes ambientais? O controlo de qualidade da produção é rigoroso? Possuem certificações de qualidade gerais, como a ISO9001, ou específicas da indústria, como a ISO13485 para aplicações médicas? Estes fatores afetam diretamente a usabilidade e a durabilidade do produto final.

Negociação de preços: O fornecedor consegue combinar processos de forma flexível — por exemplo, utilizando extrusão como base e usinagem CNC para peças críticas? Conseguem obter materiais mais económicos, como substituir alumínio puro por liga de alumínio 6063-T5? Os moldes são reutilizáveis? Fornecedores experientes e fiáveis podem ajudar a reduzir custos em 20% a 40%, mesmo para pedidos de volume médio.

No final, os dissipadores de calor personalizados são projetados para resolver problemas práticos, economizar custos e melhorar a eficiência. Fazer parceria com um fornecedor profissional simplifica todo o processo, razão pela qual enfatizamos sempre: “Personalize soluções com base nas necessidades reais e deixe os resultados falarem por si mesmos.”