Definição de Conceito: Salto Tecnológico da Prototipagem à Fabricação Rápida

A Prototipagem Rápida (RP) surgiu na década de 1980, tendo como princípio fundamental a construção de objetos sólidos tridimensionais com base no método de “sobreposição em camadas”. A sua característica mais distintiva é a libertação da dependência de moldes na manufatura tradicional, com todo o processo a ser impulsionado por modelos digitais. Como uma direção avançada da RP, a Manufatura Rápida (RM) difere por se direcionar diretamente para a produção de peças funcionais para uso final — como componentes interiores personalizados em pequenas séries na indústria automóvel e implantes personalizados na área médica — em vez de se limitar à verificação de protótipos. Embora os seus caminhos técnicos se sobreponham bastante, existem diferenças fundamentais nos seus objetivos de aplicação. No entanto, do ponto de vista da prática industrial atual, a RM ainda requer otimização contínua em termos de eficiência de produção (por exemplo, tempo de fabricação de peças únicas), desempenho dos materiais (por exemplo, resistência ao envelhecimento a longo prazo) e controlo de custos (por exemplo, alocação de depreciação de equipamentos), em combinação com cenários específicos da indústria.

Sistema de Tecnologia Central: Características e Evolução dos Processos Principais

Atualmente, as três tecnologias RP mais maduras em aplicações industriais seguem todas a lógica de “discretização em camadas + formação sobreposta”, mas diferem significativamente em compatibilidade de materiais e performance de precisão. A seleção em aplicações práticas deve ser baseada em cenários específicos:

- Aparelho de Estereolitografia (SLA)Utiliza resina líquida fotossensível como matéria-prima, que é curada ponto a ponto por laser ultravioletas. Em aplicações práticas, o equipamento ProX 800 de grau industrial da 3D Systems consegue controlar a precisão de forma estável dentro de ±0,13mm (±0,005″) e alcançar uma rugosidade de superfície de Ra 2,0-3,5μm ao fabricar protótipos de carcaças de eletrodomésticos, tornando-o adequado para cenários que exigem alta precisão estética.

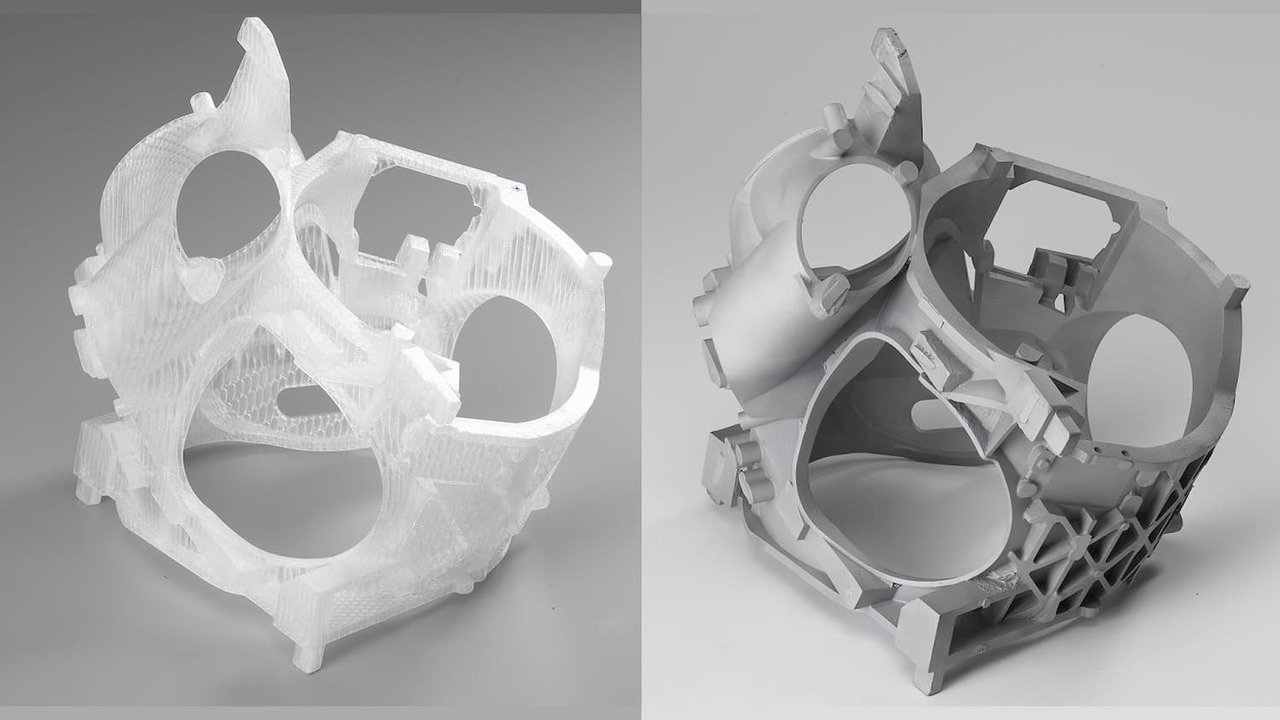

- Sinterização Seletiva a Laser (SLS)Proposto pelo Professor C. R. Dechard da Universidade do Texas (EUA) em 1989, foi inicialmente utilizado para a formação de pó de nylon. A principal vantagem deste processo é que o pó não sinterizado pode suportar naturalmente estruturas complexas—por exemplo, na produção experimental de componentes aeroespaciais, o equipamento EOS M 290 pode sinterizar pó de Ti-6Al-4V para fabricar diretamente bicos de combustível com canais de fluxo internos, sem a necessidade de um design de suporte adicional, resultando numa liberdade geométrica quase ilimitada.

- Fabricação por Deposição Fundida (FDM)Forma peças através da extrusão de filamentos (por exemplo, ABS, PLA) através de um bico aquecido, com custos de equipamento relativamente baixos. Tomando como exemplo o equipamento de prototipagem comumente utilizado, o Ultimaker S5, ao imprimir uma peça estrutural plástica de 300mm×200mm×100mm, a tolerância é geralmente de ±0,5% (com um limite inferior de ±0,5mm), tornando-a mais adequada para a fabricação de protótipos de verificação estrutural. É necessário um polimento posterior para cenários com requisitos de alta precisão.

Nos últimos anos, os processos híbridos têm gradualmente superado a limitação do uso de um único material nas tecnologias de RP tradicionais. Por exemplo, a impressora FX10 da Markforged integra processos de Fabricação de Filamento Fundido (FFF) e Metal FFF—primeiro imprime uma matriz de plástico reforçado com fibra de carbono via FFF, em seguida, incorpora filamentos metálicos e, finalmente, processa a peça através de um método de “impressão-desvinculação-sinterização” em três etapas. Isso possibilita a fabricação de conectores aeroespaciais (por exemplo, suportes de trem de pouso de UAV) que combinam resistência e propriedades leves. Em aplicações numa empresa de suporte aeroespacial em Shenzhen, este tipo de equipamento permitiu a fabricação integrada de componentes de pequenos lotes (menos de 50 peças), reduzindo as horas de trabalho em 40% em comparação com o processo combinado tradicional de “impressão de plástico + processamento de metal.”

Vantagens Técnicas Fundamentais: Reconstruindo a Lógica Subjacente da Fabricação

O valor mais proeminente da tecnologia de Fabricação Aditiva (RP) reside na quebra das limitações geométricas da manufatura subtrativa tradicional (por exemplo, fresagem, retificação). Por exemplo, ao fabricar bicos de combustível para motores aéreos utilizando o processo SLS, é possível formar diretamente canais de fluxo longos e estreitos com paredes finas de 0,5 mm de espessura—estruturas que requereriam um processamento em três etapas e montagem por soldadura se fossem fabricadas com a usinagem por descarga elétrica (EDM) tradicional, o que envolve não apenas múltiplos processos, mas também provoca facilmente deformações devido ao stress da soldadura. Esta vantagem também deu origem ao conceito de “Design para Fabricação Aditiva (DfAM).” No entanto, nas aplicações práticas atuais, os designers ainda enfrentam gargalos de ferramentas: por exemplo, embora o módulo DfAM no Autodesk Fusion 360 possa otimizar estruturas, a função de geração automática de suportes para cavidades internas complexas ainda requer ajustes manuais, dificultando a plena libertação do potencial do processo.

Ao eliminar a ligação ao desenvolvimento de moldes, a tecnologia RP é particularmente crucial na fase de P&D de produtos. Tomando a indústria automóvel como exemplo, o desenvolvimento tradicional de painéis interiores de portas requer primeiro a fabricação de moldes de injeção (levando aproximadamente 3 meses e custando mais de 200.000 RMB) antes de produzir peças de teste; em contraste, a impressão do mesmo tipo de peças de teste utilizando o processo FDM leva apenas 3 dias (incluindo a fatiagem do modelo, impressão e polimento simples), com a possibilidade de modificar o modelo 3D e reimprimir a qualquer momento. No desenvolvimento do modelo ET5, startups nacionais de veículos de nova energia como a NIO utilizaram este método para reduzir o ciclo de testes de partes da carroçaria de 6 meses para 4 semanas, encurtando assim o ciclo geral de P&D do veículo em quase 1 ano.

Em cenários de personalização em pequenas quantidades, a tecnologia RP demonstra vantagens económicas significativas. Tomando como exemplo painéis de controlo personalizados na indústria de eletrodomésticos: para um volume de produção de 50 peças, o custo de moldes de injeção tradicionais é de aproximadamente 150.000 RMB, resultando numa alocação de custo do molde de 3.000 RMB por peça; em contraste, a impressão através do processo SLA não requer investimento em moldes, com um custo unitário de aproximadamente 800 RMB, reduzindo o custo total em mais de 60%. O setor médico fornece um exemplo ainda mais típico— a equipa de ortopedia do Hospital Beijing Jishuitan utilizou o processo SLS para personalizar próteses de anca em liga de titânio. Comparado com próteses padronizadas tradicionais, isto não só aumentou a taxa de adaptação cirúrgica de 85% para 98%, mas também reduziu o custo de fabrico unitário em 40% (principalmente através da poupança de custos laborais nos processos subsequentes de polimento e adaptação).

A depender das tecnologias de digitalização 3D e reconstrução CAD, a RP permite a replicação rápida de peças sobresselentes para equipamentos envelhecidos. Por exemplo, quando a Shenyang Machine Tool reparou o cabeçote de um tornos convencional CA6140, utilizou primeiro um scanner 3D Faro Focus S70 para adquirir os dados externos do cabeçote (com uma precisão de digitalização de ±0,1 mm), processou os dados utilizando o software Geomagic Design X para gerar um modelo CAD, depois sinterizou um protótipo de nylon através do processo SLS para verificar a precisão de montagem, e finalmente fabricou peças sobresselentes metálicas com base no protótipo—todo este processo levou apenas 10 dias, em comparação com o fluxo de trabalho tradicional de "mapeamento-desenho-processamento", que requer mais de 1 mês.

Cenários de Aplicação Típicos: Do Laboratório às Frentes Industriais

Para além da fabricação de peças de teste na fase de P&D, a aplicação da tecnologia de RP em ferramentas flexíveis para produção em massa também está a amadurecer. Por exemplo, na montagem do pack de baterias do modelo XPeng G9, a XPeng Motors utilizou ferramentas flexíveis em polímero impressas em 3D (por exemplo, gabarites de posicionamento, bushing de proteção) para substituir as ferramentas tradicionais em metal—estas ferramentas flexíveis são leves (60% mais leves do que as ferramentas em metal), podem ser rapidamente redesenhadas de acordo com os modelos de packs de baterias e reduzem o custo de fabricação unitário de 2.000 RMB (para ferramentas em metal) para 800 RMB, demonstrando vantagens significativas de custo total na produção de pequenas séries (menos de 100 conjuntos).

In the field of dental healthcare, personalized denture bases manufactured via the SLA process have become a standard solution. Clinical data from the Stomatology Department of Shanghai Ninth People’s Hospital shows that by acquiring patients’ alveolar bone data through oral scanning, the resin bases printed via the SLA process have a 30% higher fit with patients’ alveolar bones compared to traditionally handcrafted bases. This significantly reduces the initial foreign body sensation experienced by patients and decreases the average number of adaptation adjustments from 2 to 1. In the orthopedic field, titanium alloy bone implants (e.g., spinal fusion cages) produced via the SLS process feature a porous structure with a porosity of 60%-70%, which promotes bone cell ingrowth and shortens the post-operative osseointegration time by 40% compared to solid implants.

A demanda da indústria aeroespacial por componentes leves e de alta precisão está altamente alinhada com a tecnologia de RP. Por exemplo, na P&D do grande jato C919, a Commercial Aircraft Corporation of China (COMAC) utilizou o processo SLS para fabricar suportes de nylon dentro da cabine—esses suportes, projetados através da otimização topológica, são 30% mais leves do que os suportes tradicionais em liga de alumínio, mantendo ainda os requisitos de carga da cabine (resistência à tração ≥50MPa). Além disso, eles podem integrar canais de tubulação que são difíceis de alcançar com processos tradicionais, reduzindo os procedimentos de montagem. No campo dos instrumentos de precisão, componentes ópticos (por exemplo, pequenos suportes de lente) fabricados através do processo SLA podem atingir uma rugosidade superficial inferior a Ra 3.2μm, atendendo aos requisitos básicos de planicidade superficial em testes ópticos e reduzindo custos em 50% ao substituir peças tradicionalmente usinadas.

Desafios Existentes: Barreiras Principais à Popularização da Tecnologia

Apesar de melhorias significativas na precisão dos equipamentos de RP de grau industrial, continua a existir uma clara diferença em comparação com o maquinado de precisão tradicional. Por exemplo, ao imprimir uma peça de nylon de 500 mm de comprimento através do processo SLS, o desvio dimensional das peças dentro do mesmo lote é geralmente de 0,12-0,15 mm, enquanto o desvio do mesmo tipo de peças processadas através de moagem CNC tradicional pode ser controlado dentro de ±0,01 mm, o que dificulta o cumprimento dos requisitos de precisão para componentes centrais de motores aeroespaciais. Mais criticamente, existe um problema de repetibilidade do processo: testes realizados por uma empresa de suporte aeroespacial mostraram que, quando o mesmo equipamento SLS imprime peças idênticas em momentos diferentes (com um intervalo de 1 mês), o desvio na resistência à tração pode atingir 8%-10%, o que impacta significativamente a fabricação de peças estruturais que requerem desempenho estável.

Os custos de equipamentos e materiais continuam a ser grandes constrangimentos. Equipamentos de SLS de grau industrial, como o EOS M 400-4, custam aproximadamente 6 milhões de RMB por unidade, enquanto o custo do pó de nylon especializado (por exemplo, EOS PA2200) ronda os 2.200 RMB/kg — mais de 14 vezes superior ao do plástico PP tradicional (aproximadamente 150 RMB/kg). Em termos de eficiência, a velocidade de impressão de peças de tamanho médio é geralmente baixa: por exemplo, a impressão de uma carcaça plástica de 200×150×100mm leva aproximadamente 8 horas pelo processo FDM (velocidade ~37,5cm³/h) e 6 horas pelo processo SLS (velocidade ~50cm³/h), o que é muito inferior à eficiência de produção em nível de minutos por peça dos processos tradicionais de moldagem por injeção, tornando difícil satisfazer as necessidades da produção em massa em larga escala.

Os materiais de impressão existentes ainda apresentam deficiências no desempenho a longo prazo. As peças em ABS impressas através do processo FDM têm uma resistência à tração de aproximadamente 30MPa (testadas de acordo com os padrões ASTM D638), o que representa apenas 70% da resistência das peças de ABS moldadas por injeção tradicional (aproximadamente 43MPa). Além disso, são suscetíveis a deformações em ambientes acima de 80℃, tornando-as inadequadas para cenários de alta temperatura, como os em torno dos motores automotivos. As peças em resina SLA têm uma resistência ao envelhecimento fraca: as peças impressas com a resina Accura 60 da 3D Systems mostram uma taxa de amarelamento de aproximadamente 15% e uma diminuição de 12% na resistência à tração após 6 meses de exposição à radiação ultravioleta ao ar livre, limitando a sua aplicação em produtos ao ar livre. Para os materiais metálicos, as peças em Ti-6Al-4V sinterizadas via processo SLS têm tipicamente uma densidade de 92%-94%, inferior à densidade de 99% ou mais das peças forjadas, e a sua vida útil à fadiga é apenas de 60%-70% da das peças forjadas, tornando-as inadequadas para estruturas de suporte de carga.

Tendências Futuras: Três Direções para Avanços Tecnológicos

Com base no progresso atual em P&D, a melhoria da precisão depende principalmente de “otimização de hardware + controlo em laço fechado de software”: em termos de hardware, são utilizados sistemas de posicionamento a laser duplo (por exemplo, lasers semicondutores de comprimento de onda de 532nm) para aumentar a precisão de escaneamento; em termos de software, câmaras de deteção de contornos em tempo real alimentam desvios dimensionais para ajustar automaticamente os parâmetros de impressão (por exemplo, potência do laser, velocidade de escaneamento). Equipamentos de teste do Instituto Fraunhofer IPT (Alemanha) alcançaram uma precisão de impressão de ±0,08mm, com expectativas de superar ±0,05mm dentro de 5 anos. Em termos de fabrico híbrido, equipamentos integrados “aditivos + subtrativos” estão a ser gradualmente implementados—por exemplo, o LASERTEC 65 3D da DMG MORI pode primeiro formar peças em bruto através da Deposição de Metal a Laser (LMD) e, em seguida, realizar fresagem e acabamento diretamente, evitando erros causados por uma fixação secundária das peças e tem sido aplicado na reparação de moldes (por exemplo, reparação de cavidades desgastadas de moldes de injeção).

No campo dos materiais, o foco está na industrialização de materiais de alto desempenho: compósitos de matriz metálica, como o carbeto de silício à base de alumínio (Al/SiC), têm sido aplicados na impressão 3D de pequenos lotes, com uma condutividade térmica 40% superior à do alumínio puro, tornando-os adequados para a fabricação de carcaças de motores automotivos; resinas resistentes a altas temperaturas, como o Victrex PEEK 450G, têm uma temperatura de distorção térmica de 310℃ após a impressão 3D, permitindo que substituam algumas peças metálicas em cenários de alta temperatura. Em termos de equipamento, o design modular tornou-se uma tendência—por exemplo, a série F123 da Stratasys pode imprimir diferentes filamentos (ABS, PC, PEKK) ao substituir módulos de bico, reduzindo os custos de investimento em equipamentos para as empresas; equipamentos de grande escala, como o BigRep PRO, têm um tamanho de impressão de 1000×1000×1000mm, permitindo a fabricação direta de grandes peças estruturais de plástico (por exemplo, moldes para paletes de logística) e reduzindo os procedimentos de montagem.

O núcleo da inteligência reside na otimização autónoma dos parâmetros do processo: algoritmos de aprendizagem automática (por exemplo, algoritmos de floresta aleatória) são utilizados para analisar dados históricos de impressão (por exemplo, a relação entre a potência do laser/espessura da camada e a resistência da peça), prever potenciais defeitos (por exemplo, deformações, porosidade) e ajustar automaticamente os parâmetros. A prática numa empresa de impressão 3D demonstrou que, após a adoção desta tecnologia, a taxa de qualificação das peças aumentou de 82% para 95%, e o tempo de depuração do processo foi reduzido em 60%. Em termos de colaboração ecológica, a integração da tecnologia de RP com gêmeos digitais está a aprofundar-se— a BMW integrou dados de impressão 3D em tempo real (por exemplo, temperatura, espessura da camada) no modelo de gêmeo digital durante a fabricação de componentes da carroçaria para o modelo iX, simulando o desempenho das peças após a formação para identificar potenciais problemas (por exemplo, concentração de tensões internas com antecedência) e realizar um ciclo fechado de "design-impressão-verificação."

Conclusão

Após mais de 40 anos de desenvolvimento, a tecnologia de prototipagem rápida transformou-se de uma ferramenta de laboratório num suporte importante para a modernização industrial. No entanto, a implementação da tecnologia ainda precisa alinhar-se com as necessidades específicas de cada setor: o campo médico requer avanços na estabilidade a longo prazo de materiais biocompatíveis, a indústria automóvel precisa abordar os gargalos de eficiência na produção em massa, e a indústria aeroespacial deve melhorar a resistência à fadiga de peças metálicas. No futuro, com avanços colaborativos em materiais, equipamentos e software, espera-se que a tecnologia de prototipagem rápida encontre um equilíbrio entre "personalização em pequenas séries" e "fabricação de alto desempenho", realizando verdadeiramente o salto de "verificação de protótipos" para "produção em massa" e tornando-se uma tecnologia central na transformação digital da indústria de manufatura.