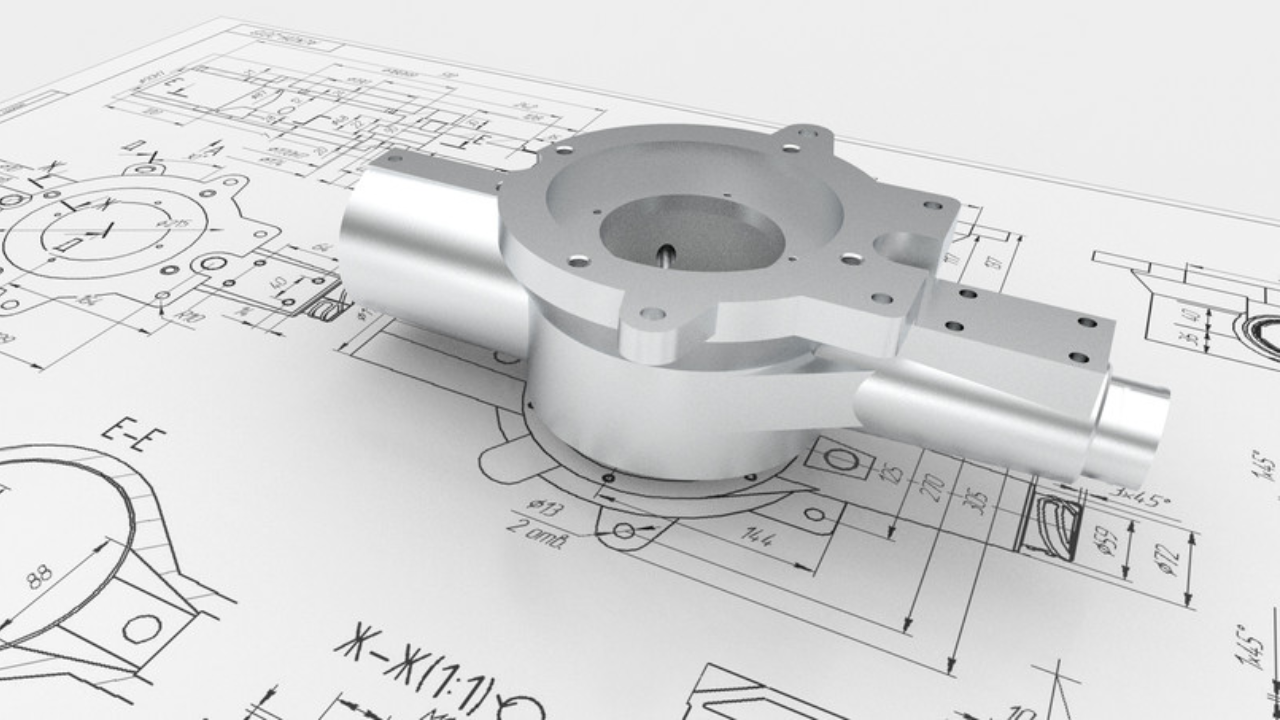

Hassas üretimde, toleranslar bir mavi plandaki sayılardan daha fazlasıdır; bir ürünün işlevselliğini, güvenilirliğini ve maliyetini şekillendiren sessiz mimarlardır. Bir kol saati monte ettiğinizi hayal edin: Dişliler arasında 0.02 mm'lik bir uyumsuzluk, tüm mekanizmayı işe yaramaz hale getirebilir. Endüstriyel müşteriler, ürün tasarımcıları ve CNC makineleriyle uğraşan mühendisler için, hassasiyet ve pratiklik arasındaki bu dengeyi ustaca yönetmek sadece bir beceri değil, başarılı üretimin temel taşlarından biridir. Bu kılavuz, toleransların inceliklerini, temel kavramlardan gerçek dünya uygulama stratejilerine kadar açığa çıkarmaktadır.

CNC İşlemelerinde Hassasiyet Temelleri

CNC işleme alanında, tolerans esasen bir parçanın maksimum ve minimum boyutları arasındaki izin verilen aralığı tanımlar. Bilgisayarlı sayısal kontrol sistemleri olağanüstü bir hassasiyetle çalışsa da, alet aşınması, malzeme genleşmesi ve makine titreşimi gibi değişkenler mutlak hassasiyeti elde etmeyi imkânsız kılar. Toleranslar bu boşluğu kapatarak, bu kaçınılmaz değişikliklere rağmen parçaların işlevsel kalmasını sağlar.

Elektrik bileşenlerini güvence altına almak için tasarlanmış basit bir braket düşünün. Eğer mavi baskı 50 mm uzunluğunda ve ±0.2 mm tolerans belirtiyorsa, 49.8 mm ile 50.2 mm arasında ölçülen herhangi bir braket işe yarayacaktır. Bu esneklik, en son teknoloji CNC makinelerinin bile boyutları atomik hassasiyetle kopyalayamayacağını kabul eder—ve gerekmiyorsa bunu yapmaları da gerekmez. Toleransları, bir terzinin konforlu bir uyum için ekstra kumaş bırakması gibi düşünün; hareketle yırtılacak kesin milimetre ölçülerine sahip bir takım elbise dikmek yerine.

Yaygın Tolerans Türleri

"Boyutsal Toleranslar"

Bunlar, uzunluk, genişlik veya çap gibi lineer ölçümlerden kabul edilebilir sapmaları belirler. İki yönlü toleranslar (örn. 25mm ±0.05mm) şeklinde, her iki yönde de değişikliğe izin verilecek şekilde veya tek taraflı toleranslar (örn. 10mm +0.03/-0mm) şeklinde, sapmanın yalnızca bir tarafa sınırlı olduğu şekilde ifade edilir.

Pratik bir örnek: otomotiv fren kaliper pimleri tek taraflı bir tolerans gerektirir. Pim, sıvı sızıntılarını önlemek için yuvasına sıkı bir şekilde oturmalıdır, bu nedenle tasarımcılar 12mm +0.01/-0mm değerini belirler. Bu, pimlerin asla 12mm’nin altına düşmemesini (bu gevşekliğe neden olabilir) sağlarken, contayı tehlikeye atmadan 0.01mm'lik küçük bir genişlemeye de izin verir.

Geometrik Toleranslar (GD&T)

Boyutsal toleransların boyuta odaklanmasının aksine, GD&T (Geometrik Boyutlandırma ve Toleranslama), özellikler arasındaki şekil ve konumsal ilişkileri kontrol eder. Bu sistem, yüzeyin ne kadar düzgün düz olması gerektiği gibi düzlemsellik veya bir deliğin diğer bileşenlerle ne kadar doğru hizalanması gerektiği gibi konumsal tolerans gibi parametreleri tanımlamak için semboller kullanır.

Yenilenebilir enerji sektöründe, rüzgar türbini gövde montajları GD&T'ye büyük ölçüde bağımlıdır. Gövde içindeki her bir vida deliği, komşu deliklere göre belirlenen konumu ile 0.05 mm içinde hizalanmalıdır. Eğer hizalanmazsa, düzensiz stres dağılımı türbinin yapısında erken yorgunluğa neden olabilir - bu da onarımlarda milyonlarca dolara mal olabilecek bir arızadır. GD&T burada, her özelliğin uyum içinde etkileşmesini sağlamak için 3D bir harita gibi işlev görür.

Toleransların Nihai Ürün Üzerindeki Etkisi

Fonksiyonellik

Toleranslar, parçaların ne kadar iyi etkileşimde bulunduğunu doğrudan belirler. Örneğin, hidrolik sistemlerde, ±0.03 mm toleransa sahip bir piston, eşleşen hassasiyetle bir silindir içinde kaymalıdır. Çok gevşek olursa, hidrolik sıvı sızıntı yapar; çok sıkı olursa, sürtünme, contaları bozan ısı üretir.

Tıbbi cihaz üreticileri daha da katı taleplerle karşı karşıya kalıyor. Bir kateterin iç lümeni (boş kanal) tutarlılık sağlamak için ±0.005mm kadar sıkı toleranslar gerektiriyor. 0.01mm'lik bir varyasyon, dozu iki katına çıkarabilir veya yarıya indirebilir - bu da potansiyel olarak hayatı tehdit eden sonuçlar doğurur ve belirli uygulamaların neden tavizsiz bir hassasiyet gerektirdiğini vurgular.

Maliyet ve Teslim Süresi

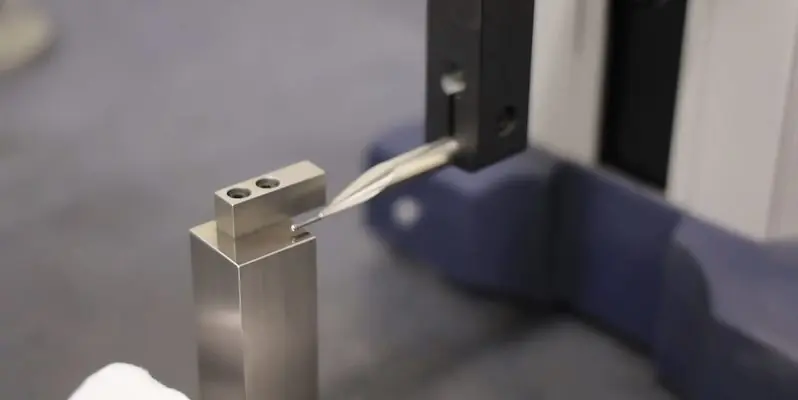

Daha sıkı toleranslar, üretim maliyetlerinde dalgalanma etkisi yaratır. ±0.01mm tolerans gerektiren bir parça, ±0.1mm tolerans gerektiren bir parçadan daha uzun sürede işlenebilir; çünkü operatörlerin besleme hızlarını yavaşlatması ve daha sık alet kalibrasyonları yapması gerekir. Muayene maliyetleri de artar: ±0.1mm toleransına sahip bir parça kumpasla kontrol edilebilirken, ±0.01mm hassasiyet, 50.000 doların üzerinde maliyeti olan koordinat ölçüm makineleri (CMM'ler) gerektirir.

Bir vaka çalışması bunu göstermektedir: bir mobilya üreticisi, bir sandalye braketini ±0.05 mm'den ±0.2 mm toleransa yeniden tasarladı. Bu değişiklik, işleme süresini oranında azaltırken, denetim maliyetlerini de oranında düşürdü; bunların hepsi, braketin işlevinin (ağırlık destekleme) kesin hassasiyet gerektirmemesi nedeniyle yapısal bütünlüğü etkilemeden gerçekleşti.

"Malzeme Dikkate Alınmaları"

Malzeme özellikleri tolerans seçimini karmaşıklaştırır. ABS gibi plastikler, her 1°C sıcaklık değişimi için metre başına 0,02 mm kadar genişler, bu nedenle dış mekan bileşenlerinin termal hareketi accommodate etmek için daha gevşek toleranslara ihtiyacı vardır. Metaller ise farklı davranır: alüminyumun yüksek işlenebilirliği, dökme demirden daha sıkı toleranslara izin verir; çünkü dökme demir kesim sırasında genellikle çiplenir ve deforme olur.

Havacılık mühendisleri, bu durumu işletme koşullarına göre toleranslar belirleyerek ele alırlar. -50°C ile 1,000°C arasında sıcaklıklara maruz kalan jet motoru bileşenleri, düşük termal genleşmeye sahip Inconel alaşımlarını kullanır ve hala yüksek irtifada sıkışmayı önlemek için metre başına 0.01 mm genleşmeyi hesaba katan toleranslar gerektirir.

Doğru Toleransları Nasıl Seçilir

"Montaj Ekosistemini Haritalandır"

İlk olarak, parçanın diğerleriyle nasıl etkileşime girdiğini analiz ederek başlayın. Hareketli parçalar (dişliler, rulmanlar) için, boşluk ve sürtünmeye odaklanın: ±0.02 mm toleransa sahip bir dişli dişi, sıkışmayı önlerken, bir rulman yarışı düzgün döngüyü sürdürmek için ±0.008 mm toleransa ihtiyaç duyabilir. Statik parçalar (montaj plakaları, kapaklar) genellikle ±0.1 mm veya daha gevşek toleranslarla iyi çalışır.

"Makinecilerle Erken İşbirliği Yapın"

Deneyimli CNC atölyeleri paha biçilmez bir bakış açısı sunar. Büyük bir alüminyum plaka için ±0.005 mm tolerans belirleyen bir tasarımcı, malzemenin işleme sonrası hafifçe şekil değiştirdiğini fark etmeyebilir - bu, makinistler tarafından ±0.01 mm'ye tolerans ayarlayarak ve gerilimi gideren annealing kullanarak hafifletilebileceği bilinen bir fenomendir. Bu iş birliği, yeniden tasarımları önler ve teslim sürelerini kısaltır.

Prototiplerle Test Yapın

Kasıtlı tolerans varyasyonları ile 3D baskı prototipleri, belirgin olmayan ihtiyaçları ortaya çıkarabilir. Bir robotik şirketi, testlerden sonra kavrama parmaklarının en iyi şekilde ±0.08mm tolerans ile çalıştığını buldu: ±0.05mm, parçaları zarar verecek şekilde çok sıkı tutmalarına neden oldu, ±0.1mm ise kaymaya yol açtı. Prototipleme, teorik toleransları pratik çözümlere dönüştürdü.

Sonuç

CNC işleme toleransları, tasarım niyeti ile üretim gerçekliğinin kesişimidir. Mühendislerin "ne kadar hassas olabiliriz?" yerine "ne kadar hassas olmamız gerekiyor?" diye sormasını gerektirir. Fonksiyonel gereksinimleri, malzeme davranışı ve üretim yetenekleri ile dengeleyerek, tasarımcılar maliyetleri artırmadan güvenilir bir şekilde performans gösteren parçalar üretirler. Unutmayın: En iyi toleranslar en sıkı olanlar değildir; ürününüzün çalışmasını, dayanıklılığını ve üretim maliyetlerinin uygun kalmasını sağlayan toleranslardır.