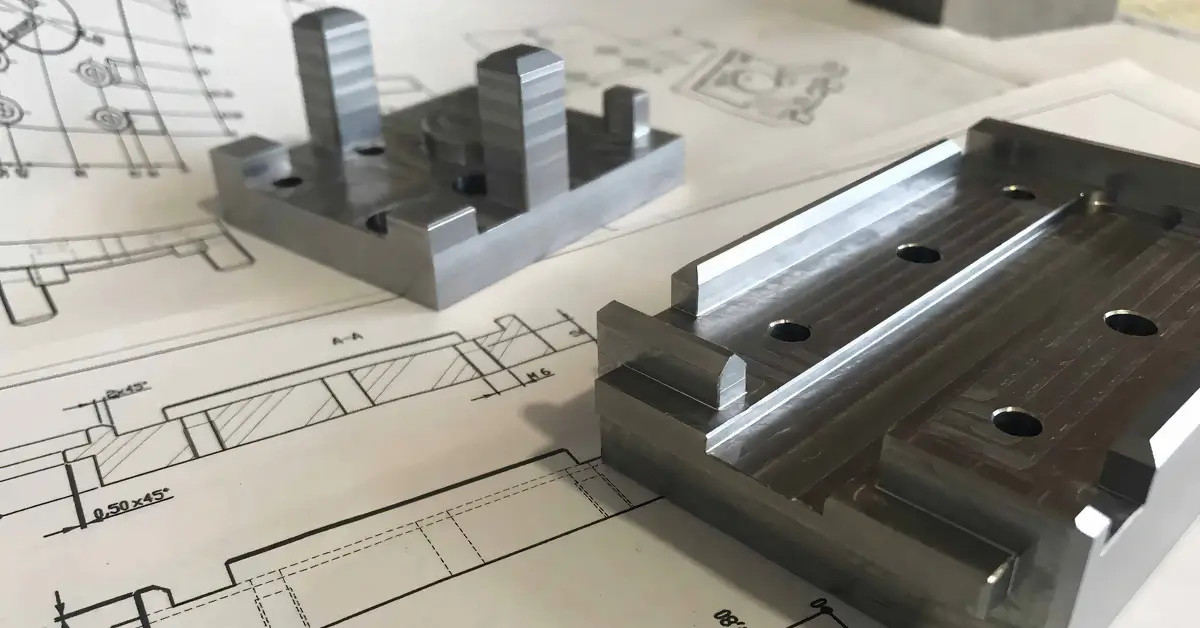

Im Bereich der CNC-Bearbeitung ist Präzision das Fundament der Qualität. Absolute Perfektion in jeder Dimension zu erreichen, ist jedoch nicht nur unpraktisch, sondern auch kostenintensiv. Hier werden CNC-Bearbeitungstoleranzen unverzichtbar. Indem zulässige Abweichungen in den Abmessungen eines Teils definiert werden, gewährleisten Toleranzen die Funktionalität und schaffen gleichzeitig ein Gleichgewicht zwischen Effizienz und Kosten. In diesem umfassenden Leitfaden werden wir tief in die Welt der CNC-Toleranzen eintauchen und deren Definitionen, Typen, Branchenstandards, Einflussfaktoren und praktische Anwendungen erkunden. Egal, ob Sie Ingenieur, Designer oder Projektmanager sind, dieser Leitfaden wird Sie mit dem Wissen ausstatten, um fundierte Entscheidungen zu treffen, die Ihre CNC-Projekte optimieren.

1. Was sind CNC-Bearbeitungs-Toleranzen?

CNC-Bearbeitungstoleranzen stellen den zulässigen Variationsbereich der endgültigen Abmessungen, geometrischen Merkmale oder Oberflächenbeschaffenheiten eines Teils dar. Diese Toleranzen werden typischerweise mit einem ±-Symbol (z. B. ±0,001 Zoll oder ±0,025 mm) angegeben, was bedeutet, dass die Größe des hergestellten Teils leicht über oder unter dem nominalen Maß abweichen kann. Zum Beispiel bedeutet eine angegebene Dimension von 10,000 mm mit einer Toleranz von ±0,010 mm, dass das Teil akzeptabel ist, wenn es zwischen 9,990 mm und 10,010 mm misst.

Warum Toleranzen wichtig sind

Toleranzen dienen in der Fertigung mehreren wichtigen Zwecken:

Funktionale Konsistenz: Sie stellen sicher, dass Teile korrekt zusammenpassen und wie vorgesehen funktionieren, auch wenn sie in großen Mengen produziert werden.

Kosten-Effizienz: Durch die Zulassung kleiner Abweichungen reduzieren Toleranzen die Notwendigkeit für übermäßig präzise (und teure) Bearbeitungsprozesse.

Design-Flexibilität: Toleranzen berücksichtigen Variationen in Materialien, Maschinenfähigkeiten und Umweltbedingungen während der Produktion.

Ohne klare Toleranzen würden Hersteller vor erheblichen Herausforderungen stehen, sowohl die funktionalen Anforderungen als auch die Budgetvorgaben zu erfüllen.

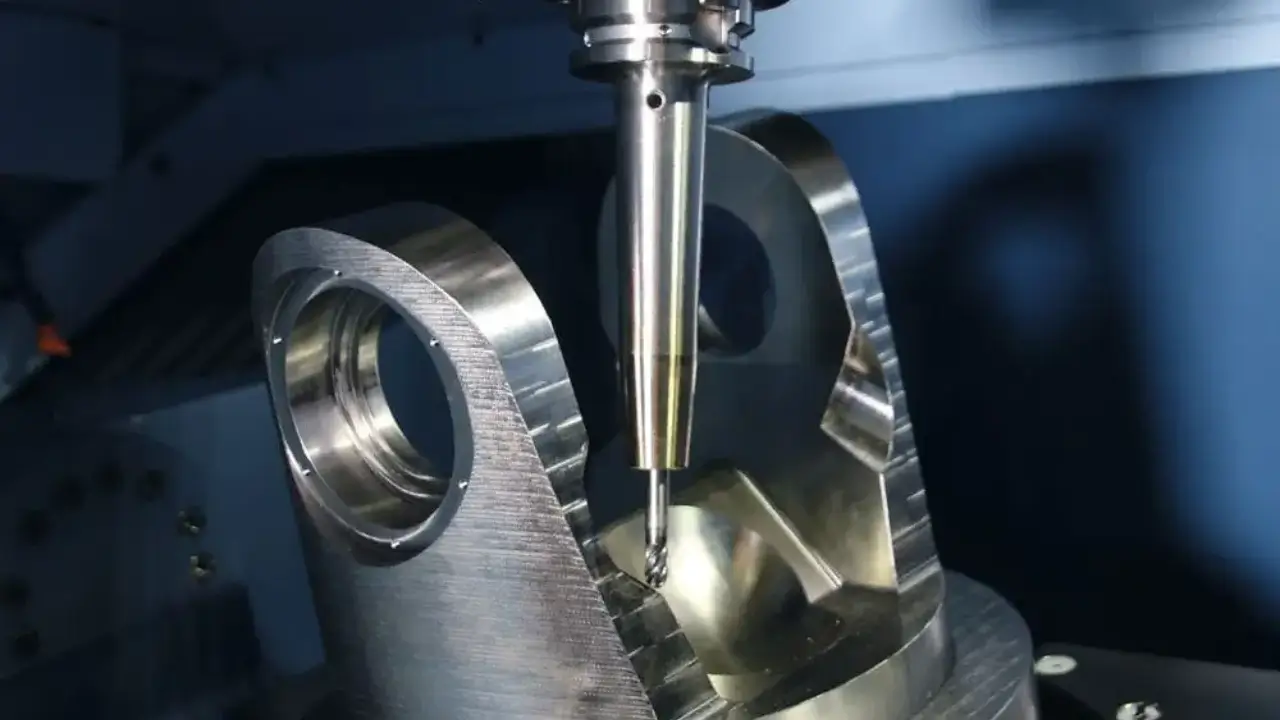

The Role of Tolerances in CNC Machining

CNC-Maschinen sind von Natur aus präzise, aber keine Maschine ist fehlerfrei. Vibrationen, Werkzeugverschleiß, thermische Ausdehnung und Materialinkonsistenzen können alle geringfügige Fehler verursachen. Toleranzen berücksichtigen diese unvermeidbaren Variationen und stellen sicher, dass die Teile innerhalb akzeptabler Grenzen für ihren vorgesehenen Gebrauch bleiben.

Zum Beispiel muss in der Automobilherstellung ein Kolben perfekt in einen Zylinder passen, um Leckagen zu vermeiden. Eine enge Toleranz (z. B. ±0,005 mm) gewährleistet diesen Sitz, während eine lockerere Toleranz für ein nicht kritisches Bauteil wie eine Halterung ausreichen könnte.

2. Arten von CNC-Bearbeitungs-Toleranzen

Das Verständnis der verschiedenen Arten von Toleranzen ist entscheidend für die präzise Festlegung von Anforderungen in Ihrem Design. Nachfolgend finden Sie eine detaillierte Übersicht über die gängigsten Toleranzkategorien:

2.1 Standardtoleranzen

Standardtoleranzen sind vordefinierte, branchenweite Benchmarks, die von Organisationen wie der Internationalen Organisation für Normung (ISO), der American Society of Mechanical Engineers (ASME) und dem American National Standards Institute (ANSI) festgelegt werden. Diese Standards bieten Herstellern eine Grundlage, wenn keine individuellen Toleranzen angegeben sind.

ISO 2768: Diese Norm legt allgemeine Toleranzen für lineare und winkelige Maße fest, die in Genauigkeitsgrade unterteilt sind (z. B. ISO 2768m für mittlere Genauigkeit).

ASME Y14.5: Diese Norm konzentriert sich auf die geometrische Maßhaltigkeit und Tolerierung (GD&T) und definiert Symbole und Regeln zur Kontrolle von Form, Orientierung und Position.

Beispiel: Eine CNC-Werkstatt könnte standardmäßig ±0,1 mm für allgemeine Bearbeitungen annehmen, wenn keine spezifische Toleranz angegeben ist, gemäß ISO 2768.

2.2 Bilaterale Toleranzen

Bilateral Toleranzen erlauben Abweichungen in sowohl positiver als auch negativer Richtung von der Nennmaß. Sie werden als ±X bezeichnet, wobei X die zulässige Variation ist. Ein Maß von 25,00 mm ±0,05 mm bedeutet beispielsweise, dass das Teil zwischen 24,95 mm und 25,05 mm messen kann.

Anwendungen: Bilaterale Toleranzen sind üblich für Außenmaße, bei denen leichte Abweichungen in beide Richtungen die Funktionalität nicht beeinträchtigen. Sie sind auch einfacher in der Anwendung bei Entwürfen, da sie nur einen einzigen Toleranzwert erfordern.

2.3 Geometrische Maß- und Formtolerierung (GD&T)

GD&T ist ein anspruchsvolles System, das nicht nur die Größe, sondern auch geometrische Merkmale wie Ebenheit, Geradheit, Konzentrizität und wahre Position steuert. Es verwendet Symbole und Bezugselemente, um anzugeben, wie Merkmale zueinander in Beziehung stehen sollten.

Wichtige GD&T-Symbole:

Flachheit (◻): Stellt sicher, dass eine Oberfläche innerhalb einer festgelegten Ebene liegt.

Konzentrizität (◎): Stellt sicher, dass ein Merkmal zentriert um eine Bezugachse ist.

Position (Ⓟ): Steuert die Lage eines Merkmals relativ zu einem Bezugspunkt.

Warum GD&T wichtig ist: Für hochpräzise Teile, wie sie in der Luft- und Raumfahrt oder in medizinischen Geräten vorkommen, gewährleistet GD&T eine korrekte Passform, reduziert Montageprobleme und verbessert die Gesamtleistung.

2.4 Unilaterale Toleranzen

Einseitige Toleranzen erlauben eine Abweichung nur in eine Richtung von der Nennmaß. Sie werden als +X/Y ausgedrückt, wobei X und Y unterschiedliche Werte haben können. Zum Beispiel bedeutet eine Abmessung von 15,00 mm +0,10 mm/0,00 mm, dass das Teil mindestens 15,00 mm, aber nicht mehr als 15,10 mm betragen muss.

Anwendungen: Einseitige Toleranzen sind nützlich, wenn ein Teil in ein anderes Bauteil passen muss, ohne eine kritische Dimension zu überschreiten. Beispielsweise könnte eine Welle, die in ein Loch passen soll, eine einseitige Toleranz haben, um sicherzustellen, dass sie nicht zu groß wird.

2.5 Grenztoleranzen

Grenztoleranzen definieren einen expliziten Bereich, innerhalb dessen eine Dimension liegen muss. Sie werden als zwei Werte ausgedrückt, wie zum Beispiel 10,00–10,10 mm, und geben die minimalen und maximalen akzeptablen Maße an.

Vorteile: Grenztoleranzen sind für Inspektionen klar und verständlich und beseitigen Mehrdeutigkeiten. Sie werden häufig in Branchen eingesetzt, in denen die Einhaltung strenger Vorschriften unerlässlich ist, wie beispielsweise in der Medizin- oder Automobilproduktion.

2.6 Oberflächenbeschaffenheitstoleranzen

Obwohl sie nicht strikt dimensional sind, geben Oberflächenfinish-Toleranzen die zulässige Rauheit oder Glätte der Oberfläche eines Bauteils an. Sie werden durch Symbole wie Ra (arithmetisches Mittel der Rauheit) dargestellt und sind entscheidend für Bauteile, die enge Dichtungen oder reduzierte Reibung erfordern.

Ein hydraulischer Zylinder könnte eine Oberflächenbeschaffenheit von Ra 0,8 µm benötigen, um eine ordnungsgemäße Abdichtung zu gewährleisten.

3. Industriestandards für CNC-Bearbeitungstoleranzen

Um Konsistenz und Kompatibilität in der globalen Fertigung sicherzustellen, haben Organisationen standardisierte Toleranzsysteme eingerichtet. Nachfolgend finden Sie einen Überblick über die am weitesten anerkannten Standards:

3.1 ISO-Normen

Die Internationale Organisation für Normung (ISO) bietet mehrere wichtige Normen für Toleranzen an:

ISO 2768: Legt allgemeine Toleranzen für lineare und winkelige Maße fest und unterteilt sie in vier Genauigkeitsklassen (f, m, c, v) für verschiedene Anwendungen.

ISO 1101: Konzentriert sich auf geometrische Toleranzen, einschließlich Form, Orientierung und Position.

3.2 ASME-Normen

Die American Society of Mechanical Engineers (ASME) stellt Standards bereit, wie:

ASME Y14.5: Der primäre Standard für GD&T in den Vereinigten Staaten, der Symbole und Regeln für geometrische Tolerierung definiert.

ASME Y14.41: Behandelt die digitale Definition der Produktgeometrie und gewährleistet Klarheit in 3D-Modellen.

3.3 ANSI-Standards

Das American National Standards Institute (ANSI) arbeitet mit ASME zusammen, um Standards wie die folgenden zu veröffentlichen:

ANSI B4.2: Legt die bevorzugten Grenzen und Passungen für zylindrische Teile fest und unterstützt Designer bei der Auswahl geeigneter Toleranzen für zusammenpassende Komponenten.

3.4 Andere regionale Standards

JIS (Japan): Die Japanischen Industrie-Normen, wie zum Beispiel JIS B0401, legen Toleranzen fest, die den ISO-Normen ähnlich sind.

DIN (Deutschland): Die Deutschen Institut für Normung-Standards, wie DIN 7184, konzentrieren sich auf Maß- und Formtoleranzen.

Warum Standards wichtig sind: Die Einhaltung dieser Standards stellt sicher, dass Teile in verschiedenen Einrichtungen und Ländern konsistent hergestellt und geprüft werden können. Zudem vereinfacht sie die Kommunikation zwischen Designern, Herstellern und Lieferanten.

4. Faktoren, die die Toleranzen bei der CNC-Bearbeitung beeinflussen

Mehrere Variablen beeinflussen die erreichbaren Toleranzen beim CNC-Bearbeiten. Das Verständnis dieser Faktoren ist entscheidend, um realistische Erwartungen zu setzen und Ihr Projekt zu optimieren:

4.1 Materialeigenschaften

Der Typ und die Eigenschaften des bearbeiteten Materials spielen eine entscheidende Rolle bei der Festlegung von Toleranzen.

Härte: Härtere Materialien wie Titan oder Edelstahl sind schwieriger zu bearbeiten und erfordern möglicherweise engere Toleranzen, um Werkzeugverschleiß und Verformung Rechnung zu tragen.

Thermische Ausdehnung: Materialien mit hohen thermischen Ausdehnungskoeffizienten (z. B. Aluminium) können sich während der Bearbeitung ausdehnen und zusammenziehen, was die Maßgenauigkeit beeinflusst.

Bearbeitbarkeit: Weichere Materialien wie Kunststoffe oder Aluminium ermöglichen lockerere Toleranzen, während spröde Materialien wie Gusseisen strengere Kontrollen erfordern, um Risse zu verhindern.

4.2 CNC-Maschinenfähigkeiten

Die Präzision der CNC-Maschine und ihrer Komponenten hat direkten Einfluss auf die erreichbaren Toleranzen.

Maschinensteifigkeit: Ein steifer Maschinenrahmen minimiert Vibrationen und ermöglicht engere Toleranzen.

Achsen-Genauigkeit: Hochwertige Maschinen mit linearen Maßstäben können Genauigkeiten von bis zu ±0,0025 mm erreichen.

Werkzeuge: Die Qualität der Schneidwerkzeuge (z. B. Hartmetall vs. Hochgeschwindigkeitsstahl) und ihre Abnutzungsmuster beeinflussen die Maßhaltigkeit.

4.3 Teilegestaltung und Geometrie

Komplexe Bauteilgeometrien können die Bearbeitung erschweren und die Toleranzen beeinflussen.

Merkmalgröße: Kleinere Merkmale (z. B. winzige Löcher oder dünne Wände) sind schwieriger präzise zu bearbeiten und erfordern oft engere Toleranzen.

Aspektverhältnisse: Tiefe Löcher oder schmale Schlitze können Werkzeugablenkungen verursachen, was Anpassungen bei den Toleranzen erforderlich macht.

Oberflächenfinish-Anforderungen: Ein glatteres Oberflächenfinish erfordert oft engere Toleranzen, um Gleichmäßigkeit zu gewährleisten.

4.4 Umweltfaktoren

Bedingungen in der Bearbeitungsumgebung können die Genauigkeit beeinflussen:

Temperaturschwankungen: Änderungen der Temperatur können dazu führen, dass die Maschine, Werkzeuge oder das Werkstück sich ausdehnen oder zusammenziehen, was zu Maßfehlern führen kann.

Luftfeuchtigkeit: Feuchtigkeit kann Materialien wie Holz oder bestimmte Kunststoffe beeinträchtigen und deren Abmessungen verändern.

Vibration: Externe Vibrationen von nahegelegenen Maschinen können die Bearbeitungsgenauigkeit beeinträchtigen.

4.5 Bearbeitungsprozesse

Verschiedene CNC-Verfahren haben unterschiedliche Präzisionsgrade:

Fräsen: Erreicht typischerweise Toleranzen von ±0,05 mm bis ±0,01 mm.

Drehen: Kann engere Toleranzen erreichen, etwa ±0,01 mm bis ±0,005 mm.

Schleifen: Ein Bearbeitungsprozess, der extrem enge Toleranzen (z. B. ±0,001 mm) für hochpräzise Teile erreichen kann.

5. Wie man die richtige Toleranz für sein Projekt auswählt

Die Auswahl der optimalen Toleranz erfordert ein Gleichgewicht zwischen Präzision, Funktionalität und Kosten. Im Folgenden finden Sie eine Schritt-für-Schritt-Anleitung, die Ihnen hilft, fundierte Entscheidungen zu treffen:

5.1 Definieren Sie die Funktion des Teils

Beginnen Sie damit, die Dimensionen zu identifizieren, die für die Leistung des Teils entscheidend sind:

Kritische Merkmale: Paarungsflächen, Löcher für Befestigungen oder Komponenten, die mit anderen Teilen interagieren, erfordern enge Toleranzen.

Nicht kritische Merkmale: Dekorative Elemente oder tragende Stützen können lockerere Spezifikationen tolerieren.

Beispiel: Ein Zahnprofil eines Zahnrads erfordert enge Toleranzen für einen reibungslosen Betrieb, während die Gesamtlänge einer Halterung mehr Variationen erlauben könnte.

5.2 Toleranzstandards konsultieren

Beziehen Sie sich auf die Industriestandards (z. B. ISO 2768, ASME Y14.5), um eine Grundlage zu schaffen. Diese Standards bieten empfohlene Toleranzbereiche für verschiedene Anwendungen und Materialien.

5.3 Material- und Prozessbeschränkungen bewerten

Berücksichtigen Sie die Zerspanbarkeit des Materials und die Möglichkeiten Ihrer CNC-Werkstatt:

Materialbeschränkungen: Harte Materialien können lockerere Toleranzen erfordern, um Werkzeugschäden zu vermeiden.

Maschinenpräzision: Stellen Sie sicher, dass die Geräte in Ihrer Werkstatt die angegebenen Toleranzen erfüllen können. Hochwertige Maschinen rechtfertigen engere Toleranzen, während ältere Geräte möglicherweise großzügigere Spezifikationen benötigen.

5.4 Arbeiten Sie mit Ihrem Bearbeitungsanbieter zusammen

Engagieren Sie sich frühzeitig mit Ihrem CNC-Bearbeitungspartner im Designprozess. Sein Fachwissen kann Ihnen helfen:

Optimieren Sie Designs: Identifizieren Sie Merkmale, die reduziert werden können, um Kosten zu senken.

Trade-offs verstehen: Klären Sie, wie Toleranzauswahlen die Herstellbarkeit und das Budget beeinflussen.

5.5 Durchführung einer Toleranzanalyse

Verwenden Sie Werkzeuge wie dieWorst-Case-Analyse oder die statistische Toleranzanalyse, um zu bestimmen, wie kumulative Abweichungen in den Abmessungen die Funktionalität des Teils beeinflussen. Dies stellt sicher, dass das Teil auch bei zulässigen Abweichungen wie vorgesehen funktioniert.

5.6 Überengineering vermeiden

Widerstehen Sie dem Drang, unnötig enge Toleranzen festzulegen. Übermäßig strenge Anforderungen können:

Kostensteigerung: Strengere Toleranzen erfordern teurere Prozesse und Inspektionen.

Verzögerung der Produktion: Maschinenbauer benötigen möglicherweise zusätzliche Zeit, um Präzisionsziele zu erreichen.

Stattdessen sollten Sie sich auf Toleranzen konzentrieren, die mit den tatsächlichen Leistungsanforderungen des Teils übereinstimmen.

6. Die Auswirkungen von Toleranzen auf die Projektkosten

Toleranzen beeinflussen direkt die Kosten der CNC-Bearbeitung. Das Verständnis dieser Beziehung ist entscheidend für die Budgetoptimierung:

6.1 Warum enge Toleranzen teuer sind

Fortgeschrittene Maschinen: Das Erreichen enger Toleranzen (z. B. ±0,005 mm) erfordert hochpräzise CNC-Maschinen, die teurer in der Anschaffung und Wartung sind.

Spezialisierte Werkzeuge: Hochwertige Schneidwerkzeuge mit überlegener Verschleißfestigkeit sind oft notwendig für präzises Bearbeiten.

Arbeitsintensität: Maschinenbediener benötigen mehr Zeit, um Maschinen einzurichten, Prozesse zu überwachen und Anpassungen vorzunehmen, um enge Spezifikationen einzuhalten.

Qualitätskontrolle: Strenge Inspektionen mit Koordinatenmessgeräten (KMG) oder optischen Vergleichsgeräten erhöhen die Arbeits- und Gerätekosten.

6.2 Kosten- versus Toleranzkompromisse

Um die Kostenwirkung zu veranschaulichen, betrachten Sie die folgenden Beispiele:

Lockere Toleranz (±0,1 mm): Geeignet für nicht kritische Teile, die minimale Einrichtung und Inspektion erfordern.

Mittlere Toleranz (±0,02 mm): Erfordert bessere Ausrüstung und sorgfältige Überwachung, was die Kosten um 10–20 % erhöht.

Enges Toleranzmaß (±0,005 mm): Kann die Kosten aufgrund spezialisierter Maschinen, Werkzeuge und Qualitätsprüfungen verdoppeln oder verdreifachen.

6.3 Strategien zur Kostensenkung ohne Einbußen bei der Qualität

Entspannen Sie nicht kritische Toleranzen: Erlauben Sie lockerere Spezifikationen für Merkmale, die die Funktionalität nicht beeinträchtigen.

Standardisieren Sie Designs: Verwenden Sie gemeinsame Toleranzen für mehrere Teile, um die Produktion zu optimieren.

Optimieren Sie die Materialauswahl: Wählen Sie Materialien, die innerhalb der erforderlichen Toleranzen leichter zu bearbeiten sind.

7. Wann lockere Toleranzen akzeptabel sind

Während Präzision oft entscheidend ist, gibt es Szenarien, in denen lockerere Toleranzen nicht nur akzeptabel, sondern sogar bevorzugt sind:

7.1 Kosmetische Komponenten

Bereiche, in denen das Erscheinungsbild im Vordergrund steht (z. B. dekorative Halterungen, Gehäuse), benötigen möglicherweise keine engen Toleranzen. Geringfügige Abweichungen in den Abmessungen werden wahrscheinlich nicht die ästhetische Anziehungskraft beeinträchtigen.

7.2 Nicht-funktionale Merkmale

Eigenschaften, die nicht mit anderen Komponenten interagieren (z. B. Verstärkungsrippen in einem Kunststoffgehäuse), können oft lockerere Spezifikationen tolerieren.

7.3 Kostenkritische Projekte

Wenn die Budgetbeschränkungen eng sind, kann das Entspannen der Toleranzen die Bearbeitungskosten erheblich senken, ohne die beabsichtigte Verwendung des Teils zu beeinträchtigen.

7.4 Prototyping und Kleinserienproduktion

Während des Prototypings liegt der Fokus auf der Testung der Funktionalität anstelle von Perfektion. Lockere Toleranzen ermöglichen schnellere Iterationen und kosteneffektive Anpassungen.

8. Wie unser Unternehmen CNC-Toleranzen kontrolliert

Bei Jxd Machining legen wir Wert auf Präzision und Konsistenz in jedem Projekt. Unser strenger Ansatz zur Toleranzkontrolle stellt sicher, dass die Teile selbst die anspruchsvollsten Spezifikationen erfüllen.

8.1 Modernste Ausrüstung

Wir investieren in hochpräzise CNC-Maschinen, die mit fortschrittlichen Funktionen ausgestattet sind, wie:

Lineare Encoder: Bieten Echtzeit-Feedback, um die Positionierungsgenauigkeit aufrechtzuerhalten.

Thermische Kompensationssysteme: Anpassung an temperaturbedingte Ausdehnungen zur Minimierung von Fehlern.

Multiachs-Bearbeitung: Ermöglicht komplexe Geometrien mit engen Toleranzen.

8.2 Erfahrenes Ingenieurteam

Unser Team von erfahrenen Ingenieuren arbeitet mit Kunden zusammen, um:

Optimieren Sie Designs: Überprüfen Sie CAD-Modelle, um Toleranzanpassungen zu identifizieren, die die Herstellbarkeit verbessern.

Materialien auswählen: Empfehlen Sie Materialien, die Leistung und Bearbeitbarkeit ausbalancieren.

GD&T-Anforderungen definieren: Wenden Sie geometrische Toleranzen an, um eine ordnungsgemäße Passform und Funktion sicherzustellen.

8.3 Strenge Qualitätskontrollprozesse

Wir implementieren ein mehrschichtiges Qualitätskontrollsystem:

Inprozessinspektionen: Maschinenbauer verwenden Präzisionswerkzeuge (z. B. Messschieber, Mikrometer), um die Abmessungen während der Produktion zu überprüfen.

Postprozessprüfung: Endteile werden mithilfe von Koordinatenmessgeräten (CMMs) und optischen Scannern inspiziert, um die Einhaltung der Spezifikationen sicherzustellen.

Statistische Prozesskontrolle (SPC): Wir überwachen Bearbeitungsprozesse, um Trends zu erkennen und proaktiv Mängel zu verhindern.

8.4 Transparente Kommunikation

Wir halten die Kunden in jeder Phase informiert.

Toleranzberichte: Stellen Sie eine detaillierte Dokumentation der gemessenen Abmessungen und der Konformität bereit.

Design-Feedback: Bieten Sie Vorschläge an, um Toleranzen anzupassen, wenn sie unpraktisch oder unnötig kostspielig sind.

8.5 Kontinuierliche Verbesserung

Wir verbessern regelmäßig unsere Prozesse und Schulungen, um den Entwicklungen in der Branche voraus zu sein.

Maschinenkalibrierung: Führen Sie regelmäßige Wartungen und Kalibrierungen der Geräte durch, um die maximale Leistung aufrechtzuerhalten.

Mitarbeiterschulung: Schulen Sie das Personal in den neuesten Bearbeitungstechniken und Toleranzstandards.

9. Fallstudien: Anwendungen der RealWorld-Toleranz

Um die praktische Anwendung von Toleranzen zu veranschaulichen, betrachten Sie diese Szenarien:

9.1 Automobilkomponente

Ein Automobilhersteller benötigt einen Kolben mit einem Durchmesser von 85,00 mm. Eine enge Toleranz von ±0,01 mm gewährleistet einen präzisen Sitz im Zylinder, minimiert Leckagen und maximiert die Motoren-effizienz.

9.2 Medizinisches Gerät

Ein Scharniermechanismus eines chirurgischen Instruments erfordert eine Ebenheits-Toleranz von 0,02 mm, um einen reibungslosen Betrieb zu gewährleisten. GD&T wird verwendet, um die Ausrichtung der zusammenpassenden Flächen zu steuern.

9.3 Unterhaltungselektronik

Die kosmetische Oberflächenbeschaffenheit eines Smartphone-Gehäuses ermöglicht eine lockerere Toleranz von ±0,1 mm, wodurch die Produktionskosten gesenkt werden, während ein akzeptables Erscheinungsbild beibehalten wird.

10. Fazit

CNC-Bearbeitungs-Toleranzen sind ein entscheidendes Werkzeug, um Präzision, Funktionalität und Kosten in der Fertigung in Einklang zu bringen. Durch das Verständnis der verschiedenen Toleranzarten, der Branchenstandards und der Einflussfaktoren können Sie fundierte Entscheidungen treffen, die Ihre Projekte optimieren. Egal, ob Sie enge Toleranzen für ein leistungsstarkes Luft- und Raumfahrtbauteil oder lockerere Spezifikationen für einen kosteneffizienten Prototyp benötigen, die Zusammenarbeit mit einem erfahrenen CNC-Bearbeitungsanbieter wie JXD Machining gewährleistet Fachkompetenz und Zuverlässigkeit.

Bereit, Ihr nächstes Projekt mit präzisionsgefertigten CNC-Teilen auf ein neues Niveau zu heben? Kontaktieren Sie uns noch heute, um Ihre Toleranzanforderungen zu besprechen und herauszufinden, wie wir Ihre Designs mit unübertroffener Qualität und Effizienz zum Leben erwecken können.

This expanded guide provides a deep dive into CNC machining tolerances, die umsetzbare Erkenntnisse für Ingenieure, Designer und Hersteller bietet. Durch die Nutzung dieses Wissens können Sie die Komplexität der Toleranzspezifikation bewältigen und in Ihren CNC-Projekten erfolgreich sein.