In der Ära des Energiewandels und der industriellen Aufrüstung erfordern Windturbinenschaufeln – die Kernkomponenten für die Energieumwandlung – eine beispiellose Fertigungsgenauigkeit, um die Effizienz und Zuverlässigkeit der Geräte sicherzustellen. Als spezialisiertes CNC-Bearbeitungsunternehmen mit umfassender Expertise haben wir über 100.000 hochpräzise Schaufeln an Kunden weltweit in den Bereichen Windenergie, Industrielüfter und Luftfahrt geliefert. Dieser Artikel analysiert den Kernwert der CNC-Bearbeitung für Windschaufeln – von technologischen Durchbrüchen und Prozessinnovationen bis hin zu Materialanwendungen und Branchentrends – und befähigt Sie, die Zukunft der präzisen Fertigung zu nutzen.

5-Achs-Bearbeitung: Von Mikrometer-genauer Präzision bis zur Fertigung komplexer Geometrien

1. Technologischer Vorteil: Drei Kernvorteile von 5-Achs-Bearbeitungszentren

·Dynamische Präzisionskontrolle: Durch die Verwendung von Heidenhain CNC-Systemen und Laser-Werkzeugsonden erreichen wir eine Positionierungsgenauigkeit von ±0,005 mm – das ist 60 % weniger Fehler als bei traditionellen 3-Achsen-Maschinen.

·Beherrschung der gekrümmten Oberfläche: Mit A/C-Dual-Drehbänken ermöglichen wir die Einrichtungsbearbeitung von Windblättern mit 12° Twistwinkeln und einer Oberflächenrauhigkeit von 0,8 μm, wodurch mehrstufige Montage entfällt.

Intelligente Bearbeitung Ein KI-gesteuertes System zur Optimierung der Schnittparameter verlängert die Werkzeuglebensdauer um 20 % und steigert die Bearbeitungseffizienz um 35 %.

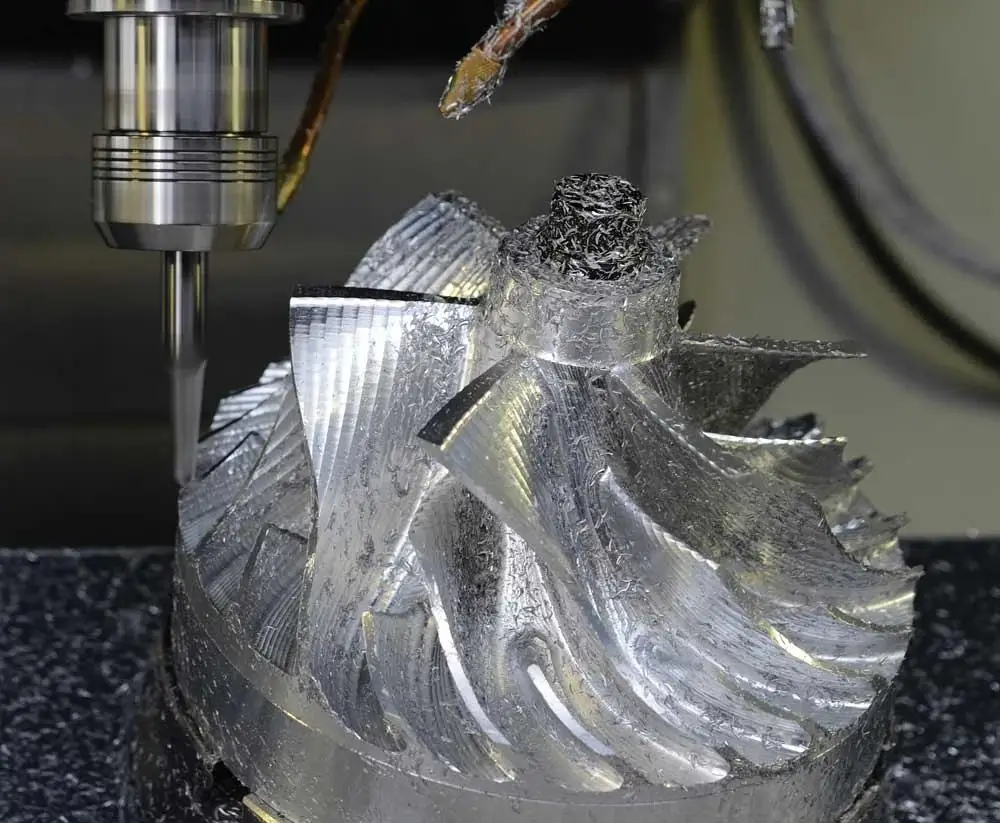

Fallstudie: Für ein Hochgeschwindigkeits-centrifugales Ventilatorlaufrad ermöglichte unsere 5-Achsen-Bearbeitung einen stabilen Betrieb bei 130.000 U/min mit einer dynamischen Auswuchtgenauigkeit von ≤3 mg – 70 % geringere Vibrationen als bei Gussverfahren.

2. Einteilige Fertigung komplexer Strukturen

·Integrierte ImpellerbearbeitungVon 20 mm Mikro-Impellern bis zu 1,2 m großen Industrieventilator-Impellern integriert die 5-Achs-Frästechnologie Naben, Blätter und Wellen in einem Stück, wodurch Montagefehler reduziert werden.

Leichtes Design: Die Topologieoptimierung reduziert das Gewicht von Aluminiumlegierungsblättern um 30 % und das Gewicht von Carbonfaserverbundblättern um 45 %, ohne die Festigkeit zu beeinträchtigen.

Materialien und Prozesse: Von traditionellen Metallen zu fortschrittlichen Verbundwerkstoffen

1. Science Behind Material Selection

1. Science Behind Material Selection

|

Material |

Typische Anwendungen |

Wesentliche Eigenschaften |

The translation of "Machining Challenges" to German (Germany) is "Bearbeitungsherausforderungen". |

|

Aluminum 6061 |

Industrielüfter-Räder, Blower |

Zugfestigkeit 276 MPa, Dichte 2,7 g/cm³ |

Werkzeugverschleißkontrolle (diamantbeschichtete Werkzeuge) |

|

Titanium TC4 |

Aerospace-Räder, Hochtemperaturteile |

Zugfestigkeit 895 MPa, Temperaturbeständigkeit ≤600℃ |

Wärmemanagement (Hochdruckkühlung) |

|

Kohlenstofffaser CFRP (Kohlenstofffaserverstärkter Kunststoff) |

Windturbinenschaufeln, UAV-Rotoren |

Elastizitätsmodul 230 GPa, 4-fache spezifische Festigkeit von Stahl |

Delaminierungsprävention (niedrige Vorschubgeschwindigkeit + Vakuumspannvorrichtungen) |

2. Vollpräzisionsbearbeitungs-Workflow

1. CAD-Modellierung: Aerodynamische Optimierung über UG NX, validiert durch CFD-Simulationen, um das Luftvolumen um 15 % zu erhöhen.

2. CAM-Programmierung: Helixinterpolationspfade bei einer Spindeldrehzahl von 8.000 U/min und einer Vorschubgeschwindigkeit von 1.200 mm/min verringern die Wiederholung der Werkzeugbahn.

3. Grobzerspanung: Entfernen Sie 90 % des Materials mit einer Φ20 mm Fräse und lassen Sie eine Nachbearbeitungsreserve von 0,5 mm.

4. Fertigbearbeitung: Wechseln Sie zu einem Φ8mm Kugelkopf-Fräser mit trochodialer Zerspanung für eine Oberflächenrauhigkeit von Ra≤0,4μm.

5. Oberflächenbehandlung:

· Anodisierung: 25μm Oxidschicht auf Aluminium, Härte HV≥300, Salzsprühbeständigkeit über 1.000 Stunden.

· Laserauftragschweißen: Eine Beschichtung aus Wolframcarbid an den Klingenspitzen erhöht die Verschleißfestigkeit um das 5-fache und verlängert die Lebensdauer auf 8 Jahre.

Qualitätskontrolle: Von CMM-Prüfung bis hin zum vollständigen Lebenszyklusmanagement

1. Drei-Stufen-Inspektionssystem

1. Drei-Stufen-Inspektionssystem

· Erstartikelprüfung: Zeiss CMM führt über 200 Maßkontrollen durch und erzielt eine Bestehensquote von ≥99,5 %.

· Chargenprobenahme: 5 % zufällige Probenahme getestet mittels Vibrationsanalyse für ≤2,8 mm/s Vibration (ISO 10816 Standard).

· NDT (Zerstörungsfreie Prüfung): Ultraschall- und Magnetpulverprüfung erkennen 99,9 % interner Fehler wie Risse.

2. Datengetriebene Prozessoptimierung

· Bearbeitungsparameter-Datenbank: Über 1.000 Parametersätze für Materialien, Werkzeuge und Bedingungen ermöglichen eine schnelle Wiederverwendung von Prozessen.

· Predictive Maintenance: Die Maschinen-zu-Maschinen (M2M) Überwachung verfolgt die Spindelbelastung und den Werkzeugverschleiß mit einer Frühwarngenauigkeit von 92 %.

Branchenanwendungen & Technologievergleich

1. Tiefe Anpassung an typische Szenarien

Windkraftsektor

·Über 100 m Klingen: Die 5-Achsen-Bearbeitung gewährleistet eine Layup-Präzision im Millimeterbereich für 70-lagige Wurzelabschnitte und kontrolliert das Gewicht unter 30 Tonnen.

Leichtbau-Trend: CFRP-Blätter in Kombination mit CNC-Bearbeitung reduzieren das Gewicht um 15 % und steigern die Effizienz der Energieerzeugung um 8 %.

Industrielüfter:

· Korrosionsbeständigkeit: 316L-Edelstahl mit Passivierung eignet sich für pH 2–12 Umgebungen.

· Low-Noise Design: Aerodynamic simulations reduce noise by 10dB, meeting ISO 3744 standards.

2. Effizienzvergleich mit traditionellen Prozessen

|

Process |

Single-Piece Time |

Material Utilization |

Complex Geometry Support |

Cost (100–1,000 Units) |

|

CNC-Bearbeitung |

4–8 hours |

80% |

Full support |

$20–$50/unit |

|

Casting |

24–48 hours |

50% |

Limited |

$10–$30/unit |

|

3D Printing |

12–24 hours |

95% |

Full support |

$80–$150/unit |

Branchentrends & Technologische Innovationen

1. Intelligente Fertigungs-Upgrades

· Digitale Zwillingstechnologie: Virtuelle Prozessmodellierung senkt die Kosten für Versuch und Irrtum um 30 % durch Simulation der Vorbearbeitung.

· Automatisierte Produktionslinien: Robotergestütztes Be- und Entladen ermöglicht einen unbemannten Betrieb rund um die Uhr und erhöht die Kapazität um 40%.

2. Grüne Fertigungspraktiken

· Materialrecycling: Glasfaser-Rückgewinnung ≥90%, Kohlenstofffaser-Rückgewinnung ≥85% für Verbundabfälle.

· Energieeinsparungen: Niedrigleistungs-Spindeln (≤15 kW) reduzieren die jährlichen CO2-Emissionen um 12 Tonnen pro Maschine.

3. Grenzmaterialerkundung

· Nano-Beschichtungen: 5–10 μm keramische Beschichtungen auf Klingen erhöhen den Korrosionsschutz um das 5-Fache, ideal für Offshore-Windumgebungen.

· Formgedächtnislegierungen: Adaptive Klingen passen die Winkel an die Windgeschwindigkeit an und steigern die Energieeffizienz um 12 %.

5 Wichtige Überlegungen bei der Wahl eines CNC-Bearbeitungspartners

1. Geräte-Stärke: Priorisieren Sie Fabriken mit 5-Achsen-Maschinen (z. B. DMG MORI DMU 80P) und hochpräzisen Prüfwerkzeugen.

2. Prozesskompetenz: Bewerten Sie Projektfälle in Windblättern und Luftfahrtimpellern; fordern Sie Bearbeitungsparameter und Prüfberichte an.

3. Kostenkontrolle: CNC bietet eine 30% höhere Materialausnutzung im Vergleich zum Gießen, was erhebliche Kostenvorteile für die Mittelserienproduktion (100–1.000 Einheiten) mit sich bringt.

4. Schnelle Reaktion: 3-tägige Prototypenlieferung, 7-tägige Serienproduktion und Unterstützung bei Notfallbestellungen.

5. Mehrwertdienste: Umfassende Lösungen, einschließlich dynamischer Auswuchtung, Lebensprognose und Reverse Engineering.

FAQ

Q: Wie hoch ist die Mindesttoleranz für CNC-bearbeitete Windblätter?

A: Die 5-Achsen-Bearbeitung erreicht eine Toleranz von ±0,005 mm und ist geeignet für Komponenten in Luft- und Raumfahrtqualität.

Q: Wie löst man Delaminierung bei der Bearbeitung von Verbundwerkstoffklingen?

A: Verwenden Sie diamantbeschichtete Werkzeuge, niedrige Vorschubgeschwindigkeiten (≤500 mm/min) und Vakuumspannvorrichtungen, um Faserbrüche zu vermeiden.

Frage: Wie kann man die dynamische Balance der Klinge sicherstellen?

A: Lasertrimmen oder Gegengewichtsanpassung über Auswuchtmaschinen erreicht eine Vibration von ≤2,8 mm/s.

Frage: Wie wirkt sich die Oberflächenbehandlung auf die Leistung der Klinge aus?

A: Die Eloxierung verdreifacht die Verschleißfestigkeit; das Laserschweißen verlängert die Lebensdauer in schwierigen Umgebungen auf 8 Jahre.

CNC-Bearbeitung von Windklingen, angetrieben durch 5-Achsen-Technologie, intelligente Produktion und Materialinnovation, wird zum Industriestandard. Als führender CNC-Hersteller setzen wir uns dafür ein, umfassende Lösungen zu bieten – von der Designoptimierung bis zur Serienproduktion – mit der Philosophie: „Präzision treibt Qualität, Innovation gestaltet die Zukunft.“ Kontaktieren Sie noch heute unsere Experten für eine kostenlose Beratung und ein individuelles Angebot.