Mit der ständigen Verbesserung elektronischer Geräte ist die Wärmeableitung zu einem immer drängenderen Thema geworden. Ich werde eine prägnante und klare Sprache verwenden, um die Entwicklung der Wärmeableitungstechnologie und die Vorteile maßgeschneiderter Wärmeableitung zu erläutern, damit der Inhalt klar und verständlich bleibt.

Mit dem rasanten Fortschritt der Elektroniktechnologie ist die Wärmeabfuhr zu einem „Hindernis“ für die Leistungssteigerung elektronischer Geräte geworden. Lassen Sie uns nun die tatsächlichen Daten und die dahinter stehende Argumentation betrachten.

Heutige elektronische Geräte streben zunehmend nach kleineren Abmessungen, höherer Leistung und der Fähigkeit, unter verschiedenen extremen Bedingungen normal zu funktionieren. Dies stellt höhere Anforderungen an die Wärmeableitung. Laut einem Bericht von 2023, der vom Institute of Electrical and Electronics Engineers (IEEE) veröffentlicht wurde, betrug die Wärmeabgabe pro Quadratzentimeter von elektronischen Komponenten, die herkömmliche Oberflächenmontagetechnologie verwenden, in der Vergangenheit 50 Watt, hat jedoch mittlerweile 200 Watt überschritten. Zum Beispiel übersteigt die lokale Wärmeabgabe von mit Flüssigkeiten gekühlten Rechenanwendungen der künstlichen Intelligenz sogar 500 Watt pro Quadratzentimeter.

Angesichts solcher Veränderungen werden die in der Vergangenheit verwendeten universellen Wärmeableitungsmethoden immer weniger effektiv. Professionelle Simulationstests haben gezeigt, dass die Anpassung von Wärmeableitungslösungen basierend auf den tatsächlichen Bedürfnissen die Wärmeübertragungseffizienz um 35,2 % steigern und die unerwartete Ausfallzeit von Geräten um 60,7 % innerhalb eines Jahres reduzieren kann. Dieser Vorteil ist insbesondere in Bereichen mit extrem hohen Anforderungen an die Stabilität der Geräte, wie der Luft- und Raumfahrt sowie Rechenzentren, deutlich zu erkennen.

Warum nicht Standard-Kühlkörper wählen?

Heutzutage ist die Verwendung von standardisierten Kühlkörpern in vielen Szenarien wirklich problematisch, hauptsächlich in den folgenden drei Aspekten:

Nicht übereinstimmende Größen: Die Gehäuse von Smart-Home-Geräten werden immer kleiner, während medizinische Geräte in einer Vielzahl von Formen erhältlich sind. Die Finnengrößen von standardisierten Kühlkörpern sind jedoch festgelegt. Dies macht es entweder unmöglich, sie einzupassen, oder einige Bereiche können auch nach der Installation nicht effektiv Wärme abführen.

Kompromittierte Leistung: Verschiedene Geräte haben ganz unterschiedliche Anforderungen – elektronische Komponenten in Automobilen müssen Wärme schnell ableiten und gleichzeitig Vibrationen standhalten; Outdoor-Ausrüstung benötigt starke Wärmeableitungskapazitäten und Widerstand gegen Regenkorrosion. Die meisten standardisierten Produkte bestehen jedoch aus gewöhnlichem Aluminium, das einfach nicht in der Lage ist, so viele Anforderungen gleichzeitig zu erfüllen.

Gestoppt durch spezielle Anforderungen: Medizinische Geräte müssen Materialien verwenden, die für den menschlichen Körper unbedenklich sind; Photovoltaik-Wechselrichter müssen Wind- und Sonneneinstrahlung standhalten; Küsten-Basisstationen benötigen Salzsprühbeständigkeit. Standardisierte Produkte verwenden ein Einheitsdesign und können daher diese speziellen Zertifizierungen überhaupt nicht bestehen.

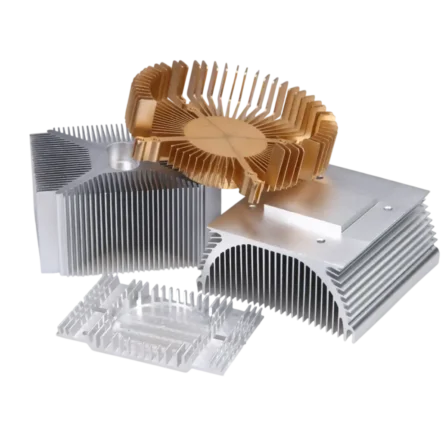

Der Vorteil von maßgeschneiderten Kühlkörpern liegt in ihrer Fähigkeit, die Wärmeabfuhrleistung genau abzustimmen, ähnlich wie bei maßgeschneiderter Kleidung, basierend auf den Parametern der Geräte, den Betriebsumgebungen und den Budgets. Aus diesem Grund haben High-End-Industrien wie 5G, erneuerbare Energien und die medizinische Versorgung begonnen, heutzutage maßgeschneiderte Kühlkörper zu verwenden.

Anpassung von Kühlkörpern: Auswahl von Materialien und Strukturen

Materialauswahl: Die Kunst, Wärmeleitfähigkeit, Festigkeit und Kosten in Einklang zu bringen

Die Qualität der Materialien beeinflusst direkt die Wärmeableitungsleistung. Das Know-how zur Materialauswahl variiert jedoch in verschiedenen Szenarien:

Für energieeffiziente Geräte wie stromsparende LED-Leuchten ist reines Aluminium (1070) ausreichend. Es hat eine gute Wärmeleitfähigkeit mit einem Wärmeleitfähigkeitskoeffizienten von bis zu 237 W/(m·K) und ist zudem kostengünstig – die Kosten betragen nur ein Drittel dessen von Kupfer, was es zu einer wirtschaftlichen Lösung für grundlegende Wärmeabfuhrbedürfnisse macht.

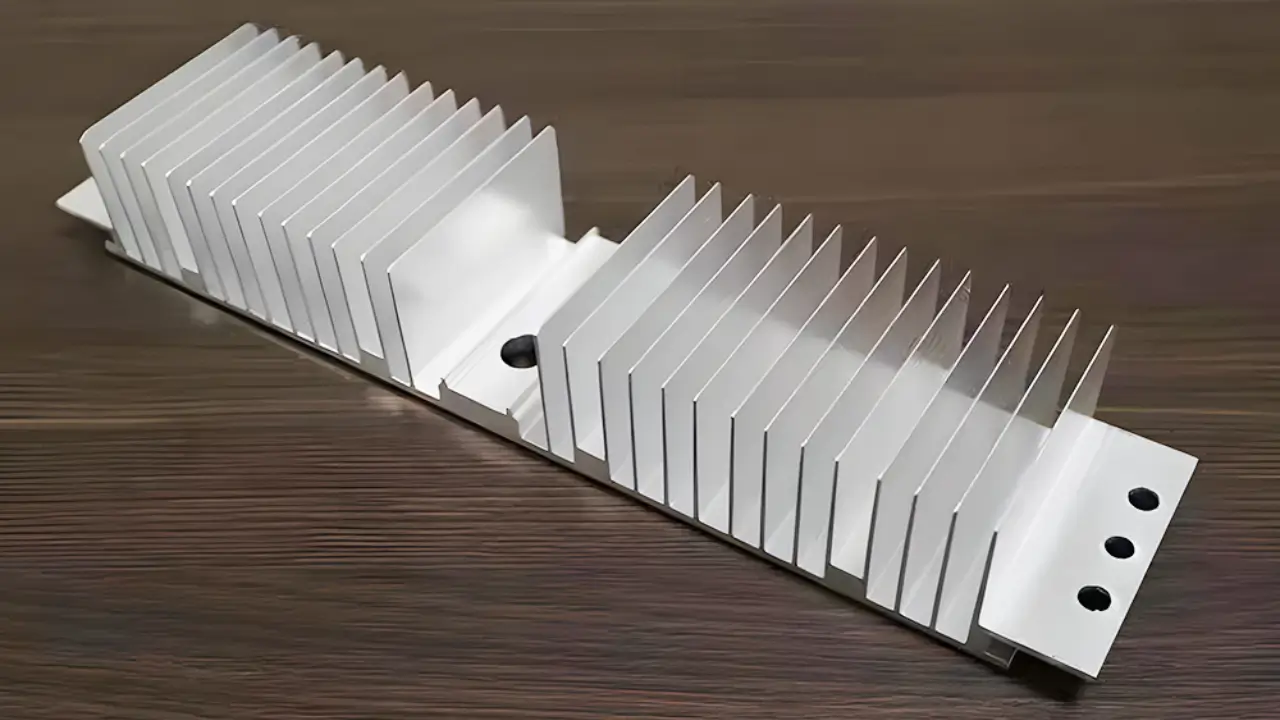

Klicken Sie hier, um unsere Produktfälle zu sehen👆

Für Verbraucher-Elektronikprodukte wie Alltags-Smart-Speaker und gewöhnliche Computer-Motherboards ist Aluminiumlegierung (6063-T5) eine ideale Wahl. Mit einem Wärmeleitfähigkeitskoeffizienten von 160 bis 180 W/(m·K) bietet es ein gewisses Maß an Festigkeit, ist leicht zu verarbeiten und bietet ein hervorragendes Preis-Leistungs-Verhältnis.

Für High-End-Geräte wie Server-GPUs und 180-kW-Ladestationen ist eine Aluminium-Kupfer-Verbundlösung zuverlässiger. Durch die Kombination der Vorteile von Kupfer (hohe Wärmeleitfähigkeit mit einem Koeffizienten von 401 W/(m·K)) und Aluminiumfinnen (leicht) mittels Schweißtechnologie kann das Verbundmaterial einen Wärmeleitfähigkeitskoeffizienten von 280 bis 320 W/(m·K) erreichen.

Für raue Umgebungen wie Automotoren und industrielle Werkzeugmaschinen ist eine hochfeste Legierung (7075) erforderlich. Obwohl ihr Wärmeleitfähigkeitskoeffizient nur 130 W/(m·K) beträgt, ist ihre Schlagfestigkeit dreimal stärker als die von reinem Aluminium, was es ihr ermöglicht, Vibrationen, hohen Temperaturen und Ölverschmutzung standzuhalten.

Strukturelles Design: Optimierung rund um den Kern der „Effektiven Wärmeabgabefläche“

Die strukturelle Gestaltung eines Kühlkörpers ist entscheidend für seine Leistung, und Anpassungen müssen basierend auf dem Luftkanal des Geräts und den Standorten der Wärmequelle vorgenommen werden.

Für Geräte mit begrenztem Platz, wie IoT-Terminals, können ultradünne Lamellen von 0,2-0,3 mm verwendet werden, mit einem Abstand von 2-5 mm zwischen den Lamellen. Dieses Design kann die Wärmeabgabefläche im Vergleich zu herkömmlichen Kühlkörpern um 40 % erhöhen.

Für hochwärmeerzeugende Geräte wie 5G-Basisstationen AAUs können designs, die von der Natur inspiriert sind (z. B. Wabenstruktur), übernommen werden, was die Wärmeabfuhr-Effizienz um mehr als 20 % verbessern kann.

Für Geräte mit hohen Installationsgenauigkeitsanforderungen, wie zum Beispiel Radio- und Fernsehsendeanlagen, kann die Integration des Kühlkörpers mit der Montagehalterung zu einer Einheit dazu beitragen, die durch Installationsfehler verursachte Verringerung der Wärmeabfuhrleistung zu vermeiden.

Benutzerdefinierte Kühlkörperprozesse für unterschiedliche Anforderungen

1. CNC-Präzisionsbearbeitung

Wenn Ihre Ausrüstung begrenzten Platz hat und eine extrem hohe Präzision erfordert (wie medizinische Bildgebungsgeräte und Hochleistungsserver), ist die CNC-Bearbeitung die ideale Wahl. Sie kann Kühler mit verschiedenen komplexen Formen herstellen, einschließlich gestufter Kühler und wellenförmiger Umleitungsrillen. Die fertige Oberfläche ist extrem glatt, mit einem Fehler, der innerhalb von 1/500 des Durchmessers eines menschlichen Haares kontrolliert wird. Obwohl die Bearbeitungskosten relativ hoch sind, ist sie besonders geeignet für Kleinserien und hochwertige Anpassungen, mit einer typischen Lieferzeit von 7 bis 10 Tagen.

2. Schweißverbundprozess

Für Produktionsvolumina von Kühlkörpern im Bereich von 2.000 bis 10.000 Stück (wie z.B. Photovoltaik-Wechselrichter und Stromversorgungsgeräte) ist der Schweißverbundprozess gut geeignet. Bei diesem Verfahren werden zunächst die Grundplatte und die Lamellen des Kühlkörpers separat bearbeitet und anschließend zusammengefügt – was eine gezielte Verstärkung in Bereichen mit starker Wärmeentwicklung ermöglicht. Darüber hinaus ermöglicht dieses Verfahren die Kombination von Kupfer und Aluminium, was zu einem Kühlkörper führt, der 50 % leichter ist als ein vollständig aus Kupfer gefertigter Kühlkörper und 30 % günstiger ist als einer, der durch CNC-Bearbeitung hergestellt wird.

3. Extrusion + Sekundärverarbeitung

Für Bestellmengen zwischen 10.000 und 100.000 Stück (z.B. LED-Außenanzeigen und Industriecomputer) wird die Kombination „Extrusion + Nachbearbeitung“ empfohlen. Zunächst wird die Aluminiumlegierung 6063 zu der Grundform extrudiert, dann erfolgt die CNC-Bearbeitung für das feine Schleifen der Montagesurface und das Schneiden von Wärmeabfuhrrillen. Die Werkzeugentwicklung dauert nur 15 bis 20 Tage, und die resultierenden Kühlkörper sind dünner und länger – mit einer Wärmeabfuhrfläche, die 22 % größer ist als die von Kühlkörpern, die durch herkömmliche Extrusionsprozesse hergestellt werden. Die Kosten pro Einheit betragen nur 2 bis 3 $.

4. Druckgussformen

Für Produkte mit komplexen Strukturen, die verschiedene konkave-konvexe Schnittstellen und Hohlräume aufweisen (wie Smart-Home-Komponenten und Automobilsensoren), kann das Druckgussverfahren den gesamten Kühlkörper in einem Schritt herstellen, ohne dass eine nachträgliche Montage erforderlich ist. Nach der Reduzierung von Luftblasen durch Vakuumdruckguss-Technologie wird die Wärmeleitfähigkeit der Aluminiumlegierung ADC12 weiter verbessert. Wenn die Bestellmenge 5.000 Stück übersteigt, werden die Vorteile in der Produktionseffizienz und den Kosten noch deutlicher.

Oberflächenbehandlungsoptionen für maßgeschneiderte Kühlkörper

Oberflächenbehandlungen verbessern nicht nur die Haltbarkeit von Kühlkörpern, sondern auch deren Wärmeabfuhrleistung. Verschiedene Anwendungsszenarien haben unterschiedliche Anforderungen an die Oberflächenbehandlung:

Für Verbraucher-Elektronikprodukte wie Mobiltelefone und Computer sind sowohl Ästhetik als auch Funktionalität von entscheidender Bedeutung. Der Bürstprozess wird verwendet, um metallische Texturen zu erzeugen, gefolgt von einer harten Anodisierung. Dies verleiht dem Kühlkörper nicht nur ein hochwertiges Aussehen, sondern ermöglicht auch, dass die Oberflächenstreifen eine bessere Luftzirkulation fördern, wodurch die Wärmeabführungs-effizienz um 5 % bis 8 % erhöht wird.

Für Outdoor-Ausrüstung – wie Solarstationen und Signalbasisstationen in Küstengebieten – hat Korrosionsbeständigkeit oberste Priorität. Zunächst wird der Sandstrahlprozess angewendet, um die Oberfläche aufzurauen, danach erfolgt eine Dickschicht-Anodisierung, um eine Oxidschicht mit einer Dicke von mindestens 15 Mikrometern zu bilden. Diese Behandlung ermöglicht es dem Kühlkörper, einen 5.000-Stunden-Salzsprüh-Korrosionstest zu bestehen, was einen langfristig stabilen Betrieb der Ausrüstung gewährleistet.

Für Geräte mit speziellen Anforderungen – zum Beispiel Server, die eine Erdung benötigen – ist der Vernickelungsprozess geeignet. Eine Nickelschicht mit einer Dicke von 0,05 bis 0,1 Millimetern wird aufgetragen, die nicht nur elektrische Leitfähigkeit und Verschleißfestigkeit bietet, sondern auch Wärme reflektiert, um die Wärmeabfuhrleistung weiter zu verbessern.

So wählen Sie den richtigen Lieferanten für maßgeschneiderte Kühlkörper aus

Bei der Auswahl eines Anbieters für maßgeschneiderte Kühlkörperdienste sollten Sie diese drei wichtigen Faktoren im Hinterkopf behalten:

Kompatibilität: Hat der Anbieter an Projekten in Ihrer Branche gearbeitet? Kann er Daten aus realen Fällen bereitstellen – wie beispielsweise die Wärmeabfuhrleistung und die Stabilitätsdauer der Geräte? Unternehmen mit jahrelanger Branchenerfahrung werden sofort verstehen, dass medizinische Geräte Biokompatibilität erfordern und industrielle Anlagen Vibrationen standhalten müssen, was die Kommunikation reibungslos macht.

Technische Zuverlässigkeit: Bieten sie thermische Simulation und Umwelttests an? Ist ihre Produktionsqualitätskontrolle rigoros? Halten sie allgemeine Qualitätszertifizierungen wie ISO9001 oder branchenspezifische wie ISO13485 für medizinische Anwendungen? Diese Faktoren beeinflussen direkt die Benutzerfreundlichkeit und Haltbarkeit des Endprodukts.

Preisverhandlungsfähigkeit: Kann der Anbieter Prozesse flexibel kombinieren – zum Beispiel Extrusion als Basis verwenden und CNC-Bearbeitung für kritische Teile? Können sie kostengünstigere Materialien beschaffen, wie zum Beispiel reines Aluminium durch die Aluminiumlegierung 6063-T5 ersetzen? Sind Formen wiederverwendbar? Erfahrene, zuverlässige Anbieter können helfen, die Kosten selbst bei Aufträgen mit mittlerem Volumen um 20 %–40 % zu senken.

Letztendlich sind maßgeschneiderte Kühlkörper darauf ausgelegt, praktische Probleme zu lösen, Kosten zu sparen und die Effizienz zu verbessern. Die Zusammenarbeit mit einem professionellen Anbieter optimiert den gesamten Prozess, weshalb wir immer betonen: „Passen Sie Lösungen an die tatsächlichen Bedürfnisse an und lassen Sie die Ergebnisse für sich sprechen.“