Keramische Materialien (z. B. Aluminiumoxid, Zirkoniumdioxid, Siliziumkarbid) sind aufgrund ihrer extremen Härte, Hitzebeständigkeit und chemischen Stabilität hoch geschätzt. Diese Eigenschaften machen sie ideal für Hochleistungsbauteile in den Bereichen Elektronik, Luft- und Raumfahrt, Automobil und Medizintechnik. Allerdings stellen dieselbe Härte und Sprödigkeit einzigartige Herausforderungen bei der Bearbeitung dar. In den letzten Jahren, Keramische CNC-Bearbeitung ist zu einem Standardansatz geworden, um komplexe keramische Teile mit engen Toleranzen und feinen Oberflächenfinishs herzustellen. Durch den Einsatz von Mehrachsen-CNC-Maschinen und spezialisierten Schneidwerkzeugen können Ingenieure jetzt komplexe keramische Geometrien erzielen, die mit älteren Methoden schwer zu produzieren waren.

Arten von keramischen Materialien

Präzisionsbearbeitete Keramikteile (z.B. Teile aus Aluminiumoxid und Bornitrid). Keramische Materialien variieren stark in ihrer Zusammensetzung und ihren Eigenschaften. Jeder Typ – wie Aluminiumoxid, Siliziumkarbid oder Zirkonia – bietet ein unterschiedliches Verhältnis von Härte, Zähigkeit und thermischen Eigenschaften. Diese Unterschiede bestimmen den geeigneten Bearbeitungsansatz für jedes Material. Zu den gängigen Ingenieurkeramiken gehören:

Alumina (Al₂O₃): Extrem hart und verschleißfest, mit hoher Temperaturtoleranz. Bearbeitete Aluminiumoxidteile (wie Isolierhülsen und Schneidwerkzeuge) nutzen die hohe Härte und Korrosionsbeständigkeit. Ultrareines Aluminiumoxid wird häufig für Halbleitersubstrate und biomedizinische Implantate verwendet.

Zirconia (ZrO₂): Bekannt für außergewöhnliche Zähigkeit und Festigkeit. Die hohe Bruchzähigkeit und chemische Inertheit von Zirkonia machen es wertvoll für Zahn-/Medizinimplantate und Verschleißteile. Seine hohe Härte ermöglicht auch schnellere Schnittgeschwindigkeiten bei der Bearbeitung mit CNC-Geräten.

Silicon Carbide (SiC): Ein superhartes Keramikmaterial mit hervorragender Wärmeleitfähigkeit und Schlagfestigkeit. SiC wird häufig zu Schneidplatten und wärmeableitenden Strukturen bearbeitet. Seine hohe Wärmeleitfähigkeit hilft, die Schneidwärme abzuleiten und verringert den Werkzeugverschleiß während der Bearbeitung.

Boron Nitride (BN): Ein hexagonales Keramikmaterial mit niedriger Dielektrizitätskonstante und herausragender Wärmewechselbeständigkeit. Im Vergleich zu Oxidkeramiken ist hexagonales BN leichter zu bearbeiten und wird für Präzisionssubstrate, Wärmetauscher und elektronische Bauteile verwendet.

Quartz (Fused Silica): Reines SiO₂ mit überlegenen optischen und elektrischen Eigenschaften. Es hat eine hohe Zugfestigkeit und thermische Stabilität, erfordert jedoch aufgrund seiner Härte in der Regel Diamantwerkzeuge oder Wasserstrahlschneiden zur Bearbeitung. Bearbeitete Quarzbauteile kommen in Halbleitergeräten und Hochtemperaturoptiken zum Einsatz.

Jeder Keramiktyp erfordert maßgeschneiderte Bearbeitungsmethoden, um seine Stärken auszuschöpfen, ohne Risse oder Werkzeugbeschädigungen zu verursachen.

Traditionelle keramische Bearbeitungstechniken

Vor der weitverbreiteten Verwendung von CNC wurden Keramikteile durch Verfahren wie folgende geformt und fertiggestellt:

Sinterung und Grünes Bearbeiten Keramische Pulver werden gepresst und gesintert. Im grünen (nicht gesinterten) Zustand können Teile mit Hartmetall- oder Diamantwerkzeugen CNC-bearbeitet und anschließend schließlich gesintert werden, um die Dichte zu erhöhen.

The translation of "Grinding/Lapping" to German (Germany) is "Schleifen/Polieren". Schleifscheiben oder das Polieren mit Diamantschlamm entfernen Material auf nahezu endgültige Abmessungen. Dadurch werden enge Toleranzen und glatte Oberflächen erreicht, jedoch ist dieser Prozess langsam und belastet die Werkzeuge. Feines Polieren wird oft für die endgültige Oberflächenbehandlung verwendet.

Ultraschallbearbeitung Ein vibrierendes Werkzeug mit abrasivem Schlamm entfernt Material von sehr harten, spröden Keramiken, ohne direkten mechanischen Einfluss, was es nützlich für das Bohren und feine Merkmale macht.

The translation of "Electrical Discharge Machining (EDM)" to German is "Funkenerosionsbearbeitung (EDM)".: Die Funkenerosion (EDM) kann leitfähige Keramiken oder kohlenstoffgefüllte Keramiken in komplexe Formen schneiden. Zum Beispiel wird EDM verwendet, um Siliziumkarbid-Motorventile und Lager für die Automobilindustrie zu formen. Es schneidet ohne direkten Druck und vermeidet so Brüche in extrem harten Keramiken.

Laser-/Wasserstrahlschneiden: Hochleistungs-Laser oder abrasive Wasserstrahlschneider schneiden Keramikplatten in grobe Formen. Beispielsweise beginnen Luftfahrtteile oft mit lasergeschnittenen Rohlingen und ultraschallbasiertem Finish, um leichte, präzise Komponenten zu erzeugen.

Diese konventionellen Methoden beinhalten oft mehrere Schritte und eine sorgfältige Handhabung, da Keramiken anfällig für Risse durch mechanische Belastung sind. Hybride Ansätze (z. B. die Kombination von Schleifen und EDM) sind gängig, um Präzision und Kosten in Einklang zu bringen.

CNC-Bearbeitungsverfahren

CNC-Bearbeitung wendet computersteuergeführtes Fräsen, Drehen oder Schleifen an, um Keramikteile zu formen. Ein typischer CNC-Prozess umfasst:

1.Design & CAM: Der Teil ist in CAD modelliert. CAM-Software erzeugt G-Code mit präzisen Werkzeugbahnen.

2.Setup: Ein gesinterter oder grüner Keramikrohling ist starr in der CNC-Maschine fixiert. Weiche Backen, Vakuumspannfutter oder spezielle Klemmen verhindern Spannungen auf dem spröden Material.

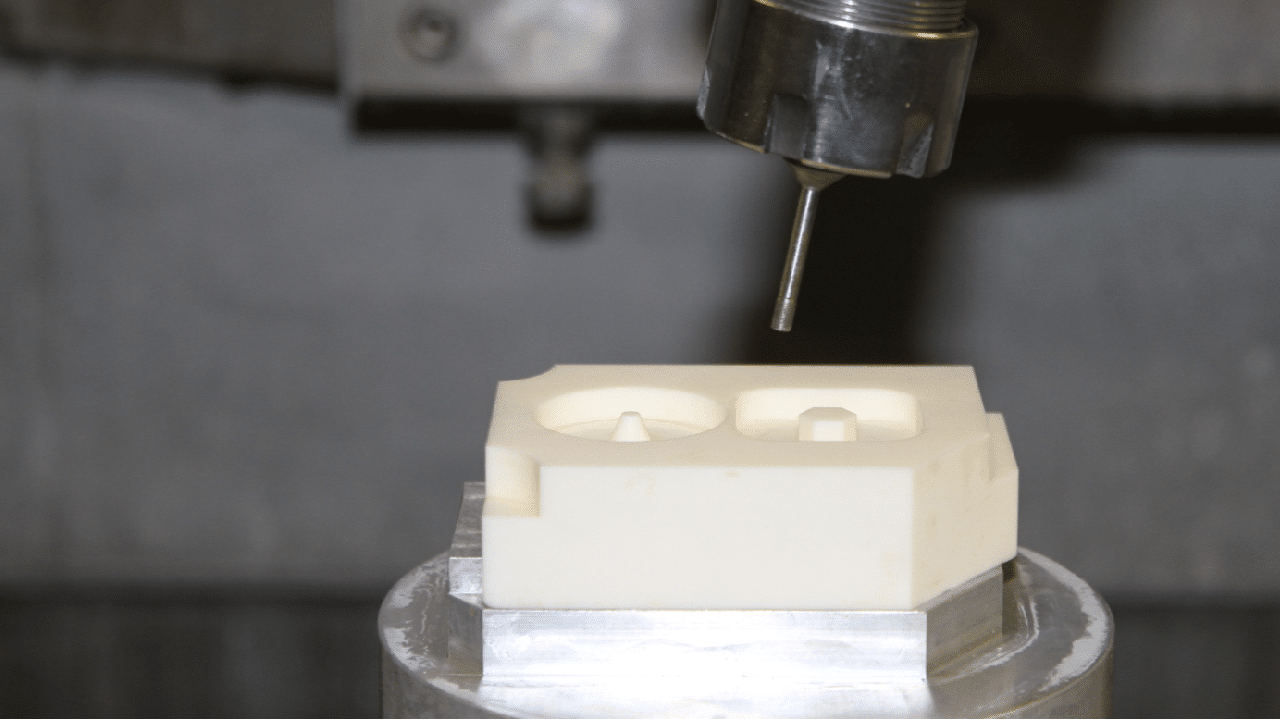

3.Rough Machining: Grobe diamantbeschichtete Fräser oder Formwerkzeuge entfernen den Großteil des Materials bei moderaten Vorschüben.

4.Finish Machining: Feinbearbeitungen mit Hochgeschwindigkeits-Diamantwerkzeugen mit kleinem Durchmesser erreichen die endgültigen Abmessungen und die Oberflächenbeschaffenheit.

5.Inspektion: Das fertige keramische Bauteil wird gemessen (häufig mit Koordinatenmessgeräten oder optischen Messmitteln), um die dimensionalen Genauigkeit zu überprüfen.

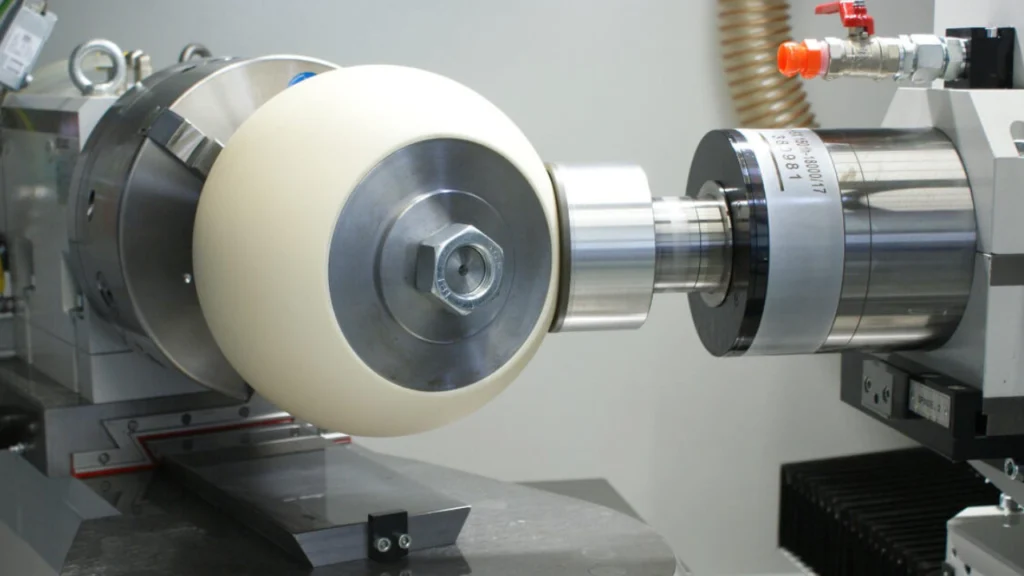

Mehrachsen-CNC-Fräsen eines zylindrischen Keramikteils mit einem Diamantwerkzeug. Moderne 4- oder 5-Achsen-CNC-Zentren ermöglichen komplexe keramische Formen mit hoher Präzision. Beispielsweise kann das gleichzeitige Fräsen an fünf Achsen schräg stehende Merkmale oder Löcher erzeugen, die mit einfacheren Maschinen unmöglich wären. Starre Maschinenrahmen und leistungsstarke Spindeln minimieren Durchbiegung und Vibration. In vielen Fällen, The translation of "ceramic materials machining" to German is "Bearbeitung von keramischen Materialien." wird nass (mit Kühlmittel) durchgeführt, um Späne zu entfernen und die Schnittzone zu kühlen, obwohl die Trockenbearbeitung verwendet wird, wenn es entscheidend ist, die Teile von Feuchtigkeit fernzuhalten. Eine ordnungsgemäße CNC-Prozessplanung – einschließlich Werkzeugbahnstrategien wie trochoidales Fräsen zur Reduzierung der Kräfte – ist entscheidend, um Abplatzungen zu vermeiden.

Werkzeuge für die Bearbeitung von Keramiken

Die Auswahl des richtigen Schneidwerkzeugs ist entscheidend für die CNC-Bearbeitung von Keramik. Die härtesten Werkzeugmaterialien werden verwendet, um keramische Materialien zu schneiden:

Diamond Tools: Diamantbeschichtete oder polykristalline Diamant (PCD) Fräser und Schleifscheiben bieten überlegene Härte und Verschleißfestigkeit. Sie erzeugen die beste Oberflächenqualität auf Oxiden und Nitriden. Diamantfräser, Bohrer und Sägen sind Standard für die präzise Bearbeitung von Keramiken.

Tungsten Carbide Tools: Hartmetallwerkzeuge (häufig mit Diamantbeschichtungen) werden für Grob- oder weniger kritische Schnitte verwendet. Hartmetall ist zäher (weniger spröde) als Diamant, verschleißt jedoch schneller. Es wird dort eingesetzt, wo ein gewisser Werkzeugverschleiß akzeptabel ist oder die Kosten niedriger sein müssen.

Silicon Nitride (Si₃N₄) Tools: Siliziumnitrit-Schneidplatten oder Düsen werden wegen ihrer thermischen Stabilität beim Hochgeschwindigkeitsbearbeiten geschätzt. Sie behalten ihre Festigkeit bei erhöhten Temperaturen und widerstehen thermischen Schocks, was vorteilhaft für längere Grobbearbeitungen ist.

Cubic Boron Nitride (CBN) Tools: CBN ist nahezu so hart wie Diamant und wird häufig in gesinterten Schleifwerkzeugen für die Keramikkornbearbeitung eingesetzt. Es zeichnet sich bei der Bearbeitung von sehr harten Siliziumnitrid- oder Bornkarbidkeramiken aus, die Diamantwerkzeuge schnell abstumpfen lassen könnten.

Im Allgemeinen haben Werkzeuge für Keramiken sehr scharfe Schneidkanten und enthalten oft Schleifmittel (Abrieb) in der Bindematrix. Die Kühlmittelzufuhr zur Schnittzone wird sorgfältig kontrolliert, um die Wärme zu reduzieren; Hochdruckwasser oder -öl kann verwendet werden, um harte Keramikspäne, die selbst abrasiv sein können, auszuspülen.

Nachbearbeitung und Veredelung

Nach der CNC-Bearbeitung verbessern zusätzliche Schritte das Keramikteil:

Stress Relieving: Ein Niedertemperatur-Backen oder -Glühen kann die unterirdischen Spannungen, die während des Schneidens entstehen, verringern. Dies reduziert das Risiko, dass Risse wachsen, wenn das Bauteil im Einsatz ist.

Fine Grinding/Polishing: Oberflächen werden häufig mit Diamant-Schleifmitteln geschliffen oder poliert, um Mikro-Risse zu entfernen und die endgültige Glattheit zu erreichen. Wie angemerkt, sind „Präzisionsschleifen und -polieren“ für keramische Substrate in der Elektronik von entscheidender Bedeutung.

Coating/Glazing: Einige Teile erhalten dünne Beschichtungen (z.B. Glasur, PVD), um die Verschleißfestigkeit oder Biokompatibilität zu verbessern. Zum Beispiel können medizinische keramische Implantate auf Hochglanz poliert oder mit biokompatiblen Schichten beschichtet werden.

Inspection & Cleaning: Dimensionalprüfungen stellen sicher, dass die Toleranzen eingehalten werden. Hochvergrößerungsinspektionen (oder Interferometrie) können winzige Oberflächenfehler erkennen. Bearbeitetes Keramikstaub (Siliziumdioxid) ist gefährlich, daher wird eine gründliche Reinigung (oft Ultraschallreinigung) durchgeführt, um alle Rückstände zu entfernen.

Diese Nachbearbeitungsprozesse stellen sicher, dass die keramische Komponente ihre strengen funktionalen Anforderungen erfüllt, sei es optische Klarheit, elektrische Isolierung oder Biokompatibilität.

Herausforderungen und Lösungen

Machining ceramics presents several challenges :

Extreme Hardness: Keramiken (insbesondere Aluminiumoxid, SiC, Si₃N₄) stumpfen Schneidwerkzeuge schnell ab. Die Werkzeuglebensdauer kann in Minuten gemessen werden.

Brittleness: Im Gegensatz zu Metallen verformen sich Keramiken nicht plastisch. Sie brechen oder reißen, wenn sie überlastet werden. Ein einziger starker Schnitt kann ein Bauteil zerstören.

Heat Buildup: Geringe Wärmeleitfähigkeit speichert Wärme an der Schneidkante. Dies kann thermische Risse in der Keramik verursachen und Werkzeuge verschlechtern.

Surface Integrity: Das Erreichen einer glatten Oberfläche ist schwierig, da selbst kleine Absplitterungen zu Schäden und Rauheiten im Untergrund führen.

Die Praxis der Branche überwindet diese Probleme mit maßgeschneiderten Strategien.

Advanced Tool Materials: Diamantbeschichtete und keramische Schneidwerkzeuge widerstehen Abnutzung und Hitze. Die Verwendung der schärfsten möglichen Schneidkanten minimiert das Abplatzen.

Optimized Parameters: Die Bearbeitung erfolgt bei niedrigeren Geschwindigkeiten und Vorschüben als bei Metallen. Flache Schnitttiefen und Abstechbewegungen werden verwendet, um Material schrittweise zu entfernen.

Coolant and Lubrication: Flutenkühlmittel oder Hochdruckkühlmittel spülen heiße Späne weg und reduzieren die Reibung. In einigen Fällen wird kryogene Kühlung (flüssiger Stickstoff) eingesetzt, um thermischen Schock zu beseitigen.

Rigid Fixturing and Damping: Robuste Spannvorrichtungen und Antivibrationsvorrichtungen verhindern ein Rattern. Vorbelastungs- oder Dämpfungssysteme können Schneidvibrationen absorbieren, sodass das Werkstück nicht bricht.

Post-Machining Treatments: Thermische Spannungsabbauzyklen und präzises Polieren helfen, kleine Risse zu „heilen“ und die Oberflächenqualität zu verbessern.

Durch die Integration dieser Lösungen können Hersteller komplexe keramische Komponenten zuverlässig herstellen, trotz der Schwierigkeiten des Materials.

Industrieanwendungen

Zirkonia-Keramikschrauben — Beispiele für hochpräzise bearbeitete Keramikkomponenten. Bearbeitete Keramiken spielen in verschiedenen Branchen eine entscheidende Rolle. Zu den wichtigsten Anwendungen gehören:

Aerospace & Defense: Leichtgewichtige, hitzebeständige Keramiken werden für Motorbauteile, Wärmeschilde und RF-Fenster verwendet. CNC-Laserschneiden und Ultraschallbearbeitung schaffen komplexe Keramikteile (z. B. Turbinenschaufeln, Radome), die das Gewicht reduzieren und die Leistung verbessern.

Electronics & Semiconductors: Keramische Substrate, Isolatoren und Kühlkörper werden mit Mikron-Toleranzen bearbeitet. Präzisionsschleifen und Polieren führen zu den glatten, ebenen Oberflächen, die für Halbleiterwafer und Leiterplatten erforderlich sind.

Medical Devices: Biokeramiken (Alumina, Zirkonia) werden zu Implantaten und chirurgischen Werkzeugen bearbeitet. Zum Beispiel werden Zirkonia-Hüftgelenkkomponenten und Zahnkronen mit Diamantwerkzeugen in exakte Formen geschnitten, wodurch verschleißfeste, biokompatible Teile entstehen.

Automotive: Harte keramische Ventile, Dichtungen und Sensorgehäuse (oft aus Siliziumkarbid oder -nitrid) halten hohen Temperaturen und Verschleiß stand. Die Elektroerosionsbearbeitung (EDM) wird verwendet, um komplexe SiC-Teile für Motoren und Hochleistungsbremsen zu schneiden.

Energy & Photonics: Keramische Komponenten sind entscheidend in Brennstoffzellen, Batterien und optischen Geräten. Zum Beispiel bieten Zirkonia-Befestigungen und -Anschlüsse (wie oben gezeigt) hervorragende Isolierung und chemische Beständigkeit in rauen Umgebungen.

Jedes Beispiel nutzt die CNC-Bearbeitung von Keramiken, um Teile zu schaffen, die durch die Metallbearbeitung nicht leicht ersetzt werden können. Wie in mehreren Fallstudien gezeigt. Die Präzision und die Materialeigenschaften von keramischen Teilen führen oft zu überlegener Haltbarkeit und Leistung.

Abschluss

Die keramische CNC-Bearbeitung kombiniert fortschrittliche Maschinen, modernste Werkzeuge und präzise Prozesskontrolle, um Teile aus extrem harten, spröden Materialien herzustellen. Durch die sorgfältige Auswahl von Werkzeugen und Parametern können Hersteller komplexe keramische Komponenten mit hoher Genauigkeit bearbeiten. Fortlaufende Fortschritte bei Schneidwerkstoffmaterialien (wie neuartigen Diamantverbunden) und Maschinenbau erweitern weiterhin die Möglichkeiten. In Hochtechnologiebranchen von der Luft- und Raumfahrt bis hin zur Biomedizin, The translation of "ceramic materials machining" to German is "Bearbeitung von keramischen Materialien." Jetzt produziert es Komponenten, die leichter, härter und hitzebeständiger als Metallteile sind, und treibt damit die Innovation im Ingenieurd Design voran. Mit dem wachsenden Bedarf an spezialisierten Keramikteilen wird die keramische CNC-Bearbeitung eine Grundlagentechnologie für die Hochleistungsfertigung bleiben.

Sources: Aktuelle Branchen- und Fachveröffentlichungen haben diesen Leitfaden informiert. Diese umfassen Materialien, die von führenden Keramikherstellern und Bearbeitungsexperten bereitgestellt werden.