In dem komplexen Geflecht der Werkstoffwissenschaften nehmen Keramiken seit langem eine bedeutende Stellung ein. Ihre einzigartige Kombination von Eigenschaften – hohe Härte, außergewöhnliche Hitzebeständigkeit und bemerkenswerte chemische Stabilität – macht sie in einer Vielzahl von Industrien unverzichtbar. Von den hochmodernen Umgebungen der Luft- und Raumfahrt sowie der Elektronik bis hin zu den präzisen Anforderungen medizinischer Anwendungen und den robusten Anforderungen des Automobilsektors spielen Keramiken eine entscheidende Rolle.

Die Reise, Keramiken in nützliche Komponenten zu formen, war jedoch nicht ohne Herausforderungen. Ihre inhärente Sprödigkeit stellt seit Jahren ein erhebliches Hindernis im Bearbeitungsprozess dar. Hier kommt die computergestützte numerische Steuerung (CNC) ins Spiel, ein technologisches Wunderwerk, das die keramische Fertigung revolutioniert hat. Dieser Blog zielt darauf ab, Sie auf eine tiefgehende Erkundung der CNC-Bearbeitung von Keramiken mitzunehmen, wobei jeder Aspekt von der grundlegenden Natur keramischer Materialien bis zu den Feinheiten des Bearbeitungsprozesses und seinen weitreichenden Anwendungen behandelt wird.

Verständnis von keramischen Materialien

Oxidkeramiken

– Aluminiumoxid ($Al_2O_3$) ist ein wahres Arbeitstier unter den Oxidkeramiken. Seine weitverbreitete Verwendung ist auf eine bemerkenswerte Reihe von Eigenschaften zurückzuführen. Mit einer hohen Härte, die es zu einem der besten Kandidaten in der Materialwelt macht, ist Aluminiumoxid äußerst verschleißfest. Dies macht es zu einer idealen Wahl für Schneidwerkzeugeinsätze, bei denen die ständige Abnutzung durch Bearbeitungsprozesse ein Material erfordert, das den Test der Zeit bestehen kann.

Zirkonia ($ZrO_2$) hingegen bringt eine einzigartige Reihe von Eigenschaften mit sich. Der Mechanismus der Phasenumwandlungshärtung hebt es hervor und verleiht ihm ein relativ hohes Maß an Zähigkeit im Vergleich zu anderen Keramiken. Diese Eigenschaft hat zu seiner Verwendung in Anwendungen wie Zahnimplantaten geführt, wo es nicht nur hart genug sein muss, um effektiv zu funktionieren, sondern auch widerstandsfähig genug, um den Kräften im Mundraum standzuhalten.

Nichtoxidgekeramiken

– Siliziumkarbid (SiC) ist ein Material, das in der Halbleiterindustrie für Aufsehen sorgt. Seine hohe Wärmeleitfähigkeit und extreme Härte machen es zu einem ausgezeichneten Kandidaten für die Verwendung in SiC-Wafern. Im Kontext der Bearbeitung sind SiC-basierte Keramiken von unschätzbarem Wert für Hochgeschwindigkeits-Schneidwerkzeuge, da sie ihre Integrität selbst bei erhöhten Temperaturen aufrechterhalten können.

Boroncarbid ($B_4C$) hat die Auszeichnung, eines der härtesten Materialien zu sein, die dem Menschen bekannt sind, nur übertroffen von Diamant. Diese extreme Härte, kombiniert mit hervorragender Verschleißfestigkeit, hat zu seinem Einsatz in Anwendungen geführt, bei denen nichts weniger als die härtesten Materialien in Frage kommen, wie zum Beispiel bei Körperpanzern und abrasiven Bearbeitungswerkzeugen.

Wesentliche Eigenschaften von Keramiken

Hohe Härte

Keramiken sind bekannt für ihre hohen Härtewerte. Nehmen wir zum Beispiel Aluminiumoxid, das eine Vickers-Härte von etwa 15 – 20 GPa aufweisen kann. Diese Härte ist sowohl ein Segen als auch ein Fluch. Während sie Keramiken äußerst verschleißfest macht, stellt sie auch eine erhebliche Herausforderung beim Bearbeiten dar. Spezialwerkzeuge und -techniken sind erforderlich, um durch diese harten Materialien zu schneiden, ohne Schäden zu verursachen.

Wärmeleitfähigkeit

Die Fähigkeit von Keramiken, hohen Temperaturen standzuhalten, ist wirklich bemerkenswert. Aluminiumoxid, mit einem Schmelzpunkt von etwa 2050 °C, kann extreme Hitze ohne nennenswerte Degradation ertragen. Diese Eigenschaft ist von größter Bedeutung in Branchen wie der Luft- und Raumfahrt, wo Komponenten wie Turbinenmotoren während des Betriebs intensiver Hitze ausgesetzt sind.

Chemische Stabilität

Keramiken sind wie die Festungen der materiellen Welt, wenn es um chemische Stabilität geht. Sie können den korrosiven Einflüssen einer Vielzahl von Chemikalien, einschließlich Säuren und Laugen, widerstehen. Dies macht sie zu einer offensichtlichen Wahl für den Einsatz in chemischen Verarbeitungsanlagen, wo die Komponenten ihre Integrität angesichts harscher chemischer Umgebungen bewahren müssen.

Elektrische Isolierung

Die meisten Keramiken sind ausgezeichnete elektrische Isolatoren. Alumina zeichnet sich insbesondere durch eine hohe elektrische Resistivität aus, was es zu einem bevorzugten Material für elektrische Bauteile wie Isolatoren und Substrate für elektronische Schaltungen macht. Diese Eigenschaft gewährleistet den sicheren und effizienten Betrieb elektrischer Systeme.

Grundlagen der CNC-Bearbeitung

CNC-Bearbeitung ist ein Fertigungsprozess, der die Art und Weise, wie wir Komponenten produzieren, revolutioniert hat. Im Kern übernimmt vorprogrammierte Computer-Software die Kontrolle und bestimmt die Bewegung von Werkzeugen und Maschinen in der Fabrik. In Bezug auf die keramische Bearbeitung sind die Präzision und Kontrolle, die die CNC-Bearbeitung bietet, nichts weniger als revolutionär.

Der Prozess beginnt mit der Erstellung eines 3D-Modells des gewünschten keramischen Bauteils mithilfe von computergestützter Designsoftware (CAD). Dieses digitale Modell wird dann in eine Reihe von Anweisungen übersetzt, die als G-Code bekannt sind. Die CNC-Maschine liest und führt diese Anweisungen mit unglaublicher Genauigkeit aus, was die Produktion komplexer keramischer Komponenten erleichtert.

Komponenten einer CNC-Maschine

Germany

Denken Sie an den Steuerung als das Gehirn der CNC-Maschine. Sie ist dafür verantwortlich, die G-Code-Anweisungen zu interpretieren und Signale an die verschiedenen Achsen der Maschine zu senden, um deren Bewegung präzise zu steuern. Moderne CNC-Steuerungen sind hochentwickelt und in der Lage, Echtzeitanpassungen basierend auf Rückmeldungen von Sensoren vorzunehmen. Dies stellt sicher, dass der Bearbeitungsprozess nicht nur genau, sondern auch anpassungsfähig an sich ändernde Bedingungen ist.

Werkzeugmaschine

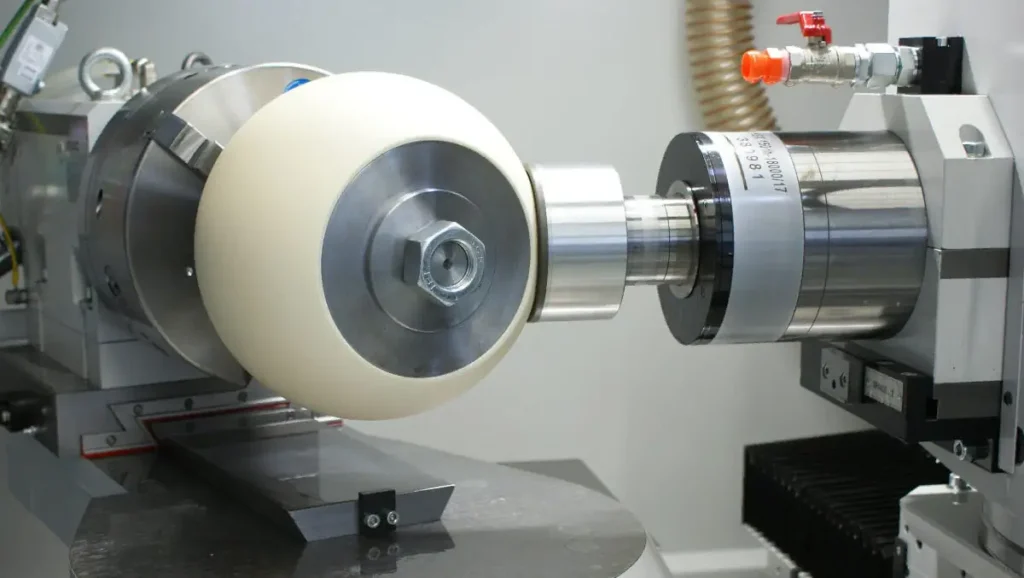

Die Werkzeugmaschine ist die physische Struktur, die die Schneidwerkzeuge und das Werkstück hält. Je nach Art des erforderlichen Bearbeitungsprozesses kann sie in Form einer Fräsmaschine, Drehmaschine oder Schleifmaschine auftreten. Im Fall der Keramikbearbeitung werden Maschinen mit Hochgeschwindigkeitsspindeln und stabilen Strukturen bevorzugt. Diese Eigenschaften ermöglichen es der Maschine, die harte und spröde Beschaffenheit von Keramiken effektiv zu verarbeiten.

Schneidwerkzeuge

Die Wahl der Schneidwerkzeuge ist ein entscheidender Faktor bei der CNC-Bearbeitung von Keramiken. Angesichts der Härte von Keramiken sind diamantbeschichtete Werkzeuge eine beliebte Wahl. Besonders Polykrystalline Diamant (PCD) Werkzeuge werden wegen ihrer außergewöhnlichen Verschleißfestigkeit hoch geschätzt. Die Auswahl des richtigen Werkzeugs ist jedoch kein Ansatz nach dem Motto „One Size Fits All“. Es erfordert eine sorgfältige Berücksichtigung des spezifischen Keramiktyps und des jeweiligen Bearbeitungsprozesses.

Ceramische Vorbearbeitungsüberlegungen

Materialauswahl

Der erste Schritt in jedem keramischen Bearbeitungsprojekt besteht darin, das richtige Material auszuwählen. Diese Entscheidung wird nicht leichtfertig getroffen, da sie von der beabsichtigten Anwendung des finalen Bauteils abhängt. Für Hochtemperaturanwendungen könnte ein Oxidkeramik wie Aluminiumoxid die beste Wahl sein. Wenn elektrische Eigenschaften von primärem Interesse sind, sollten Materialien wie Zirkonia oder bestimmte Oxidkeramiken mit spezifischen elektrischen Eigenschaften in Betracht gezogen werden.

Entwurfsoptimierung

Das Design der keramischen Komponente ist der Ort, an dem die eigentliche Magie passiert. Es ist wichtig, die Komponente so zu gestalten, dass der Bearbeitungsprozess berücksichtigt wird. Scharfe Ecken und dünne Wände sollten nach Möglichkeit vermieden werden, da sie während der Bearbeitung Spannungskonzentrationen erzeugen können, was das Risiko von Rissen erhöht. Stattdessen werden Abrundungen und abgerundete Kanten bevorzugt, da sie dazu beitragen, die Spannungen gleichmäßiger zu verteilen.

Werkstückvorbereitung

Bevor der Bearbeitungsprozess beginnen kann, muss das keramische Werkstück ordnungsgemäß vorbereitet werden. Dies umfasst oft Prozesse wie das Sintern, das hilft, die gewünschte Dichte und Härte zu erreichen. Darüber hinaus sollte die Oberfläche des Werkstücks flach und frei von Fehlern sein. Jegliche Unvollkommenheiten auf der Oberfläche können zu Ungenauigkeiten im Bearbeitungsprozess führen.

Keramische Bearbeitungsoperationen

The translation of "Cutting" to German is "Schneiden".

Das Schneiden von Keramiken ist ein delikater Balanceakt. Zum Einsatz kommen in der Regel diamantbestückte Sägeblätter oder hochgeschwindigkeitsbeschichtete Fräser. Dabei müssen jedoch Schnittgeschwindigkeit und Vorschubrate sorgfältig abgestimmt werden. Beim Schneiden von Aluminiumoxidkeramiken kann beispielsweise eine relativ langsame Schnittgeschwindigkeit von etwa 5–10 m/min verwendet werden. Diese langsamere Geschwindigkeit hilft, übermäßige Wärmeentwicklung zu vermeiden, die zu Rissen im spröden keramischen Material führen kann.

Bohrung

Das Bohren von Löchern in Keramiken ist keine leichte Aufgabe. Spezialisierte, diamantbeschichtete Bohrer sind erforderlich, und der Spitzenwinkel des Bohrers ist entscheidend. Ein geeigneter Spitzenwinkel gewährleistet einen sanften Eintritt in das keramische Material. Um zusätzlich Probleme wie das Verstopfen durch Späne zu vermeiden, wird häufig eine Stufenbohrtechnik verwendet. Dabei wird der Bohrer regelmäßig zurückgezogen, um die Späne zu beseitigen, was einen effizienteren und genaueren Bohrprozess ermöglicht.

Fräsen ist der Schlüssel zur Herstellung komplexer Formen und Merkmale auf keramischen Komponenten. Das Hochgeschwindigkeitsfräsen mit diamantbeschichteten Fräsern kann sehr effektiv sein, erfordert jedoch eine sorgfältige Optimierung der Parameter. Die Schnitttiefe und der Vorschub müssen angepasst werden, um Werkzeugverschleiß und Beschädigungen des Werkstücks zu vermeiden. In den ersten Durchgängen beim Fräsen eines keramischen Werkstücks kann eine geringe Schnitttiefe von etwa 0,1 bis 0,3 mm verwendet werden, um das Material schrittweise zu formen.

Schleifen

Das Schleifen ist der letzte Schliff im keramischen Bearbeitungsprozess, der verwendet wird, um die gewünschte Oberflächenbeschaffenheit und Maßgenauigkeit zu erreichen. Diamantbasierte Schleifscheiben sind die bevorzugte Wahl für diesen Vorgang. Der Schleifprozess lässt sich in zwei Hauptphasen unterteilen: das Grobschleifen, das eine erhebliche Menge an Material entfernt, und das Feinschleifen, das die Oberfläche zu einem hochwertigen Finish poliert.

Entgraten

Nach der Bearbeitung haben keramische Komponenten oft Grate an ihren Kanten. Diese Grate können die Funktionalität und Ästhetik des Bauteils beeinträchtigen, daher müssen sie entfernt werden. Das Entgraten kann durch verschiedene Methoden erfolgen, wie z.B. durch den Einsatz von Schleifbürsten, chemischem Ätzen oder Ultraschallreinigung. Jede Methode hat ihre eigenen Vorteile und wird entsprechend den spezifischen Anforderungen des Bauteils ausgewählt.

Oberflächenveredelung

Um die Qualität der keramischen Komponente wirklich zu verbessern, werden häufig Oberflächenbearbeitungsverfahren eingesetzt. Polieren ist eine gängige Technik, die verwendet wird, um die Oberflächenrauhigkeit zu reduzieren und das allgemeine ästhetische Erscheinungsbild zu verbessern. In der Halbleiterindustrie wird chemisch-mechanisches Polieren (CMP) eingesetzt, um ultraglatte Oberflächen auf keramischen Substraten zu erzielen und die ordnungsgemäße Funktion elektronischer Komponenten sicherzustellen.

Herausforderungen in der keramischen CNC-Bearbeitung und Lösungen

Sprödbruch

Die spröde Natur von Keramiken ist sowohl ihre Stärke als auch ihre Achillesferse. Während der Bearbeitung sind sie äußerst anfällig für spröde Brüche. Dies kann aufgrund verschiedener Faktoren auftreten, einschließlich übermäßiger Spannungs konzentrierungen, plötzlicher Änderungen der Schnittkräfte oder unzureichender Werkzeuggeometrie. Ein spröder Bruch kann ein ansonsten perfekt bearbeitetes Werkstück ruinieren und zu erhöhten Produktionskosten führen.

Die Verhinderung von spröden Brüchen erfordert einen mehrgleisigen Ansatz. Zunächst müssen die Schnittparameter sorgfältig optimiert werden. Manchmal kann es hilfreich sein, eine niedrigere Schnittgeschwindigkeit und eine höhere Vorschubrate zu verwenden, um die Wahrscheinlichkeit eines spröden Bruchs zu verringern. Zweitens spielt die Werkzeuggeometrie eine entscheidende Rolle. Werkzeuge mit abgerundeten Kanten können die Schnittkräfte gleichmäßiger verteilen, wodurch Spannungs Konzentrationen minimiert und das Risiko eines Bruchs reduziert wird.

Werkzeugverschleiß

Die hohe Härte von Keramiken belastet die Schneidwerkzeuge und führt zu erheblichem Verschleiß während der Bearbeitung. Sogar diamantbeschichtete Werkzeuge, die zu den langlebigsten Optionen gehören, erfahren im Laufe der Zeit Verschleiß. Übermäßiger Werkzeugverschleiß kann zu einem Verlust der Bearbeitungsgenauigkeit und der Oberflächenqualität führen, was sich auf das Endprodukt auswirkt.

Um Werkzeugverschleiß zu bekämpfen, sind hochwertige Schneidwerkzeuge mit fortschrittlichen Beschichtungen unerlässlich. Einige moderne Diamantbeschichtungen sind so konzipiert, dass sie eine bessere Haftung und Verschleißfestigkeit aufweisen. Eine regelmäßige Werkzeugüberwachung ist ebenfalls entscheidend. Indem die Bediener den Werkzeugverschleiß genau im Auge behalten, können sie Werkzeuge zur richtigen Zeit ersetzen, um die Bearbeitungsqualität aufrechtzuerhalten. Darüber hinaus kann die Verwendung eines Kühlschmiermittels während der Bearbeitung helfen, die Temperatur an der Werkzeug-Werkstück-Schnittstelle zu senken und so die Werkzeuglebensdauer zu verlängern.

Wärmeerzeugung

Die Bearbeitung von Keramiken erzeugt eine erhebliche Menge an Wärme. Die hohe Härte des Materials und die Reibung zwischen Werkzeug und Werkstück tragen zu dieser Wärmeentwicklung bei. Übermäßige Wärme kann zu thermischen Spannungen in der Keramik führen, was Risse verursachen kann, und kann auch den Werkzeugverschleiß beschleunigen, wodurch der Bearbeitungsprozess beeinträchtigt wird.

Kühlschmierstoffe sind eine einfache, aber effektive Lösung zur Wärmeentwicklung. Sie helfen, Wärme abzuleiten und Späne zu beseitigen, wodurch der Bearbeitungsprozess verbessert wird. In einigen Fällen kann kryogene Bearbeitung, bei der flüssiger Stickstoff verwendet wird, um das Werkzeug und das Werkstück zu kühlen, eingesetzt werden, um eine effizientere Wärmeableitung zu erreichen. Diese Technik kann die negativen Auswirkungen von Wärme sowohl auf das keramische Material als auch auf das Schneidwerkzeug erheblich reduzieren.

Anwendungen von keramischen CNC-bearbeiteten Komponenten

Luft- und Raumfahrtindustrie

1. Motorbauteile

In der Luft- und Raumfahrtindustrie, wo jedes Gramm Gewicht und jeder Grad Effizienz zählen, sind CNC-bearbeitete keramische Komponenten ein Wendepunkt. Keramische Turbinenschaufeln können beispielsweise höheren Temperaturen standhalten als ihre metallischen Gegenstücke. Dies ermöglicht es den Triebwerken, effizienter zu arbeiten, weniger Treibstoff zu verbrauchen und weniger Emissionen zu produzieren. Die CNC-Bearbeitung ermöglicht das präzise Formen dieser komplex geformten Schaufeln, um die strengen aerodynamischen Anforderungen von Luft- und Raumfahrttriebwerken zu erfüllen.

2. Thermische Schutzsysteme

Wenn ein Raumfahrzeug in die Erdatmosphäre eintritt, ist es intensiver Hitze ausgesetzt. Keramische Wärmeschutzsysteme, die aus CNC-bearbeiteten Keramikelementen bestehen, sind entscheidend für den Schutz des Raumfahrzeugs. Diese Platten müssen präzise geformt werden, um den Konturen des Raumfahrzeugs zu entsprechen, und die CNC-Bearbeitung stellt sicher, dass sie mit den erforderlichen Abmessungen und Oberflächenveredelung hergestellt werden, um zuverlässigen Schutz während des Wiedereintritts zu bieten.

Elektronikindustrie

1. Substrate

Die Elektronikindustrie ist stark auf keramische Substrate angewiesen, um integrierte Schaltungen zu montieren. Aluminiumoxid- und Zirkonoxidkeramiken sind aufgrund ihrer hervorragenden elektrischen Isolierung und Wärmeleitfähigkeit beliebte Wahlmöglichkeiten. Die CNC-Bearbeitung kann auf diesen Substraten komplexe Muster von Löchern und Leiterbahnen erzeugen, die eine ordnungsgemäße Verbindung von elektronischen Komponenten ermöglichen. Diese Präzision ist entscheidend für den zuverlässigen Betrieb moderner elektronischer Geräte.

2. Isolatoren

Keramische Isolatoren spielen eine entscheidende Rolle bei der Isolierung elektrischer Komponenten. CNC-bearbeitete keramische Isolatoren können mit komplexen Formen entworfen werden, um spezifischen elektrischen Baugruppen zu entsprechen. Ihre hohe elektrische Resistivität und mechanische Festigkeit machen sie ideal für diese Anwendung und gewährleisten die Sicherheit und Effizienz elektrischer Systeme.

The translation of "Medical Industry" to German (Germany) is "Medizinische Industrie".

1. Zahnimplantate

Zirkonoxid-Zahnimplantate haben in den letzten Jahren an Beliebtheit gewonnen, aufgrund ihrer Biokompatibilität, ästhetischen Anziehungskraft und mechanischen Eigenschaften. CNC-Bearbeitung wird genutzt, um diese Implantate präzise zu formen und an die individuelle Anatomie des Kieferknochens jedes Patienten anzupassen. Diese Fähigkeit, maßgeschneiderte Implantate zu erstellen, hat die Erfolgsquote von Zahnimplantatverfahren erheblich verbessert und bietet den Patienten eine natürlichere und funktionellere Lösung.

2. Medizinprodukte

Keramiken werden auch in einer Vielzahl von medizinischen Geräten eingesetzt, von chirurgischen Instrumenten bis hin zu Bauteilen in diagnostischen Geräten. Die CNC-Bearbeitung sorgt dafür, dass diese Bauteile mit der hohen Präzision hergestellt werden, die für medizinische Anwendungen erforderlich ist. Die Biokompatibilität und chemische Stabilität von Keramiken machen sie geeignet für den Einsatz im menschlichen Körper, während die CNC-Bearbeitung die Produktion von Bauteilen ermöglicht, die strengen medizinischen Standards entsprechen.

Automobilindustrie

1. Motorbauteile

In Hochleistungsautomotoren können keramische Komponenten erhebliche Vorteile bieten. Keramische Kolben und Zylinderlaufbuchsen beispielsweise können höheren Temperaturen und Drücken standhalten und so die Effizienz des Motors verbessern. Die CNC-Bearbeitung wird verwendet, um diese Komponenten mit der notwendigen Präzision herzustellen, damit sie richtig im Motor passen und eine optimale Leistung gewährleisten.

2. Abgasanlagen

Keramische Katalysatoren sind ein integraler Bestandteil von Automobil-Abgassystemen. CNC-Bearbeitung wird verwendet, um die keramischen Substrate innerhalb dieser Katalysatoren mit den präzisen, honigwabenartigen Strukturen herzustellen, die für eine effiziente Gasumwandlung erforderlich sind. Dies trägt zur Reduzierung von Emissionen und zur Verbesserung der Umweltleistung von Fahrzeugen bei.

Zukünftige Trends in der keramischen CNC-Bearbeitung

Erweiterte Werkzeugmaterialien

1. Nanokomposite-Werkzeuge

Die Zukunft der keramischen CNC-Bearbeitung sieht vielversprechend aus mit der Entwicklung von Nanokompositwerkzeugen. Diese Werkzeuge, die nanoskalige Verstärkungen enthalten, sollen noch höhere Härte-, Verschleißfestigkeits- und Zähigkeitswerte bieten. Beispielsweise könnten Werkzeuge mit kohlenstoffnanoröhrenverstärkten Beschichtungen in der Lage sein, höhere Schnittkräfte und Temperaturen standzuhalten, was eine schnellere und effizientere Bearbeitung von Keramiken ermöglicht. Dies könnte den Produktionsprozess revolutionieren, die Kosten senken und die Produktivität steigern.

2. Selbstschärfende Werkzeuge

Eine weitere spannende Entwicklung am Horizont ist die Entwicklung von selbstschärfenden Werkzeugen für die Keramikbearbeitung. Diese Werkzeuge wären in der Lage, ihre Schneidengeometrie während der Bearbeitung aufrechtzuerhalten, wodurch häufige Werkzeugwechsel entfallen. Dies verbessert nicht nur die Bearbeitungseffizienz, sondern senkt auch die Produktionskosten. Die Forschung ist im Gange, um diese Technologie zu perfektionieren, und sie könnte einen erheblichen Einfluss auf die Keramikbearbeitungsindustrie haben.

Automatisierung und Robotik

1. Automatisierte Bearbeitungszellen

Die Integration von CNC-Bearbeitung mit Automatisierung und Robotik wird in der Keramikherstellung zunehmend üblich. Automatisierte Bearbeitungszellen können mehrere Bearbeitungsoperationen in Folge ausführen, während Roboter das Be- und Entladen der Werkstücke übernehmen. Dies steigert nicht nur die Produktivität, sondern verbessert auch die Konsistenz des Bearbeitungsprozesses. Der Einsatz von Automatisierung verringert zudem das Risiko menschlicher Fehler und sorgt für qualitativ hochwertigere keramische Komponenten.

2. Adaptive Regelungssysteme

Adaptive Steuerungssysteme stehen kurz davor, die keramische CNC-Bearbeitung zu revolutionieren. Diese Systeme nutzen Sensoren, um den Bearbeitungsprozess in Echtzeit zu überwachen und die Schnittparameter entsprechend anzupassen. Wenn beispielsweise Werkzeugverschleiß erkannt wird, kann das System automatisch die Vorschubgeschwindigkeit oder Schnittgeschwindigkeit anpassen, um die Bearbeitungsgenauigkeit aufrechtzuerhalten. Dieses Maß an intelligenter Steuerung wird zu einer effizienteren und präziseren keramischen Bearbeitung führen, um den wachsenden Anforderungen verschiedener Branchen gerecht zu werden.

Neue keramische Materialien und Verbundwerkstoffe

1. Funktional gradierte Keramiken

Funktional gradierte Keramiken stellen eine neue Grenze in der Materialwissenschaft dar. Diese Keramiken weisen eine allmähliche Veränderung der Zusammensetzung und Eigenschaften über ihr Volumen auf. Die CNC-Bearbeitung wird entscheidend sein, um diese Materialien in nützliche Komponenten zu formen. Sie können so gestaltet werden, dass sie in verschiedenen Bereichen unterschiedliche Eigenschaften aufweisen, wie zum Beispiel hohe Härte an der Oberfläche für Verschleißfestigkeit und bessere Zähigkeit im Kern für Schlagfestigkeit. Dies eröffnet neue Möglichkeiten für Anwendungen in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie.

2. Hybridkeramik – Metallverbundwerkstoffe

Die Entwicklung von hybriden Keramik-Metall-Verbundwerkstoffen ist ein weiterer spannender Trend. Diese Verbundwerkstoffe kombinieren die besten Eigenschaften von Keramiken und Metallen, wie die hohe Härte von Keramiken und die Duktilität von Metallen. Die CNC-Bearbeitung wird erforderlich sein, um diese komplexen Verbundwerkstoffe in Komponenten für eine Vielzahl von Anwendungen zu bearbeiten. Dies könnte zur Schaffung von stärkeren, vielseitigeren Komponenten in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik führen.

Die keramische CNC-Bearbeitung hat sich zu einem anspruchsvollen und unverzichtbaren Fertigungsprozess entwickelt. Trotz der Herausforderungen, die durch die spröde und harte Natur von Keramiken entstehen, haben kontinuierliche Fortschritte in der Werkzeugtechnik, den Bearbeitungstechniken und der Prozesskontrolle die Produktion von hochpräzisen keramischen Komponenten in verschiedenen Branchen ermöglicht.

Wenn wir in die Zukunft blicken, versprechen die Trends in fortschrittlichen Werkzeugmaterialien, Automatisierung und der Entwicklung neuer Keramikmaterialien und Verbundstoffe, die Möglichkeiten der keramischen CNC-Bearbeitung weiter auszubauen. Ob es um die Verbesserung der Leistung von Luftfahrttriebwerken, die Energieversorgung der nächsten Generation elektronischer Geräte, die Verbesserung medizinischer Behandlungen oder die Revolutionierung der Automobilindustrie geht – die keramische CNC-Bearbeitung wird weiterhin eine entscheidende Rolle bei der Förderung von Innovation und Fortschritt spielen. Die Reise der keramischen CNC-Bearbeitung ist bei weitem noch nicht zu Ende, und die Möglichkeiten für die Zukunft sind wirklich spannend.