Konzeptdefinition: Technologischer Sprung vom Prototyping zur Schnellproduktion

Rapid Prototyping (RP) entstand in den 1980er Jahren, wobei das Kernprinzip der Bau dreidimensionaler fester Objekte auf der Methode der „geschichteten Überlagerung“ ist. Ihr herausragendstes Merkmal ist die Befreiung von der Abhängigkeit von Formen in der traditionellen Fertigung, wobei der gesamte Prozess von digitalen Modellen gesteuert wird. Als eine fortschrittliche Richtung des RP unterscheidet sich Rapid Manufacturing (RM) darin, dass es direkt auf die Produktion von funktionalen Teilen für den Endgebrauch abzielt – wie z. B. maßgeschneiderte Innenkomponenten in der Automobilindustrie und personalisierte Implantate im medizinischen Bereich – anstatt sich auf die Überprüfung von Prototypen zu beschränken. Obwohl ihre technischen Wege stark überlappen, gibt es grundlegende Unterschiede in ihren Anwendungszielen. Aus der Perspektive der aktuellen industriellen Praxis erfordert RM jedoch weiterhin eine kontinuierliche Optimierung in Bezug auf die Produktionseffizienz (z. B. Herstellungszeit von Einzelteilen), Materialleistung (z. B. Langzeitalterungsbeständigkeit) und Kostenkontrolle (z. B. Abgrenzung der Anlagendeckung) in Kombination mit spezifischen Branchenszenarien.

Kerntechnologiesystem: Merkmale und Entwicklung von Mainstream-Prozessen

Derzeit folgen die drei ausgereiftesten RP-Technologien in industriellen Anwendungen alle der Logik „schichtweise Diskretisierung + überlagerte Formgebung“, unterscheiden sich jedoch erheblich in Bezug auf Materialkompatibilität und Präzisionsleistung. Die Auswahl in praktischen Anwendungen sollte auf spezifischen Szenarien basieren:

- Stereolithographie-Apparat (SLA)Verwendet flüssiges lichtempfindliches Harz als Rohmaterial, das punktuell durch einen ultravioletten Laser gehärtet wird. In praktischen Anwendungen kann die industrielle ProX 800-Ausrüstung von 3D Systems die Präzision stabil innerhalb von ±0,13 mm (±0,005″) steuern und eine Oberflächenrauhigkeit von Ra 2,0-3,5 μm bei der Herstellung von Prototypen für Gehäuse von Haushaltsgeräten erreichen, wodurch sie sich für Szenarien eignet, die eine hohe Erscheinungspräzision erfordern.

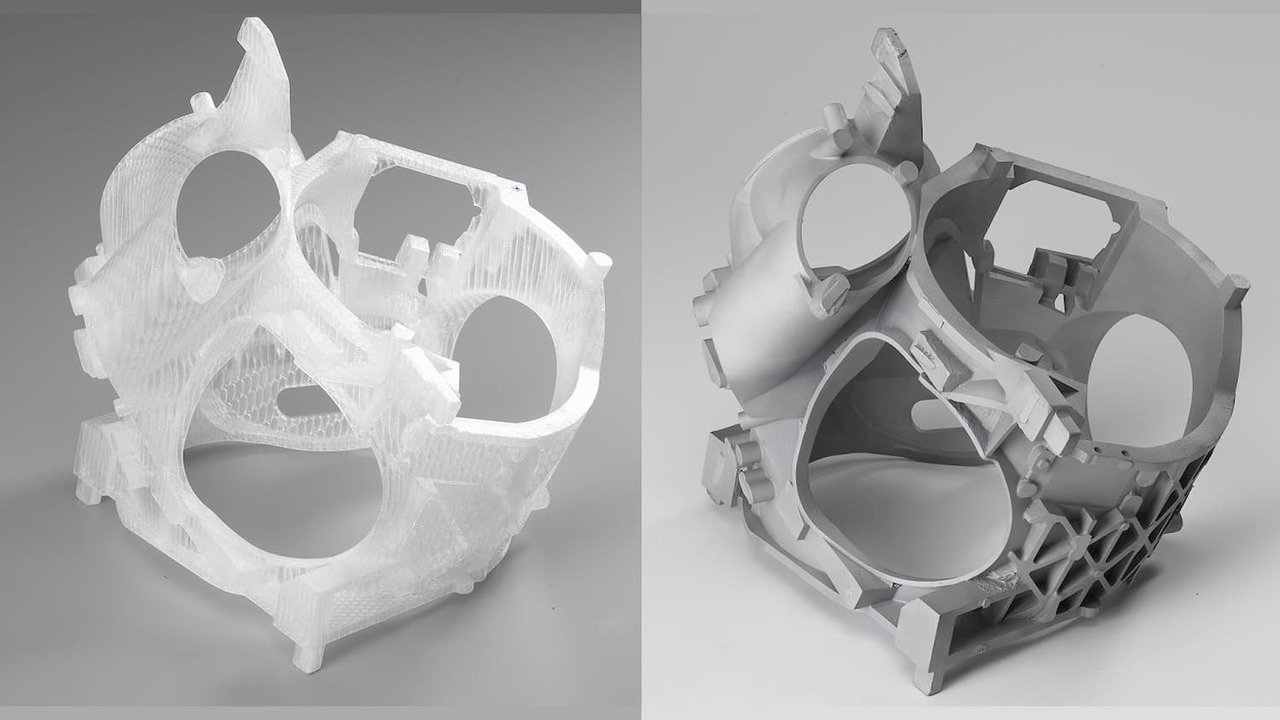

- Selektives Lasersintern (SLS)Vorgeschlagen von Professor C. R. Dechard von der Universität Texas (USA) im Jahr 1989, wurde es zunächst für die Formgebung von Nylonpulver verwendet. Der entscheidende Vorteil dieses Verfahrens besteht darin, dass nicht gesintertes Pulver komplexe Strukturen auf natürliche Weise unterstützen kann – zum Beispiel kann die EOS M 290-Ausrüstung in der Versuchsanfertigung von Luft- und Raumfahrtkomponenten Ti-6Al-4V-Pulver sintern, um direkt Brennstoffdüsen mit internen Flusskanälen herzustellen, ohne dass ein zusätzliches Unterstützungsdesign erforderlich ist, was zu nahezu unbegrenzter geometrischer Freiheit führt.

- Fused Deposition Modeling (FDM)Formt Teile durch das Extrudieren von Filamenten (z.B. ABS, PLA) durch eine beheizte Düse, mit relativ niedrigen Anschaffungskosten. Am Beispiel des gängig verwendeten Prototypen-Geräts Ultimaker S5 liegt die Toleranz beim Drucken eines Kunststoffbauteils mit den Abmessungen 300mm×200mm×100mm normalerweise bei ±0,5% (mit einer unteren Grenze von ±0,5mm), was es besser geeignet macht für die Herstellung von Prototypen zur strukturellen Verifikation. Eine Nachbearbeitung ist erforderlich für Szenarien mit hohen Präzisionsanforderungen.

In den letzten Jahren haben hybride Prozesse allmählich die Einschränkung der Verwendung von Einzelmaterialien in traditionellen Rapid Prototyping-Technologien überwunden. Zum Beispiel integriert der FX10-Drucker von Markforged die Verfahren Fused Filament Fabrication (FFF) und Metal FFF – er druckt zunächst eine kohlenstofffaserverstärkte Kunststoffmatrix über FFF, bettet dann Metallfilamente ein und verarbeitet das Bauteil schließlich durch ein dreistufiges Verfahren aus „Drucken-Entbinden-Sintern“. Dies ermöglicht die Herstellung von Luftfahrtverbindern (z. B. UAV-Landezeughalterungen), die sowohl hohe Festigkeit als auch leichte Eigenschaften kombinieren. In Anwendungen bei einem unterstützenden Unternehmen der Luftfahrt in Shenzhen hat diese Art von Ausrüstung die integrierte Fertigung von Kleinserien (weniger als 50 Stück) von Komponenten realisiert und die Arbeitsstunden im Vergleich zum traditionellen kombinierte Verfahren „Kunststoffdruck + Metallbearbeitung“ um 40 % reduziert.

Kerntechnische Vorteile: Rekonstruktion der zugrunde liegenden Logik der Fertigung

Der herausragendste Vorteil der RP-Technologie liegt darin, die geometrischen Einschränkungen der traditionellen subtraktiven Fertigung (z. B. Fräsen, Schleifen) zu überwinden. Zum Beispiel ist es bei der Herstellung von Treibstoffdüsen für Flugzeugtriebwerke mit dem SLS-Verfahren möglich, direkt lange, schmale, dünnwandige Strömungskanäle mit einer Wandstärke von 0,5 mm zu formen – solche Strukturen würden bei der Verwendung traditioneller Funkenerosion (EDM) eine dreistufige Bearbeitung und Schweißmontage erfordern, was nicht nur mehrere Prozesse umfasst, sondern auch leicht zu Verformungen aufgrund von Schweißspannungen führen kann. Dieser Vorteil hat auch das Konzept des „Design for Additive Manufacturing (DfAM)“ hervorgebracht. In der aktuellen praktischen Anwendung stehen Designer jedoch weiterhin vor Engpässen bei den Werkzeugen: Zum Beispiel kann das DfAM-Modul in Autodesk Fusion 360 zwar Strukturen optimieren, die automatische Unterstützungsgenerierungsfunktion für komplexe innere Hohlräume erfordert jedoch immer noch manuelle Anpassungen, was es schwierig macht, das Prozesspotenzial vollständig auszuschöpfen.

Durch die Eliminierung des Verknüpfungspunkts für die Schimmelentwicklung ist die RP-Technologie besonders entscheidend in der Produktforschungs- und Entwicklungsphase. Am Beispiel der Automobilindustrie erfordert die traditionelle Entwicklung von Türinnenverkleidungen zunächst die Herstellung von Spritzgussformen (was etwa 3 Monate dauert und über 200.000 RMB kostet), bevor Testteile in einer Probefertigung produziert werden können; im Gegensatz dazu benötigt das Drucken derselben Art von Testteilen mit dem FDM-Verfahren nur 3 Tage (einschließlich Modell-Slicing, Drucken und einfacher Politur), mit der Möglichkeit, das 3D-Modell jederzeit zu modifizieren und erneut zu drucken. Bei der Entwicklung des ET5-Modells verwendeten inländische Startups für neue Energiefahrzeuge wie NIO diese Methode, um den Testzyklus für Karosserieabdeckteile von den traditionellen 6 Monaten auf 4 Wochen zu verkürzen, wodurch der gesamte Fahrzeug-F&E-Zyklus um fast 1 Jahr verkürzt wurde.

In Szenarien der Kleinserienanpassung zeigt die RP-Technologie erhebliche wirtschaftliche Vorteile. Als Beispiel für maßgeschneiderte Steuerungstafeln in der Haushaltsgeräteindustrie: Bei einem Produktionsvolumen von 50 Stück betragen die Kosten für herkömmliche Spritzgussformen etwa 150.000 RMB, was zu einer Formkostenverteilung von 3.000 RMB pro Stück führt; im Gegensatz dazu erfordert das Drucken über den SLA-Prozess keine Forminvestitionen, mit einem Stückpreis von etwa 800 RMB, wodurch die Gesamtkosten um über 60 % gesenkt werden. Der medizinische Bereich bietet ein noch typisches Beispiel: Das Orthopädieteam des Beijing Jishuitan Krankenhauses nutzte den SLS-Prozess, um Hüftprothesen aus Titanlegierungen anzupassen. Im Vergleich zu herkömmlichen standardisierten Prothesen erhöhte sich dies nicht nur die chirurgische Anpassungsrate von 85 % auf 98 %, sondern senkte auch die Stückkosten um 40 % (hauptsächlich durch Einsparungen bei den Arbeitskosten in den nachfolgenden Polier- und Anpassungsprozessen).

Durch den Einsatz von 3D-Scanning- und CAD-Rekonstruktionstechnologien ermöglicht RP die schnelle Replikation von Ersatzteilen für ältere Geräte. Zum Beispiel, als Shenyang Machine Tool das Kopfteil einer konventionellen Drehmaschine CA6140 reparierte, wurde zunächst ein Faro Focus S70 3D-Scanner verwendet, um die externen Daten des Kopfstücks (mit einer Scangenauigkeit von ±0,1 mm) zu erfassen. Die Daten wurden dann mit der Geomagic Design X-Software verarbeitet, um ein CAD-Modell zu erstellen. Anschließend wurde ein Nylon-Prototyp mittels des SLS-Verfahrens gesintert, um die Montagenauigkeit zu überprüfen, und schließlich wurden Metallersatzteile auf Basis des Prototyps gefertigt – dieser gesamte Prozess dauerte nur 10 Tage, verglichen mit dem traditionellen Workflow „Kartierung-Zeichnung-Verarbeitung“, der über 1 Monat in Anspruch nimmt.

Typische Anwendungszenarien: Vom Labor bis zur industriellen Frontlinie

Über die Herstellung von Testteilen in der F&E-Phase hinaus reift auch die Anwendung von RP-Technologie in flexiblen Werkzeugen für die Massenproduktion. Zum Beispiel hat XPeng Motors bei der Montage des Batteriepakets des Modells XPeng G9 3D-gedruckte polymerbasierte flexible Werkzeuge (z.B. Positionierhilfen, Schutzbuchsen) eingesetzt, um traditionelle Metallwerkzeuge zu ersetzen. Diese flexiblen Werkzeuge sind leicht (60 % leichter als Metallwerkzeuge), können schnell an verschiedene Batteriepack-Modelle angepasst werden und senken die Stückkosten von 2.000 RMB (für Metallwerkzeuge) auf 800 RMB. Dies zeigt erhebliche Kostenvorteile in der Produktion kleiner Stückzahlen (weniger als 100 Sets).

In the field of dental healthcare, personalized denture bases manufactured via the SLA process have become a standard solution. Clinical data from the Stomatology Department of Shanghai Ninth People’s Hospital shows that by acquiring patients’ alveolar bone data through oral scanning, the resin bases printed via the SLA process have a 30% higher fit with patients’ alveolar bones compared to traditionally handcrafted bases. This significantly reduces the initial foreign body sensation experienced by patients and decreases the average number of adaptation adjustments from 2 to 1. In the orthopedic field, titanium alloy bone implants (e.g., spinal fusion cages) produced via the SLS process feature a porous structure with a porosity of 60%-70%, which promotes bone cell ingrowth and shortens the post-operative osseointegration time by 40% compared to solid implants.

Die Nachfrage der Luft- und Raumfahrtindustrie nach leichten und hochpräzisen Komponenten stimmt stark mit der RP-Technologie überein. Zum Beispiel hat die Commercial Aircraft Corporation of China (COMAC) im Rahmen der Forschung und Entwicklung des C919 Großraumjetliners den SLS-Prozess verwendet, um Nylonhalterungen im Kabineninneren herzustellen – diese Halterungen, die mittels Topologie-Optimierung entworfen wurden, sind 30 % leichter als traditionelle Halterungen aus Aluminiumlegierungen und erfüllen dennoch die Belastungsanforderungen der Kabine (Zugfestigkeit ≥ 50 MPa). Darüber hinaus können sie Rohrleitungskanäle integrieren, die mit traditionellen Verfahren schwer zu realisieren sind, was die Montageverfahren reduziert. Im Bereich der Präzisionsinstrumente können optische Komponenten (z. B. kleine Linsenhalterungen), die mittels des SLA-Prozesses hergestellt werden, eine Oberflächenrauhigkeit von weniger als Ra 3,2 μm erreichen, was die grundlegenden Anforderungen an die Oberflächenebenheit bei optischen Tests erfüllt und die Kosten um 50 % senkt, wenn sie traditionelle mechanisch bearbeitete Teile ersetzen.

Bestehende Herausforderungen: Zentrale Barrieren für die Popularisierung von Technologien

Trotz signifikanter Verbesserungen in der Präzision von industriellen RP-Geräten bleibt eine klare Lücke im Vergleich zur traditionellen Präzisionsbearbeitung. Zum Beispiel beträgt bei der Herstellung eines 500 mm langen Nylonteils über das SLS-Verfahren die dimensionale Abweichung der Teile innerhalb desselben Loses normalerweise 0,12-0,15 mm, während die Abweichung von Teilen desselben Typs, die über traditionelle CNC-Schleifverfahren bearbeitet werden, innerhalb von ±0,01 mm kontrolliert werden kann. Dies erschwert es, die Präzisionsanforderungen für Kernkomponenten von Triebwerken zu erfüllen. Kritischer ist das Problem der Prozesswiederholbarkeit: Tests, die von einem unterstützenden Unternehmen der Luftfahrtindustrie durchgeführt wurden, zeigten, dass beim Drucken identischer Teile mit demselben SLS-Gerät zu unterschiedlichen Zeiten (mit einem Abstand von 1 Monat) die Abweichung in der Zugfestigkeit 8%-10% erreichen kann, was erhebliche Auswirkungen auf die Herstellung von Strukturteilen hat, die eine stabile Leistung erfordern.

Ausrüstungs- und Materialkosten bleiben große Einschränkungen. Industrietaugliche SLS-Geräte wie das EOS M 400-4 kosten etwa 6 Millionen RMB pro Einheit, während die Kosten für spezialisiertes Nylonpulver (z. B. EOS PA2200) bei etwa 2.200 RMB/kg liegen – mehr als 14-mal so hoch wie die von herkömmlichem PP-Kunststoff (ca. 150 RMB/kg). In Bezug auf die Effizienz ist die Druckgeschwindigkeit von mittelgroßen Teilen im Allgemeinen gering: Zum Beispiel dauert das Drucken eines Kunststoffgehäuses mit den Abmessungen 200×150×100 mm über das FDM-Verfahren etwa 8 Stunden (Geschwindigkeit ~37,5 cm³/h) und über das SLS-Verfahren etwa 6 Stunden (Geschwindigkeit ~50 cm³/h), was weit unter der Minutenproduktionseffizienz herkömmlicher Spritzgussverfahren liegt und es schwierig macht, die Anforderungen an die großflächige Serienproduktion zu erfüllen.

Bestehende Druckmaterialien weisen nach wie vor Mängel in der langfristigen Leistungsfähigkeit auf. ABS-Teile, die im FDM-Verfahren gedruckt werden, haben eine Zugfestigkeit von etwa 30 MPa (getestet gemäß ASTM D638 Standards), was nur 70% der Zugfestigkeit von traditionell spritzgegossenen ABS-Teilen (etwa 43 MPa) entspricht. Darüber hinaus sind sie anfällig für Verformungen in Umgebungen über 80 °C, was sie für Hochtemperatur-Szenarien in der Nähe von Automotoren ungeeignet macht. SLA-Harzteile haben eine schlechte Alterungsbeständigkeit: Die aus dem Accura 60-Harz von 3D Systems gedruckten Teile zeigen eine Vergilbungsrate von etwa 15% und einen Rückgang der Zugfestigkeit um 12% nach 6 Monaten Exposition gegenüber ultravioletter Strahlung im Freien, was ihre Anwendung in Außenprodukten einschränkt. Bei Metallmaterialien haben Ti-6Al-4V-Teile, die im SLS-Verfahren gesintert werden, typischerweise eine Dichte von 92%-94%, was niedriger ist als die Dichte von über 99% bei geschmiedeten Teilen, und ihre Ermüdungslebensdauer beträgt nur 60%-70% der von geschmiedeten Teilen, was sie für tragende Strukturen ungeeignet macht.

Zukünftige Trends: Drei Richtungen für technologische Durchbrüche

Basierend auf dem aktuellen Fortschritt in der Forschung und Entwicklung beruht die Präzisionsverbesserung hauptsächlich auf „Hardware-Optimierung + Software-Closed-Loop-Steuerung“: In Bezug auf die Hardware werden Dual-Laser-Positionierungssysteme (z. B. Halbleiterlaser mit einer Wellenlänge von 532 nm) eingesetzt, um die Scanning-Präzision zu erhöhen; in Bezug auf die Software geben Echtzeit-Konturdetektionskameras Rückmeldungen zu dimensionalen Abweichungen, um die Druckparameter automatisch anzupassen (z. B. Laserleistung, Scangeschwindigkeit). Testgeräte des Fraunhofer IPT Instituts (Deutschland) haben eine Druckgenauigkeit von ±0,08 mm erreicht, mit der Erwartung, innerhalb von 5 Jahren die ±0,05 mm-Marke zu durchbrechen. Im Bereich der hybriden Fertigung wird die „additive + subtraktive“ integrierte Ausrüstung schrittweise implementiert – zum Beispiel kann die LASERTEC 65 3D von DMG MORI zunächst Teilrohlinge durch Laser Metal Deposition (LMD) bilden und anschließend direkt Fräsen und Nachbearbeiten, wodurch Fehler vermieden werden, die durch sekundäres Spannen von Teilen entstehen, und sie wurde in der Reparatur von Formen angewendet (z. B. zur Reparatur abgenutzter Kavitäten von Spritzgussformen).

Im Bereich der Materialien liegt der Fokus auf der Industrialisierung von Hochleistungsmaterialien: Metallmatrixverbunde wie aluminium-basierter Siliziumkarbid (Al/SiC) wurden im Kleinserien-3D-Druck eingesetzt und weisen eine Wärmeleitfähigkeit auf, die 40 % höher ist als die von reinem Aluminium, wodurch sie sich für die Herstellung von Motorengehäusen in der Automobilindustrie eignen; hochtemperaturbeständige Harze wie Victrex PEEK 450G haben eine Wärmeverzerrungstemperatur von 310℃ nach dem 3D-Druck, was es ihnen ermöglicht, in Hochtemperatur-Szenarien einige Metallteile zu ersetzen. Im Hinblick auf die Ausrüstung hat sich das modulare Design zu einem Trend entwickelt – zum Beispiel kann die F123-Serie von Stratasys verschiedene Filamente (ABS, PC, PEKK) durch den Austausch von Düsenmodulen drucken, wodurch die Investitionskosten für Unternehmen gesenkt werden; Großgeräte wie der BigRep PRO haben eine Druckgröße von 1000×1000×1000 mm, was die direkte Herstellung großer Kunststoffbauteile (z.B. Logistikpalettenformen) ermöglicht und die Montageverfahren reduziert.

Der Kern der Intelligenz liegt in der autonomen Optimierung von Prozessparametern: Machine-Learning-Algorithmen (z. B. Random-Forest-Algorithmen) werden verwendet, um historische Druckdaten (z. B. die Beziehung zwischen Laserleistung/Schichtdicke und Bauteilfestigkeit) zu analysieren, potenzielle Defekte (z. B. Verzug, Porosität) vorherzusagen und die Parameter automatisch anzupassen. Praktische Erfahrungen in einem 3D-Druck-Unternehmen haben gezeigt, dass nach der Einführung dieser Technologie die Bauteilqualifizierungsrate von 82 % auf 95 % gestiegen ist und die Zeit für die Prozessdebugging um 60 % reduziert wurde. Im Hinblick auf die ökologische Zusammenarbeit vertieft sich die Integration von RP-Technologie mit digitalen Zwillingen - BMW integrierte Echtzeit-3D-Druckdaten (z. B. Temperatur, Schichtdicke) in das digitale Zwillingsmodell während der Herstellung von Karosserieteilen für das Modell iX, um die Leistung von Bauteilen nach der Formgebung zu simulieren, potenzielle Probleme (z. B. interne Spannungsansammlungen im Voraus) zu identifizieren und einen geschlossenen Kreislauf von „Entwurf-Druck-Verifizierung“ zu realisieren.

Abschluss

Nach mehr als 40 Jahren Entwicklung hat sich die Rapid-Prototyping-Technologie von einem Laborwerkzeug zu einer wichtigen Unterstützung für die industrielle Aufrüstung entwickelt. Die Implementierung der Technologie muss jedoch weiterhin auf die spezifischen Anforderungen der Branchen abgestimmt werden: Der Medizinbereich benötigt Durchbrüche in der langfristigen Stabilität biokompatibler Materialien, die Automobilindustrie muss Effizienzengpässe in der Massenproduktion angehen, und die Luftfahrtindustrie muss die Ermüdungslebensdauer von Metallteilen verbessern. In Zukunft wird erwartet, dass RP-Technologie durch gemeinsame Durchbrüche in Materialien, Geräten und Software ein Gleichgewicht zwischen „Kleinserienanpassung“ und „hochwertiger Produktion“ findet, wodurch der Sprung von „Prototypenverifikation“ zu „Massenproduktion“ tatsächlich verwirklicht wird und sie zu einer Kerntechnologie in der digitalen Transformation der Fertigungsindustrie wird.