À l'ère de la transition énergétique et de la modernisation industrielle, les pales d'éoliennes—composants essentiels pour la conversion d'énergie—exigent une précision de fabrication sans précédent pour garantir l'efficacité et la fiabilité des équipements. En tant qu'usine de fraisage CNC spécialisée avec une expertise approfondie, nous avons livré plus de 100 000 pales de haute précision à des clients du monde entier dans les secteurs de l'énergie éolienne, des ventilateurs industriels et de l'aérospatiale. Cet article analyse la valeur fondamentale de l'usinage CNC pour les pales d'éoliennes—des percées technologiques et des innovations de processus aux applications matérielles et aux tendances industrielles—vous permettant ainsi de tirer parti de l'avenir de la fabrication de précision.

Usinage 5 axes : de la précision au niveau micron à la fabrication de géométries complexes

1. Avantage Technique : Trois Avantages Clés des Centres d'Usinage 5 Axes

·Contrôle de Précision Dynamique : En utilisant des systèmes CNC Heidenhain et des sondes laser, nous atteignons une précision de positionnement de ±0,005 mm, soit une erreur réduite de 60 % par rapport aux machines traditionnelles à 3 axes.

Maîtrise des surfaces courbes : Avec des tables rotatives duales à commande numérique, nous réalisons l'usinage en une seule configuration des pales d'éoliennes avec des angles de torsion de 12° et une rugosité de surface de 0,8 μm, éliminant ainsi l'assemblage en plusieurs étapes.

Usinage Intelligent : Un système d'optimisation des paramètres de coupe basé sur l'IA prolonge la durée de vie des outils de 20 % et augmente l'efficacité de l'usinage de 35 %.

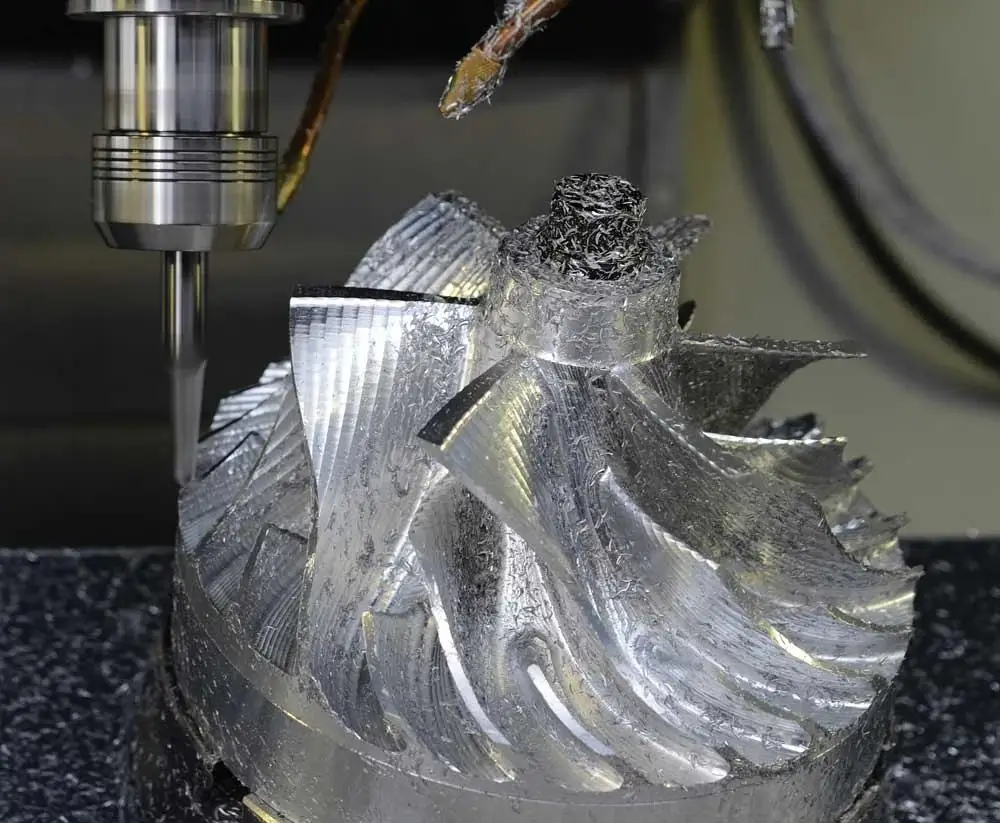

Étude de cas : Pour un rotor de ventilateur centrifuge à grande vitesse, notre usinage 5 axes a permis un fonctionnement stable à 130 000 tr/min avec une précision d'équilibre dynamique de ≤3 mg, soit 70 % de vibrations en moins par rapport aux processus de coulée.

2. Fabrication en une seule pièce de structures complexes

Usinage de rotor intégréDes micro-impulseurs de 20 mm aux impulsions de ventilateurs industriels de 1,2 m, l'usinage 5 axes intègre les moyeux, les pales et les arbres en une seule pièce, réduisant ainsi les erreurs d'assemblage.

·Conception légère : L'optimisation topologique réduit le poids des pales en alliage d'aluminium de 30 % et celui des pales en composite de fibre de carbone de 45 % sans compromettre la résistance.

Matériaux et Procédés : Des Métaux Traditionnels aux Composites Avancés

1. Science Behind Material Selection

1. Science Behind Material Selection

|

Matériel |

Applications typiques |

Propriétés Clés |

Défis de l'usinage |

|

Aluminum 6061 |

Impellers de ventilateurs industriels, souffleurs |

Résistance à la traction 276MPa, densité 2,7g/cm³ |

Contrôle de l'usure des outils (outils revêtus de diamant) |

|

Titanium TC4 |

Impellers aérospatiaux, pièces haute température |

Résistance à la traction 895 MPa, résistance à la température ≤600℃ |

Gestion de la chaleur (refroidissement haute pression) |

|

Carbone Fibre CFRP |

Lames d'éoliennes, rotors de drones. |

Module élastique 230 GPa, 4 fois la résistance spécifique de l'acier. |

Prévention de la délamination (faible vitesse d'alimentation + dispositifs à vide) |

2. Flux de travail d'usinage de pleine précision

1. Modélisation CAO : optimisation aérodynamique via UG NX, validée par des simulations CFD pour augmenter le volume d'air de 15 %.

2. Programmation CAM : Les trajectoires d'interpolation hélicoïdale à une vitesse de broche de 8 000 tr/min et un débit de 1 200 mm/min réduisent la répétition des parcours d'outils.

3. Usinage grossier : Enlever 90 % de matériau avec un fraise de diamètre Φ20 mm, en laissant une réserve de finition de 0,5 mm.

4. Finition de l'usinage : Passez à une fraise à bout sphérique de Φ8mm avec fraisage trochoïdal pour une rugosité de surface Ra≤0,4μm.

5. Traitement de surface :

· Anodisation : couche d'oxyde de 25 μm sur aluminium, dureté HV ≥ 300, résistance à la brume saline de plus de 1 000 heures.

· Revêtement au laser : Le revêtement en carbure de tungstène sur les pointes de lame augmente la résistance à l'usure de 5x, prolongeant la durée de vie à 8 ans.

Contrôle de la qualité : De l'inspection CMM à la gestion complète du cycle de vie

Système d'inspection en trois niveaux

Système d'inspection en trois niveaux

· Inspection du premier article : La CMM Zeiss effectue plus de 200 contrôles dimensionnels, atteignant un taux de réussite ≥99,5 %.

· Échantillonnage par lot : échantillonnage aléatoire de 5 % testé par analyse vibratoire pour une vibration ≤2,8 mm/s (norme ISO 10816).

· NDT (Contrôle Non Destructif) : L'inspection par ultrasons et par particules magnétiques détecte 99,9 % des défauts internes tels que les fissures.

2. Optimisation des processus basée sur les données

· Base de données des paramètres d'usinage : Plus de 1 000 ensembles de paramètres pour les matériaux, les outils et les conditions permettent une réutilisation rapide des processus.

· Maintenance prédictive : La surveillance Machine-à-Machine (M2M) suit la charge de la broche et l'usure des outils, avec une précision d'alerte précoce de 92 %.

Applications industrielles et comparaison des technologies

1. Adaptation profonde aux scénarios typiques

Secteur de l'énergie éolienne :

· Plus de 100 m de lames : l'usinage à 5 axes garantit une précision de superposition au millimètre près pour des sections de racine à 70 couches, contrôlant le poids en dessous de 30 tonnes.

· Tendance légère : Les pales en CFRP associées à l'usinage CNC réduisent le poids de 15 %, augmentant l'efficacité de la production d'énergie de 8 %.

Ventilateurs industriels :

· Résistance à la corrosion : acier inoxydable 316L avec passivation, résistant aux environnements de pH 2 à 12.

· Low-Noise Design: Aerodynamic simulations reduce noise by 10dB, meeting ISO 3744 standards.

2. Comparaison de l'efficacité avec les processus traditionnels

|

Process |

Single-Piece Time |

Material Utilization |

Complex Geometry Support |

Cost (100–1,000 Units) |

|

Usinage CNC |

4–8 hours |

80% |

Full support |

$20–$50/unit |

|

Casting |

24–48 hours |

50% |

Limited |

$10–$30/unit |

|

3D Printing |

12–24 hours |

95% |

Full support |

$80–$150/unit |

Tendances de l'industrie et innovations technologiques

1. Améliorations de la fabrication intelligente

· Technologie de jumeau numérique : La modélisation virtuelle des processus réduit les coûts d'essai-erreur de 30 % grâce à la simulation de pré-usinage.

· Lignes de production automatisées : Le chargement/déchargement robotisé permet une opération non surveillée 24/7, augmentant la capacité de production de 40%.

2. Pratiques de fabrication écologiques

· Recyclage des matériaux : récupération de fibres de verre ≥90 %, récupération de fibres de carbone ≥85 % pour les déchets composites.

· Économies d'énergie : Les broches basse consommation (≤15 kW) réduisent les émissions de carbone annuelles de 12 tonnes par machine.

3. Exploration de Matériaux Frontaliers

· Nano-revêtements : des revêtements céramiques de 5 à 10 μm sur les pales améliorent la résistance à la corrosion par 5 fois, idéaux pour les environnements éoliens en mer.

· Alliages à mémoire de forme : des pales adaptatives ajustent les angles en fonction de la vitesse du vent, améliorant l'efficacité énergétique de 12 %.

5 Considérations Clés Lors du Choix d'un Partenaire en Usinage CNC

1. Force de l'équipement : Priorisez les usines disposant de machines à 5 axes (par exemple, DMG MORI DMU 80P) et d'outils d'inspection de haute précision.

2. Expertise en Processus : Évaluer des cas de projets dans les pales éoliennes et les impulsions aérospatiales ; demander des paramètres d'usinage et des rapports d'essai.

3. Contrôle des coûts : CNC offre une utilisation des matériaux 30 % supérieure à celle de la fonderie, avec des avantages significatifs en termes de coûts pour la production en moyenne série (100 à 1 000 unités).

4. Réponse rapide : livraison de prototype en 3 jours, production en série en 7 jours et support pour les commandes d'urgence.

5. Services à valeur ajoutée : Solutions complètes incluant l'équilibrage dynamique, la prédiction de la durée de vie et l'ingénierie inverse.

FAQ

Q : Quelle est la tolérance minimale pour les pales d'éoliennes usinées par CNC ?

A : L'usinage 5 axes atteint une tolérance de ±0,005 mm, adapté aux composants de qualité aéronautique.

Q : Comment résoudre le délaminage lors de l'usinage de pales composites ?

A : Utilisez des outils recouverts de diamant, des vitesses d'avance faibles (≤500 mm/min) et des dispositifs de maintien sous vide pour éviter la rupture des fibres.

Q : Comment assurer l'équilibre dynamique des pales ?

A : Le découpage au laser ou l'ajustement du contrepoids via des machines de équilibrage permet d'atteindre une vibration de ≤2,8 mm/s.

Q : Comment le traitement de surface impacte-t-il la performance de la lame ?

A : L'anodisation triple la résistance à l'usure ; le revêtement laser prolonge la durée de vie à 8 ans dans des environnements difficiles.

L'usinage CNC pour les pales d'éoliennes, guidé par la technologie à 5 axes, la production intelligente et l'innovation matérielle, devient la norme dans l'industrie. En tant que fabricant CNC de premier plan, nous nous engageons à fournir des solutions de bout en bout - de l'optimisation de la conception à la production de masse - avec la philosophie suivante : « La précision conduit à la qualité, l'innovation conduit à l'avenir. » Contactez nos experts dès aujourd'hui pour une consultation gratuite et un devis personnalisé.