Définition du concept : Saut technologique du prototypage à la fabrication rapide

Le prototypage rapide (RP) a vu le jour dans les années 1980, avec pour principe fondamental la construction d'objets solides tridimensionnels basée sur la méthode de « superposition en couches ». Sa caractéristique la plus distinctive est de se libérer de la dépendance aux moules dans la fabrication traditionnelle, l'ensemble du processus étant guidé par des modèles numériques. En tant qu'orientation avancée du RP, la fabrication rapide (RM) se distingue par son objectif direct de production de pièces fonctionnelles destinées à un usage final—telles que des composants intérieurs personnalisés en petites séries dans l'industrie automobile et des implants personnalisés dans le domaine médical—plutôt que d'être limitée à la vérification des prototypes. Bien que leurs voies techniques soient fortement superposées, il existe des différences fondamentales dans leurs objectifs d'application. Cependant, du point de vue de la pratique industrielle actuelle, la RM nécessite encore une optimisation continue en termes d'efficacité de production (par exemple, le temps de fabrication des pièces uniques), de performance des matériaux (par exemple, la résistance au vieillissement à long terme) et de contrôle des coûts (par exemple, l'allocation de l'amortissement des équipements) en combinaison avec des scénarios spécifiques à l'industrie.

Système Technologique Fondamental : Caractéristiques et Évolution des Processus Mainstream

Actuellement, les trois technologies RP les plus matures dans les applications industrielles suivent toutes la logique de « discrétisation en couches + formation superposée », mais elles diffèrent considérablement en termes de compatibilité des matériaux et de performances de précision. Le choix dans les applications pratiques doit être basé sur des scénarios spécifiques :

- Appareil de stéréolithographie (SLA)Utilise de la résine photosensible liquide comme matière première, qui est durcie point par point par un laser ultraviolet. Dans les applications pratiques, l'équipement industriel ProX 800 de 3D Systems peut contrôler avec stabilité une précision de ±0,13 mm (±0,005″) et atteindre une rugosité de surface de Ra 2,0-3,5 μm lors de la fabrication de prototypes de coques d'appareils électroménagers, ce qui le rend adapté aux scénarios nécessitant une haute précision d'apparence.

- Sinterisation Laser Sélective (SLS)Proposé par le professeur C. R. Dechard de l'Université du Texas (États-Unis) en 1989, il a d'abord été utilisé pour le formage de poudre de nylon. L'avantage clé de ce processus est que la poudre non frittée peut naturellement supporter des structures complexes. Par exemple, lors de la production d'essai de composants aérospatiaux, l'équipement EOS M 290 peut fritté de la poudre Ti-6Al-4V pour fabriquer directement des buses de carburant avec des canaux d'écoulement internes, sans avoir besoin de conception de support supplémentaire, ce qui permet une liberté géométrique presque illimitée.

- Frittage par dépôt de filament (FDM)Forme des pièces en extrudant des filaments (par exemple, ABS, PLA) à travers une buse chauffée, avec des coûts d'équipement relativement bas. Prenant l'équipement de qualité prototype couramment utilisé, comme l'Ultimaker S5, comme exemple, lors de l'impression d'une pièce structurelle en plastique de 300 mm × 200 mm × 100 mm, la tolérance est généralement de ±0,5 % (avec une limite inférieure de ±0,5 mm), ce qui la rend plus adaptée à la fabrication de prototypes de vérification structurelle. Un post-traitement est nécessaire pour les scénarios avec des exigences de haute précision.

Ces dernières années, les processus hybrides ont progressivement surmonté la limitation de l'utilisation de matériaux uniques dans les technologies de fabrication additive traditionnelles. Par exemple, l'imprimante FX10 de Markforged intègre les procédés de Fabrication de Filament Fondu (FFF) et de FFF Métal : elle imprime d'abord une matrice en plastique renforcé de fibres de carbone via FFF, puis elle intègre des filaments métalliques, et enfin, elle traite la pièce selon une méthode en trois étapes : « impression-débondage-frittage ». Cela permet la fabrication de connecteurs aérospatiaux (par exemple, des supports de train d'atterrissage pour drones) qui allient résistance et légèreté. Dans les applications au sein d'une entreprise de soutien aérospatial à Shenzhen, ce type d'équipement a permis la fabrication intégrée de composants en petites séries (moins de 50 pièces), réduisant les heures de travail de 40 % par rapport au processus combiné traditionnel de « impression plastique + traitement métallique ».

Avantages Techniques Clés : Reconstituer la Logique Sous-jacente de la Fabrication

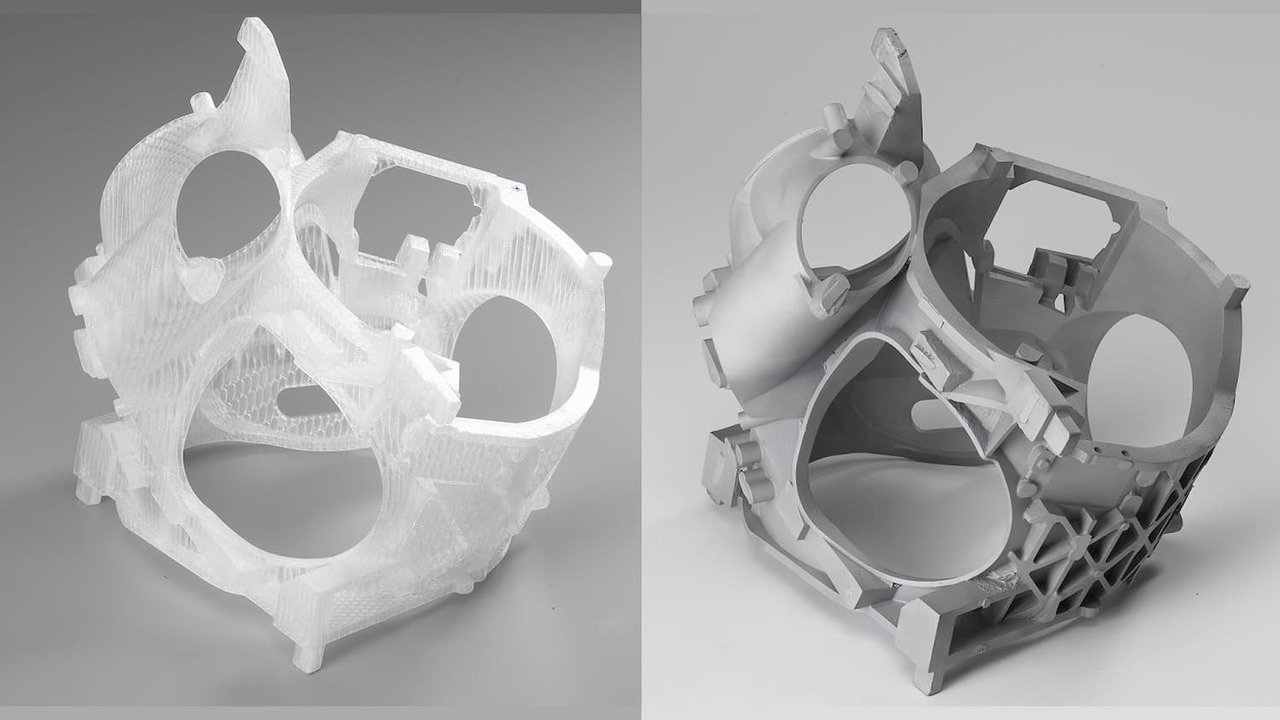

La valeur la plus marquante de la technologie de fabrication additive réside dans la rupture des limites géométriques de la fabrication soustractive traditionnelle (par exemple, fraisage, meulage). Par exemple, lors de la fabrication de buses de carburant pour moteurs d'avion en utilisant le processus SLS, il est possible de former directement des canaux d'écoulement longs, étroits et à parois minces avec une épaisseur de paroi de 0,5 mm - de telles structures nécessiteraient un traitement en trois étapes et un assemblage par soudage si l'on utilisait le fraisage par électroérosion (EDM), ce qui implique non seulement plusieurs processus, mais qui peut également facilement entraîner des déformations dues aux tensions de soudage. Cet avantage a également donné naissance au concept de « Conception pour la Fabrication Additive (DfAM) ». Cependant, dans les applications pratiques actuelles, les concepteurs sont toujours confrontés à des goulets d'étranglement en matière d'outils : par exemple, bien que le module DfAM dans Autodesk Fusion 360 puisse optimiser les structures, la fonction de génération automatique de supports pour des cavités internes complexes nécessite encore des ajustements manuels, rendant difficile l'exploitation totale du potentiel du processus.

En éliminant le lien de développement des moules, la technologie RP est particulièrement cruciale dans la phase de R&D des produits. Prenons l'industrie automobile comme exemple : le développement traditionnel des panneaux intérieurs de porte nécessite d'abord la fabrication de moules d'injection (ce qui prend environ 3 mois et coûte plus de 200 000 RMB) avant de produire des pièces d'essai. En revanche, l'impression du même type de pièces d'essai en utilisant le processus FDM ne prend que 3 jours (y compris le découpage du modèle, l'impression et un simple polissage), avec la possibilité de modifier le modèle 3D et de réimprimer à tout moment. Dans le développement du modèle ET5, des startups nationales de véhicules électriques comme NIO ont utilisé cette méthode pour réduire le cycle de test des pièces de carrosserie de 6 mois à 4 semaines, raccourcissant ainsi le cycle global de R&D du véhicule de près d'un an.

Dans les scénarios de personnalisation en petites séries, la technologie RP présente des avantages économiques significatifs. Prenons l'exemple des panneaux de contrôle personnalisés dans l'industrie des appareils électroménagers : pour un volume de production de 50 pièces, le coût des moules d'injection traditionnels est d'environ 150 000 RMB, ce qui entraîne une répartition des coûts de moules de 3 000 RMB par pièce ; en revanche, l'impression via le processus SLA ne nécessite aucun investissement en moules, avec un coût unitaire d'environ 800 RMB, réduisant le coût total de plus de 60 %. Le secteur médical fournit un exemple encore plus typique : l'équipe d'orthopédie de l'hôpital Jishuitan de Pékin a utilisé le processus SLS pour personnaliser des prothèses de hanche en alliage de titane. Comparé aux prothèses standardisées traditionnelles, cela a non seulement augmenté le taux d'adaptation chirurgicale de 85 % à 98 %, mais a également réduit le coût de fabrication unitaire de 40 % (principalement en économisant sur les coûts de main-d'œuvre lors des processus de polissage et d'adaptation ultérieurs).

S'appuyant sur des technologies de numérisation 3D et de reconstruction CAO, la fabrication rapide (RP) permet la réplication rapide de pièces de rechange pour des équipements vieillissants. Par exemple, lorsque Shenyang Machine Tool a réparé le nez de broche d'un tour conventionnel CA6140, il a d'abord utilisé un scanner 3D Faro Focus S70 pour acquérir les données externes du nez de broche (avec une précision de numérisation de ±0,1 mm), a traité les données à l'aide du logiciel Geomagic Design X pour générer un modèle CAO, puis a fritté un prototype en nylon via le processus SLS pour vérifier la précision de l'assemblage, et enfin a fabriqué des pièces de rechange en métal basées sur le prototype—tout ce processus n'a pris que 10 jours, contre plus d'un mois pour le flux de travail traditionnel de « cartographie-drafting-traitement ».

Scénarios d'application typiques : Du laboratoire aux premières lignes industrielles

Au-delà de la fabrication de pièces d'essai lors de la phase de R&D, l'application de la technologie RP dans les outils flexibles pour la production de masse est également en train de mûrir. Par exemple, lors de l'assemblage des batteries du modèle XPeng G9, XPeng Motors a utilisé des outils flexibles en polymère imprimés en 3D (par exemple, des gabarits de positionnement, des douilles de protection) pour remplacer les outils métalliques traditionnels. Ces outils flexibles sont légers (60 % plus légers que les outils en métal), peuvent être rapidement redessinés en fonction des modèles de batteries et réduisent le coût unitaire de fabrication de 2 000 RMB (pour les outils en métal) à 800 RMB, démontrant ainsi des avantages significatifs en termes de coût total dans la production de petites séries (moins de 100 ensembles).

In the field of dental healthcare, personalized denture bases manufactured via the SLA process have become a standard solution. Clinical data from the Stomatology Department of Shanghai Ninth People’s Hospital shows that by acquiring patients’ alveolar bone data through oral scanning, the resin bases printed via the SLA process have a 30% higher fit with patients’ alveolar bones compared to traditionally handcrafted bases. This significantly reduces the initial foreign body sensation experienced by patients and decreases the average number of adaptation adjustments from 2 to 1. In the orthopedic field, titanium alloy bone implants (e.g., spinal fusion cages) produced via the SLS process feature a porous structure with a porosity of 60%-70%, which promotes bone cell ingrowth and shortens the post-operative osseointegration time by 40% compared to solid implants.

La demande de l'industrie aérospatiale pour des composants légers et de haute précision est fortement alignée avec la technologie RP. Par exemple, dans la R&D du grand avion de ligne C919, la Commercial Aircraft Corporation of China (COMAC) a utilisé le processus SLS pour fabriquer des supports en nylon à l'intérieur de la cabine. Ces supports, conçus via une optimisation topologique, sont 30 % plus légers que les supports en alliage d'aluminium traditionnels tout en respectant les exigences de charge de la cabine (résistance à la traction ≥50MPa). De plus, ils peuvent intégrer des canaux de tuyauterie difficiles à réaliser avec des procédés traditionnels, réduisant ainsi les procédures d'assemblage. Dans le domaine des instruments de précision, les composants optiques (par exemple, les petits supports de lentille) fabriqués via le processus SLA peuvent atteindre une rugosité de surface inférieure à Ra 3,2µm, répondant aux exigences de base en matière de planéité de surface lors des tests optiques et réduisant les coûts de 50 % lors du remplacement de pièces usinées traditionnellement.

Défis existants : obstacles principaux à la popularisation de la technologie

Malgré des améliorations significatives dans la précision des équipements de RP de niveau industriel, il existe encore un écart clair par rapport à l'usinage de précision traditionnel. Par exemple, lors de l'impression d'une pièce en nylon de 500 mm de long par le processus SLS, la déviation dimensionnelle des pièces au sein du même lot est généralement de 0,12 à 0,15 mm, tandis que la déviation des pièces de même type traitées par rectification CNC traditionnelle peut être contrôlée dans une plage de ±0,01 mm, ce qui rend difficile la satisfaction des exigences de précision pour les composants clés des moteurs aéronautiques. Plus critique encore, il existe un problème de répétabilité du processus : des tests réalisés par une entreprise de soutien aéronautique ont montré que lorsque le même équipement SLS imprime des pièces identiques à des moments différents (avec un intervalle d'un mois), la déviation de la résistance à la traction peut atteindre 8 à 10 %, ce qui a un impact significatif sur la fabrication de pièces structurelles nécessitant des performances stables.

Les coûts des équipements et des matériaux restent des contraintes majeures. Les équipements SLS de qualité industrielle, tels que l'EOS M 400-4, coûtent environ 6 millions de RMB par unité, tandis que le coût de la poudre de nylon spécialisée (par exemple, l'EOS PA2200) est d'environ 2 200 RMB/kg, soit plus de 14 fois le prix du plastique PP traditionnel (environ 150 RMB/kg). En termes d'efficacité, la vitesse d'impression des pièces de taille moyenne est généralement faible : par exemple, l'impression d'un boîtier en plastique de 200×150×100 mm prend environ 8 heures via le processus FDM (vitesse ~37,5 cm³/h) et 6 heures via le processus SLS (vitesse ~50 cm³/h), ce qui est bien inférieur à l'efficacité de production à l'unité à la minute des procédés traditionnels de moulage par injection, rendant difficile la satisfaction des besoins de production de masse à grande échelle.

Les matériaux d'impression existants présentent encore des lacunes en termes de performance de service à long terme. Les pièces en ABS imprimées par le processus FDM ont une résistance à la traction d'environ 30 MPa (testées conformément aux normes ASTM D638), ce qui ne représente que 70 % de celle des pièces en ABS traditionnellement moulées par injection (environ 43 MPa). De plus, elles sont susceptibles de se déformer dans des environnements supérieurs à 80 °C, ce qui les rend inadaptées aux scénarios de haute température autour des moteurs automobiles. Les pièces en résine SLA ont une mauvaise résistance au vieillissement : les pièces en résine Accura 60 imprimées par 3D Systems montrent un taux de jaunissement d'environ 15 % et une diminution de 12 % de la résistance à la traction après 6 mois d'exposition aux rayons ultraviolets extérieurs, limitant ainsi leur application dans des produits extérieurs. Pour les matériaux métalliques, les pièces en Ti-6Al-4V frittées par le processus SLS ont généralement une densité de 92 % à 94 %, inférieure à celle des pièces forgées qui dépasse 99 %, et leur durée de vie en fatigue n'est que de 60 % à 70 % de celle des pièces forgées, ce qui les rend inadaptées aux structures porteuses.

Tendances futures : Trois orientations pour des percées technologiques

Basé sur les progrès actuels en R&D, l'amélioration de la précision repose principalement sur « l'optimisation du matériel + le contrôle en boucle fermée du logiciel » : en ce qui concerne le matériel, des systèmes de positionnement à double laser (par exemple, des lasers à semi-conducteurs de longueur d'onde 532 nm) sont utilisés pour améliorer la précision de scan ; en ce qui concerne le logiciel, des caméras de détection de contours en temps réel renvoient les écarts dimensionnels pour ajuster automatiquement les paramètres d'impression (par exemple, la puissance du laser, la vitesse de scan). Les équipements de test de l'Institut Fraunhofer IPT (Allemagne) ont atteint une précision d'impression de ±0,08 mm, avec des attentes de franchir ±0,05 mm dans les 5 prochaines années. En termes de fabrication hybride, des équipements intégrés « additifs + soustractifs » sont progressivement mis en œuvre — par exemple, le LASERTEC 65 3D de DMG MORI peut d'abord former des ébauches de pièces via le dépôt de métal par laser (LMD) et ensuite effectuer directement le fraisage et la finition, évitant ainsi les erreurs causées par le serrage secondaire des pièces et a été appliqué dans la réparation de moules (par exemple, la réparation de cavités usées de moules d'injection).

Dans le domaine des matériaux, l'accent est mis sur l'industrialisation des matériaux haute performance : les composites à matrice métallique tels que le carbure de silicium à base d'aluminium (Al/SiC) ont été appliqués dans l'impression 3D en petites séries, avec une conductivité thermique 40 % supérieure à celle de l'aluminium pur, les rendant adaptés à la fabrication de carters de moteurs automobiles ; les résines résistantes à haute température telles que le Victrex PEEK 450G ont une température de déformation thermique de 310℃ après impression 3D, ce qui leur permet de remplacer certaines pièces métalliques dans des scénarios à haute température. En ce qui concerne les équipements, le design modulaire est devenu une tendance : par exemple, la série F123 de Stratasys peut imprimer différents filaments (ABS, PC, PEKK) en remplaçant les modules de buse, ce qui réduit les coûts d'investissement en équipements pour les entreprises ; des équipements de grande échelle tels que le BigRep PRO ont une taille d'impression de 1000×1000×1000 mm, permettant la fabrication directe de grandes pièces structurelles en plastique (par exemple, des moules de palettes logistiques) et réduisant les procédures d'assemblage.

Le cœur de l'intelligence réside dans l'optimisation autonome des paramètres de processus : des algorithmes d'apprentissage automatique (par exemple, des algorithmes de forêt aléatoire) sont utilisés pour analyser les données d'impression historiques (par exemple, la relation entre la puissance du laser/l'épaisseur des couches et la résistance des pièces), prédire les défauts potentiels (par exemple, le gauchissement, la porosité) et ajuster automatiquement les paramètres. La pratique dans une entreprise de fabrication additive a montré qu'après l'adoption de cette technologie, le taux de qualification des pièces est passé de 82 % à 95 %, et le temps de débogage des processus a été réduit de 60 %. En termes de collaboration écologique, l'intégration de la technologie RP avec des jumeaux numériques se renforce : BMW a intégré des données d'impression 3D en temps réel (par exemple, la température, l'épaisseur des couches) dans le modèle de jumeau numérique lors de la fabrication des composants de carrosserie du modèle iX, simulant la performance des pièces après formage pour identifier les problèmes potentiels (par exemple, la concentration de contraintes internes à l'avance) et réaliser une boucle fermée de « conception-impression-vérification ».

Conclusion

Après plus de 40 ans de développement, la technologie de prototypage rapide s'est transformée d'un outil de laboratoire en un support important pour la modernisation industrielle. Cependant, la mise en œuvre de la technologie doit encore s'aligner sur les besoins spécifiques des industries : le secteur médical nécessite des avancées dans la stabilité à long terme des matériaux biocompatibles, l'industrie automobile doit s'attaquer aux goulets d'étranglement en matière d'efficacité dans la production de masse, et l'industrie aérospatiale doit améliorer la durée de vie en fatigue des pièces métalliques. À l'avenir, grâce à des avancées collaboratives dans les matériaux, les équipements et les logiciels, la technologie de prototypage rapide devrait trouver un équilibre entre la "personnalisation en petites séries" et la "fabrication haute performance", réalisant ainsi véritablement le saut de la "vérification de prototype" à la "production de masse" et devenant une technologie clé dans la transformation numérique de l'industrie manufacturière.