Avec l'amélioration continue des appareils électroniques, la dissipation de la chaleur est devenue un problème de plus en plus important. J'utiliserai un langage concis et clair pour expliquer le développement de la technologie de dissipation de la chaleur et les avantages de la dissipation de chaleur sur mesure, en veillant à ce que le contenu soit clair et facile à comprendre.

À mesure que la technologie électronique progresse rapidement, la dissipation de la chaleur est devenue un « obstacle » à l'amélioration des performances des dispositifs électroniques. Maintenant, examinons les données réelles et le raisonnement qui les sous-tend.

Les dispositifs électroniques d'aujourd'hui visent de plus en plus des tailles plus petites, des performances plus élevées et la capacité de fonctionner normalement dans divers environnements difficiles. Cela impose des exigences plus élevées en matière de dissipation de la chaleur. Selon un rapport de 2023 publié par l'Institut des ingénieurs électriciens et électroniciens (IEEE), la puissance de génération de chaleur par centimètre carré des composants électroniques utilisant une technologie de montage en surface ordinaire était de 50 watts dans le passé, mais elle a maintenant dépassé 200 watts. Par exemple, la puissance de génération de chaleur locale des dispositifs de calcul en intelligence artificielle refroidis par des liquides dépasse même 500 watts par centimètre carré.

Face à de tels changements, les méthodes universelles de dissipation de la chaleur utilisées dans le passé deviennent de moins en moins efficaces. Des tests de simulation professionnels ont montré que la personnalisation des solutions de dissipation de la chaleur en fonction des besoins réels peut augmenter l'efficacité de l'échange thermique de 35,2 % et réduire les temps d'arrêt imprévus des équipements de 60,7 % en un an. Cet avantage est particulièrement évident dans des domaines ayant des exigences extrêmement élevées en matière de stabilité des équipements, tels que l'aérospatial et les centres de données.

Pourquoi ne pas choisir des dissipateurs thermiques standard ?

De nos jours, l'utilisation de dissipateurs thermiques standardisés dans de nombreux scénarios pose vraiment problème, principalement en raison des trois aspects suivants :

Tailles non compatibles : Les boîtiers des appareils domotiques deviennent de plus en plus petits, tandis que les équipements médicaux se déclinent en une grande variété de formes. Cependant, les tailles des ailettes des dissipateurs thermiques standardisés sont fixes. Cela les rend soit impossibles à installer, soit laisse certaines zones incapables de dissiper la chaleur efficacement, même après l'installation.

Performance compromise : Les différents appareils ont des exigences entièrement différentes : les composants électroniques dans les automobiles doivent dissiper rapidement la chaleur tout en résistant aux vibrations ; les équipements extérieurs nécessitent de fortes capacités de dissipation de la chaleur et une résistance à la corrosion due à la pluie. Mais la plupart des produits standardisés sont fabriqués en aluminium ordinaire, qui ne peut tout simplement pas répondre à autant de demandes en même temps.

Bloqué par des exigences spéciales : Les équipements médicaux doivent utiliser des matériaux inoffensifs pour le corps humain ; les onduleurs photovoltaïques doivent résister au vent et à l'exposition au soleil ; les stations de base côtières nécessitent une résistance aux brouillards salins. Les produits standardisés adoptent un design universel et ne peuvent donc pas du tout obtenir ces certifications spéciales.

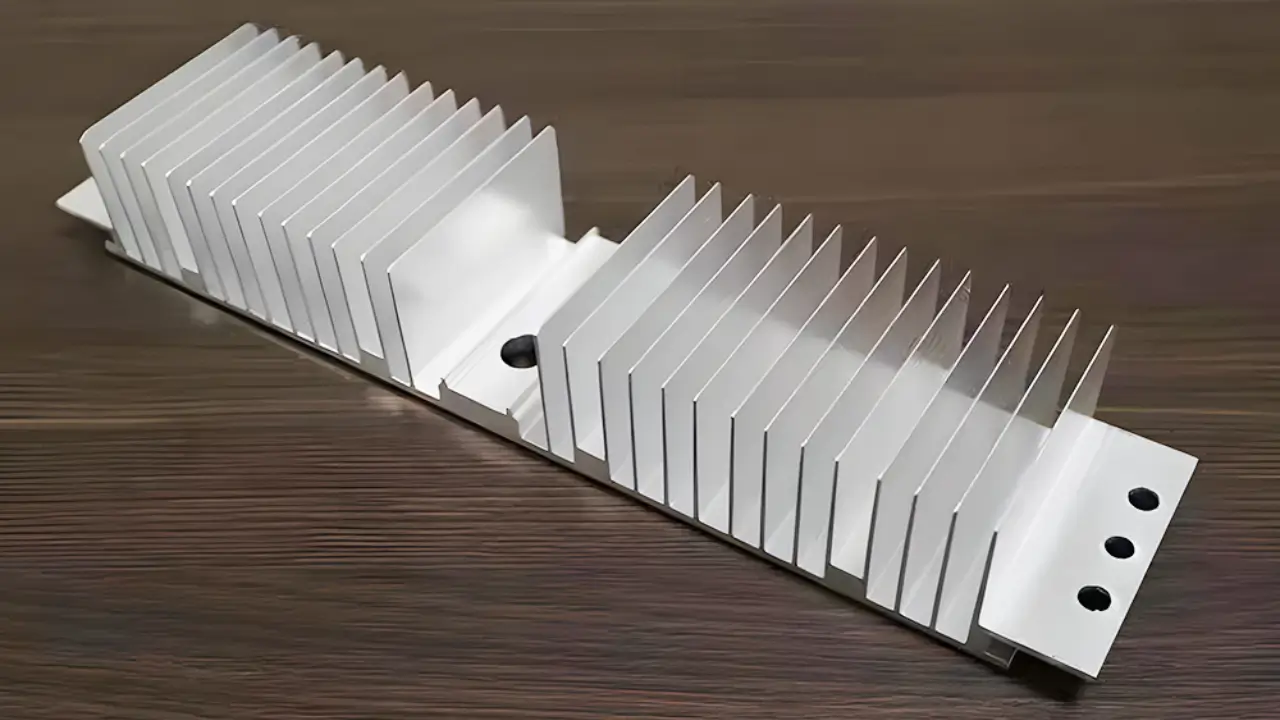

L'avantage des dissipateurs thermiques sur mesure réside dans leur capacité à adapter la performance de dissipation thermique de manière précise, comme des vêtements faits sur mesure, en fonction des paramètres d'équipement, des environnements d'exploitation et des budgets. C'est pourquoi des secteurs haut de gamme tels que la 5G, les nouvelles énergies et les soins médicaux ont commencé à adopter des dissipateurs thermiques personnalisés de nos jours.

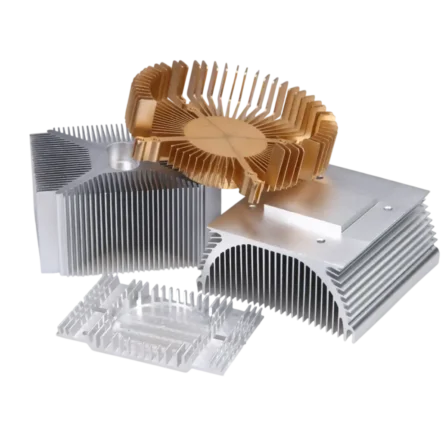

Sélection de matériaux et de structures pour des dissipateurs thermiques sur mesure

Sélection des matériaux : L'art d'équilibrer la conductivité thermique, la résistance et le coût

La qualité des matériaux affecte directement la performance de dissipation thermique. Cependant, le savoir-faire en matière de sélection des matériaux varie selon les différents scénarios :

Pour les dispositifs à faible consommation d'énergie comme les lampes LED basse consommation, l'aluminium pur (1070) est suffisant. Il possède une bonne conductivité thermique avec un coefficient de conductivité thermique pouvant atteindre 237 W/(m·K), et il est également peu coûteux — son prix n'est qu'un tiers de celui du cuivre, ce qui en fait une solution économique pour les besoins de dissipation thermique de base.

Cliquez ici pour voir nos études de cas produits👆

Pour les produits d'électronique grand public tels que les enceintes intelligentes à usage quotidien et les cartes mères d'ordinateur ordinaires, l'alliage d'aluminium (6063-T5) est un choix idéal. Avec un coefficient de conductivité thermique allant de 160 à 180 W/(m·K), il présente un certain niveau de résistance, est facile à travailler et offre un excellent rapport qualité-prix.

Pour des appareils haut de gamme comme les GPU de serveur et les bornes de recharge de 180 kW, une solution composite en aluminium-cuivre est plus fiable. En combinant les avantages du cuivre (haute conductivité thermique avec un coefficient de 401 W/(m·K)) et des ailettes en aluminium (légèreté) grâce à une technologie de soudage, le matériau composite peut atteindre un coefficient de conductivité thermique de 280 à 320 W/(m·K).

Pour des environnements difficiles tels que les compartiments moteurs automobiles et les machines industrielles, un alliage haute résistance (7075) est nécessaire. Bien que son coefficient de conductivité thermique ne soit que de 130 W/(m·K), sa résistance aux chocs est trois fois plus forte que celle de l'aluminium pur, ce qui lui permet de résister aux vibrations, aux hautes températures et à la contamination par l'huile.

Conception structurelle : Optimisation autour du cœur de la « Zone de dissipation thermique efficace »

La conception structurelle d'un dissipateur thermique est cruciale pour ses performances, et des ajustements doivent être effectués en fonction des conduits d'air de l'appareil et des emplacements générant de la chaleur.

Pour les appareils ayant un espace limité, comme les terminaux IoT, des ailettes ultra-fines de 0,2 à 0,3 mm peuvent être utilisées, avec un espace de 2 à 5 mm entre les ailettes. Ce design peut augmenter la surface de dissipation thermique de 40 % par rapport aux dissipateurs de chaleur ordinaires.

Pour les dispositifs générant beaucoup de chaleur, comme les unités de base 5G (AAUs), des conceptions inspirées de la nature (par exemple, la structure en nid d'abeille) peuvent être adoptées, ce qui peut améliorer l'efficacité de dissipation thermique de plus de 20 %.

Pour les dispositifs ayant des exigences de précision d'installation élevées, tels que les dispositifs de transmission radio et télévision, intégrer le dissipateur thermique avec le support de montage en une seule unité peut éviter une diminution des performances de dissipation thermique causée par des erreurs d'installation.

Processus de dissipateur thermique sur mesure pour différents besoins

1. Usinage de Précision CNC

Si votre équipement dispose d'un espace limité et nécessite une précision extrêmement élevée (comme les dispositifs d'imagerie médicale et les serveurs haute performance), l'usinage CNC est le choix idéal. Il peut produire des dissipateurs thermiques avec diverses formes complexes, y compris des dissipateurs à plusieurs niveaux et des rainures de déviation en forme d'onde. La surface finie est extrêmement lisse, avec une erreur contrôlée à l'intérieur de 1/500 du diamètre d'un cheveu humain. Bien que le coût de traitement soit relativement élevé, il est particulièrement adapté à la personnalisation haut de gamme en petites séries, avec un délai de livraison typique de 7 à 10 jours.

2. Processus de soudage composite

Pour des volumes de production de dissipateurs thermiques allant de 2 000 à 10 000 pièces (comme les onduleurs photovoltaïques et les équipements d'alimentation), le processus de soudage composite est bien adapté. Ce processus traite d'abord séparément la plaque de base et les ailettes du dissipateur thermique, puis les assemble par soudage, permettant un renforcement ciblé dans les zones générant une chaleur importante. De plus, ce processus permet la combinaison du cuivre et de l'aluminium, ce qui donne un dissipateur thermique 50 % plus léger qu'un dissipateur en cuivre pur et 30 % moins cher qu'un modèle produit par usinage CNC.

3. Extrusion + Traitement Secondaire

Pour des quantités de commande comprises entre 10 000 et 100 000 pièces (par exemple, des affichages LED d'extérieur et des ordinateurs industriels), la combinaison « extrusion + traitement secondaire » est recommandée. Dans un premier temps, l'alliage d'aluminium 6063 est extrudé dans la forme de base, puis un usinage CNC est utilisé pour le broyage fin de la surface de montage et la découpe des rainures de dissipation de chaleur. Le développement du moule ne prend que 15 à 20 jours, et les dissipateurs thermiques résultants sont plus fins et plus longs, avec une surface de dissipation de chaleur 22 % plus grande que celle des dissipateurs thermiques fabriqués par des procédés d'extrusion ordinaires. Le coût par unité n'est que de 2 à 3 $.

4. Moulage sous pression

Pour les produits avec des structures complexes comportant diverses interfaces concaves-convexes et cavités (tels que les composants de maison intelligente et les capteurs automobiles), le moulage par injection sous pression peut produire l'ensemble du dissipateur thermique en une seule étape, sans nécessiter d'assemblage ultérieur. Après avoir réduit les bulles d'air grâce à la technologie de moulage sous vide, la conductivité thermique de l'alliage d'aluminium ADC12 est encore améliorée. Lorsque la quantité de commande dépasse 5 000 pièces, les avantages en termes d'efficacité de production et de coût deviennent encore plus marquants.

Options de traitement de surface pour dissipateurs thermiques sur mesure

Le traitement de surface non seulement améliore la durabilité des dissipateurs thermiques, mais améliore également leurs performances de dissipation thermique. Différents scénarios d'application ont des exigences distinctes en matière de traitement de surface :

Pour les produits électroniques grand public tels que les téléphones mobiles et les ordinateurs, l'esthétique et la fonctionnalité sont toutes deux essentielles. Le processus de brossage est utilisé pour créer des textures métalliques, suivi d'une anodisation dure. Cela donne non seulement au dissipateur de chaleur une apparence haut de gamme, mais permet également aux rayures de surface de faciliter une meilleure circulation de l'air, augmentant ainsi l'efficacité de la dissipation thermique de 5 % à 8 %.

Pour les équipements extérieurs, tels que les stations d'énergie solaire et les stations de base de signal dans les zones côtières, la résistance à la corrosion est la priorité absolue. Tout d'abord, un processus de sablage est appliqué pour rugosifier la surface, puis une anodisation en film épais est réalisée pour former un film d'oxyde d'une épaisseur d'au moins 15 micromètres. Ce traitement permet au dissipateur de chaleur de résister à un test de corrosion par brouillard salin de 5 000 heures, garantissant un fonctionnement stable à long terme de l'équipement.

Pour les équipements ayant des besoins spécifiques—par exemple, les serveurs nécessitant une mise à la terre—le processus de plaquage au nickel est adapté. Une couche de nickel d'une épaisseur de 0,05 à 0,1 millimètre est appliquée, ce qui offre non seulement une conductivité électrique et une résistance à l'usure, mais reflète également la chaleur pour améliorer encore les performances de dissipation thermique.

Comment choisir le bon fournisseur pour des dissipateurs thermiques sur mesure

Lors de la sélection d'un fournisseur de services de dissipateurs de chaleur sur mesure, gardez ces trois facteurs clés à l'esprit :

Compatibilité : Le fournisseur a-t-il travaillé sur des projets dans votre secteur ? Peut-il fournir des données provenant de cas réels, tels que la performance de dissipation de chaleur et la durée de stabilité de l'équipement ? Les entreprises ayant des années d'expérience dans le secteur comprendront immédiatement que les dispositifs médicaux nécessitent une biocompatibilité et que l'équipement industriel doit résister aux vibrations, ce qui facilite la communication.

Fiabilité technique : Offrent-ils une simulation thermique et des tests environnementaux ? Leur contrôle de qualité en production est-il rigoureux ? Ont-ils des certifications de qualité générales comme l'ISO 9001, ou des certifications spécifiques à l'industrie telles que l'ISO 13485 pour les applications médicales ? Cela affecte directement l'utilisabilité et la durabilité du produit final.

Négociation des prix : Le fournisseur peut-il combiner les processus de manière flexible, par exemple, en utilisant l'extrusion comme base et l'usinage CNC pour les pièces critiques ? Peut-il se procurer des matériaux plus rentables, comme remplacer l'aluminium pur par un alliage d'aluminium 6063-T5 ? Les moules sont-ils réutilisables ? Des fournisseurs expérimentés et fiables peuvent aider à réduire les coûts de 20 % à 40 %, même pour des commandes de volume moyen.

En fin de compte, les dissipateurs thermiques sur mesure sont conçus pour résoudre des problèmes pratiques, économiser des coûts et améliorer l'efficacité. S'associer à un fournisseur professionnel simplifie l'ensemble du processus, c'est pourquoi nous soulignons toujours : « Personnalisez les solutions en fonction des besoins réels et laissez les résultats parler d'eux-mêmes. »