Dans la tapisserie complexe de la science des matériaux, les céramiques ont longtemps occupé une place significative. Leur mélange unique de propriétés – dureté élevée, résistance exceptionnelle à la chaleur et stabilité chimique remarquable – les rend indispensables dans une variété d'industries. Des environnements de haute technologie de l'aérospatiale et de l'électronique aux exigences précises des applications médicales et aux demandes robustes du secteur automobile, les céramiques jouent un rôle essentiel.

Cependant, le parcours pour façonner les céramiques en composants utiles n'a pas été sans défis. Leur fragilité inhérente a, pendant des années, constitué un obstacle majeur dans le processus d'usinage. C'est là qu'intervient l'usinage par commande numérique par ordinateur (CNC), une merveille technologique qui a révolutionné la fabrication de céramiques. Ce blog vise à vous emmener dans une exploration approfondie de l'usinage CNC des céramiques, couvrant tous les aspects, de la nature fondamentale des matériaux céramiques aux subtilités du processus d'usinage et à ses applications de grande portée.

Comprendre les matériaux céramiques

"Céramiques d'oxyde"

– L'alumine ($Al_2O_3$) est un véritable cheval de bataille parmi les céramiques oxydes. Son utilisation répandue peut être attribuée à un ensemble de propriétés remarquables. Avec une dureté élevée qui la classe parmi les meilleures dans le monde des matériaux, l'alumine est très résistante à l'usure. Cela en fait un choix idéal pour les inserts de outils de coupe, où l'abrasion constante des opérations d'usinage exige un matériau capable de résister à l'épreuve du temps.

– La zircone ($ZrO_2$), en revanche, offre un ensemble unique de caractéristiques. Son mécanisme de durcissement par transformation de phase la distingue, lui conférant un niveau de ténacité relativement élevé par rapport à d'autres céramiques. Cette propriété a conduit à son adoption dans des applications telles que les implants dentaires, où elle doit non seulement être suffisamment dure pour fonctionner efficacement, mais aussi résiliente pour résister aux forces exercées dans la cavité buccale.

Non – Céramiques en oxyde

Le carbure de silicium (SiC) est un matériau qui fait sensation dans l'industrie des semi-conducteurs. Sa haute conductivité thermique et sa dureté extrême en font un candidat privilégié pour une utilisation dans les plaquettes de SiC. Dans le contexte de l'usinage, les céramiques à base de SiC sont inestimables pour les outils de coupe à grande vitesse, car elles peuvent maintenir leur intégrité même à des températures élevées.

Le carbure de bore ($B_4C$) a l'honneur d'être l'un des matériaux les plus durs connus de l'homme, juste après le diamant. Cette dureté extrême, associée à une excellente résistance à l'usure, a conduit à son utilisation dans des applications où seuls les matériaux les plus résistants sont acceptables, comme les gilets pare-balles et les outils de usinage abrasifs.

Propriétés clés des céramiques

Haute dureté

La céramique est réputée pour ses valeurs de dureté élevées. Prenons l'alumine, par exemple, qui peut présenter une dureté Vickers d'environ 15 à 20 GPa. Cette dureté est à la fois une bénédiction et une malédiction. Bien qu'elle rende les céramiques très résistantes à l'usure, elle pose également un défi important lors de l'usinage. Des outils et des techniques spécialisés sont nécessaires pour découper ces matériaux durs sans causer de dommages.

Résistance thermique

La capacité des céramiques à résister à des températures élevées est véritablement remarquable. L'alumine, avec un point de fusion d'environ 2050 °C, peut supporter une chaleur extrême sans dégradation significative. Cette propriété est d'une importance capitale dans des secteurs comme l'aérospatiale, où des composants tels que les moteurs à turbine sont exposés à une chaleur intense pendant leur fonctionnement.

Stabilité chimique

La céramique est comme les forteresses du monde matériel en ce qui concerne la stabilité chimique. Elle peut résister aux effets corrosifs d'une large gamme de produits chimiques, y compris les acides et les bases. Cela en fait un choix évident pour une utilisation dans les usines de traitement chimique, où les composants doivent maintenir leur intégrité face à des environnements chimiques agressifs.

Isolation électrique

La plupart des céramiques sont d'excellents isolants électriques. L'alumine, en particulier, présente une haute résistivité électrique, ce qui en fait un matériau de choix pour les composants électriques tels que les isolateurs et les substrats pour circuits électroniques. Cette propriété garantit le fonctionnement sûr et efficace des systèmes électriques.

Les bases de l'usinage CNC

L'usinage CNC est un processus de fabrication qui a transformé notre façon de produire des composants. Au cœur de ce processus, un logiciel informatique préprogrammé prend le relais, dictant le mouvement des outils et des machines de l'atelier. En ce qui concerne l'usinage des céramiques, la précision et le contrôle offerts par l'usinage CNC sont tout simplement révolutionnaires.

Le processus commence par la création d'un modèle 3D du composant céramique souhaité à l'aide d'un logiciel de conception assistée par ordinateur (CAO). Ce plan numérique est ensuite traduit en un ensemble d'instructions connu sous le nom de G-code. La machine CNC lit et exécute ces instructions avec une précision incroyable, permettant la production de composants céramiques complexes avec aisance.

Composants d'une machine CNC

Contrôleur

Pensez au contrôleur comme au cerveau de la machine CNC. Il est responsable de l'interprétation des instructions en code G et de l'envoi de signaux aux différents axes de la machine, contrôlant précisément leur mouvement. Les contrôleurs CNC modernes sont très sophistiqués, capables d'effectuer des ajustements en temps réel en fonction des retours des capteurs. Cela garantit que le processus d'usinage est non seulement précis, mais aussi adaptable aux conditions changeantes.

Machine-outil

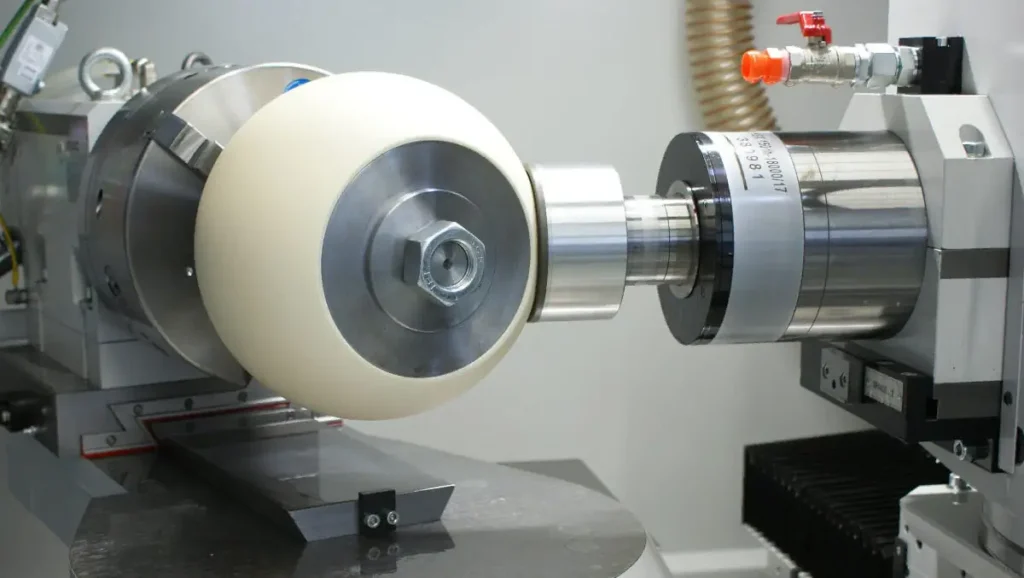

La machine-outil est la structure physique qui maintient les outils de coupe et la pièce à usiner. En fonction du type d'opération d'usinage requise, elle peut prendre la forme d'une fraiseuse, d'un tour ou d'une meuleuse. Dans le cas de l'usinage de céramique, des machines avec des broches à grande vitesse et des structures rigides sont privilégiées. Ces caractéristiques permettent à la machine de gérer efficacement la nature dure et fragile des céramiques.

Outils de coupe

Le choix des outils de coupe est un facteur critique dans l'usinage CNC des céramiques. Étant donné la dureté des céramiques, les outils revêtus de diamant sont un choix populaire. Les outils en diamant polycristallin (PCD), en particulier, sont très appréciés pour leur résistance exceptionnelle à l'usure. Cependant, choisir le bon outil n'est pas une approche unique. Cela nécessite une prise en compte minutieuse du type de céramique spécifique et de l'opération d'usinage en cours.

Considérations sur le pré-usinage des céramiques

Sélection des matériaux

La première étape de tout projet d'usinage céramique consiste à choisir le bon matériau. Cette décision n'est pas prise à la légère, car elle dépend de l'application prévue du composant final. Pour des applications à haute température, une céramique oxydée comme l'alumine pourrait être le meilleur choix. Si les propriétés électriques sont une préoccupation majeure, des matériaux tels que la zircone ou certaines céramiques oxydées avec des caractéristiques électriques spécifiques doivent être envisagés.

Optimisation de la conception

La conception du composant en céramique est là où la véritable magie opère. Il est important de concevoir le composant d'une manière qui prend en compte le processus d'usinage. Les angles vifs et les parois fines doivent être évités autant que possible, car ils peuvent créer des concentrations de contraintes pendant l'usinage, augmentant ainsi le risque de fissuration. Au lieu de cela, des congés et des bords arrondis sont préférés, car ils aident à répartir les contraintes de manière plus uniforme.

Préparation de la pièce à usiner

Avant que le processus d'usinage puisse commencer, la pièce en céramique doit être correctement préparée. Cela implique souvent des processus tels que le frittage, qui aide à atteindre la densité et la dureté souhaitées. De plus, la surface de la pièce doit être plate et exempte de défauts. Toute imperfection sur la surface peut entraîner des inexactitudes durant le processus d'usinage.

Opérations d'usinage céramique

Découpe

La découpe des céramiques est un exercice d'équilibre délicat. Des lames de scie à diamant ou des fraises à bout recouvertes de diamant à haute vitesse sont généralement utilisées à cet effet. Cependant, la vitesse de coupe et la vitesse d'alimentation doivent être soigneusement calibrées. Par exemple, lorsqu'on découpe des céramiques en alumine, une vitesse de coupe relativement lente d'environ 5 à 10 m/min peut être employée. Cette vitesse réduite aide à prévenir la génération excessive de chaleur, ce qui peut entraîner des fissures dans le matériau céramique fragile.

Forage

Percer des trous dans la céramique n'est pas une tâche facile. Des forets spécialisés revêtus de diamant sont nécessaires, et l'angle de pointe du foret est crucial. Un bon angle de pointe assure une entrée en douceur dans le matériau céramique. Pour éviter d'autres problèmes tels que le bouchage par les copeaux, une technique de perçage par à-coups est souvent utilisée. Cela consiste à retirer périodiquement le foret pour éliminer les copeaux, permettant ainsi un processus de perçage plus efficace et précis.

L'usinage est la clé pour créer des formes et des caractéristiques complexes sur des composants en céramique. L'usinage à grande vitesse avec des fraises à bout en diamant peut être très efficace, mais il nécessite une optimisation minutieuse des paramètres. La profondeur de coupe et la vitesse d'alimentation doivent être ajustées pour éviter l'usure de l'outil et les dommages à la pièce à usiner. Lors des premiers passages d'usinage d'une pièce en céramique, une profondeur de coupe peu profonde, telle que 0,1 à 0,3 mm, peut être utilisée pour façonner progressivement le matériau.

Broyage

Le meulage est la touche finale du processus d'usinage céramique, utilisé pour obtenir la finition de surface désirée et la précision dimensionnelle. Les meules à base de diamant sont le choix privilégié pour cette opération. Le processus de meulage peut être divisé en deux étapes principales : le meulage grossier, qui retire une quantité significative de matériau, et le meulage fin, qui polit la surface pour obtenir une finition de haute qualité.

Ébavurage

Après usinage, les composants en céramique présentent souvent des bavures sur leurs bords. Ces bavures peuvent affecter la fonctionnalité et l'esthétique du composant, il est donc nécessaire de les enlever. L'ébavurage peut être réalisé par différentes méthodes, telles que l'utilisation de brosses abrasives, la gravure chimique ou le nettoyage ultrasonique. Chaque méthode a ses propres avantages et est choisie en fonction des exigences spécifiques du composant.

Finition de surface

Pour améliorer véritablement la qualité du composant céramique, des procédés de finition de surface sont souvent utilisés. Le polissage est une technique courante employée pour réduire la rugosité de surface et améliorer l'apparence esthétique globale. Dans l'industrie des semi-conducteurs, le polissage chimico-mécanique (CMP) est utilisé pour obtenir des surfaces ultra-lisses sur des substrats céramiques, garantissant le bon fonctionnement des composants électroniques.

Défis dans l'usinage CNC de la céramique et solutions

Fracture fragile

La nature fragile des céramiques est à la fois leur force et leur talon d'Achille. Lors de l'usinage, elles sont très susceptibles de subir des fractures fragiles. Cela peut se produire en raison de divers facteurs, notamment des concentrations de contraintes excessives, des variations soudaines des forces de coupe ou une géométrie d'outil inappropriée. Une fracture fragile peut ruiner une pièce usinée par ailleurs parfaitement, entraînant des coûts de production accrus.

Prévenir la fracture fragile nécessite une approche multifacette. Tout d'abord, les paramètres de coupe doivent être soigneusement optimisés. Parfois, utiliser une vitesse de coupe plus basse et un taux d'avance plus élevé peut aider à réduire la probabilité de fracture fragile. Deuxièmement, la géométrie de l'outil joue un rôle crucial. Les outils avec des bords arrondis peuvent répartir les forces de coupe de manière plus uniforme, minimisant ainsi les concentrations de stress et réduisant le risque de fracture.

Usure des outils

La grande dureté des céramiques a un impact sur les outils de coupe, entraînant une usure significative pendant l'usinage. Même les outils revêtus de diamant, qui sont parmi les options les plus durables, subissent une usure avec le temps. Une usure excessive des outils peut entraîner une perte de précision d'usinage et de qualité de surface, affectant ainsi le produit final.

Pour lutter contre l'usure des outils, des outils de coupe de haute qualité avec des revêtements avancés sont essentiels. Certains revêtements en diamant modernes sont conçus pour offrir une meilleure adhérence et une résistance à l'usure. Une surveillance régulière des outils est également cruciale. En surveillant de près l'usure des outils, les opérateurs peuvent remplacer les outils au moment approprié pour maintenir la qualité de l'usinage. De plus, l'utilisation d'un liquide de refroidissement pendant l'usinage peut aider à réduire la température à l'interface outil-pièce, prolongeant ainsi la durée de vie des outils.

Génération de chaleur

L'usinage des céramiques génère une quantité substantielle de chaleur. La grande dureté du matériau et le frottement entre l'outil et la pièce à usiner contribuent à cette génération de chaleur. Une chaleur excessive peut provoquer un stress thermique dans la céramique, entraînant des fissures, et peut également accélérer l'usure de l'outil, compromettant ainsi le processus d'usinage.

Les fluides de refroidissement sont une solution simple mais efficace pour la génération de chaleur. Ils aident à dissiper la chaleur et à évacuer les copeaux, améliorant ainsi le processus d'usinage. Dans certains cas, l'usinage cryogénique, qui consiste à utiliser de l'azote liquide pour refroidir l'outil et la pièce à usiner, peut être utilisé pour une élimination de la chaleur plus efficace. Cette technique peut réduire de manière significative les effets négatifs de la chaleur tant sur le matériau céramique que sur l'outil de coupe.

Applications des composants en céramique usinés par CNC

Industrie aérospatiale

1. Composants du moteur

– Dans l'industrie aérospatiale, où chaque gramme de poids et chaque degré d'efficacité comptent, les composants en céramique usinés par CNC représentent une véritable révolution. Les pales de turbine en céramique, par exemple, peuvent supporter des températures plus élevées que leurs homologues en métal. Cela permet aux moteurs de fonctionner plus efficacement, en consommant moins de carburant et en produisant moins d'émissions. L'usinage CNC permet de façonner précisément ces pales à la forme complexe pour répondre aux exigences aérodynamiques strictes des moteurs aérospatiaux.

2. Systèmes de protection thermique

– Lorsqu'un vaisseau spatial ré entre dans l'atmosphère terrestre, il est soumis à une chaleur intense. Les systèmes de protection thermique à base de céramique, composés de carreaux en céramique usinés par CNC, sont essentiels pour protéger le vaisseau spatial. Ces carreaux doivent être précisément façonnés pour épouser les contours du vaisseau, et l'usinage CNC garantit qu'ils sont fabriqués avec les dimensions requises et une finition de surface adéquate, offrant ainsi une protection fiable lors de la réentrée.

Industrie électronique

1. Substrats

L'industrie électronique s'appuie fortement sur des substrats en céramique pour le montage de circuits intégrés. Les céramiques en alumine et en zirconia sont des choix populaires en raison de leurs excellentes propriétés d'isolation électrique et de conductivité thermique. L'usinage CNC peut créer des motifs complexes de trous et de pistes sur ces substrats, permettant la connexion adéquate des composants électroniques. Cette précision est essentielle pour le fonctionnement fiable des dispositifs électroniques modernes.

2. Isolateurs

Les isolateurs en céramique jouent un rôle essentiel dans l'isolation des composants électriques. Les isolateurs en céramique usinés par CNC peuvent être conçus avec des formes complexes pour s'adapter à des ensembles électriques spécifiques. Leur haute résistivité électrique et leur résistance mécanique les rendent idéaux pour cette application, garantissant la sécurité et l'efficacité des systèmes électriques.

Industrie médicale

1. Implants dentaires

Les implants dentaires en zirconia ont gagné en popularité ces dernières années en raison de leur biocompatibilité, de leur attrait esthétique et de leurs propriétés mécaniques. L'usinage CNC est utilisé pour façonner précisément ces implants afin qu'ils s'adaptent à l'anatomie unique de la mâchoire de chaque patient. Cette capacité à créer des implants sur mesure a considérablement amélioré le taux de succès des procédures d'implants dentaires, offrant aux patients une solution plus naturelle et fonctionnelle.

2. Dispositifs médicaux

Les céramiques sont également utilisées dans une variété de dispositifs médicaux, des instruments chirurgicaux aux composants d'équipements de diagnostic. L'usinage CNC garantit que ces composants sont produits avec la haute précision requise pour les applications médicales. La biocompatibilité et la stabilité chimique des céramiques les rendent adaptées à une utilisation dans le corps humain, tandis que l'usinage CNC permet de produire des composants qui répondent à des normes médicales strictes.

Industrie automobile

1. Composants du moteur

Dans les moteurs automobiles haute performance, les composants en céramique peuvent offrir des avantages significatifs. Les pistons en céramique et les chemises de cylindre, par exemple, peuvent résister à des températures et des pressions plus élevées, améliorant ainsi l'efficacité du moteur. L'usinage CNC est utilisé pour fabriquer ces composants avec la précision nécessaire à un ajustement adéquat dans le moteur, garantissant des performances optimales.

2. Systèmes d'échappement

Les catalyseurs à base de céramique sont une partie intégrante des systèmes d'échappement automobiles. L'usinage CNC est utilisé pour produire les substrats en céramique au sein de ces catalyseurs, avec les structures précises en nid d'abeille nécessaires pour une conversion efficace des gaz. Cela aide à réduire les émissions et à améliorer la performance environnementale des véhicules.

Tendances futures dans l'usinage CNC céramique

Matériaux de fabrication avancés

1. Outils nanocomposites

L'avenir de l'usinage CNC des céramiques semble prometteur avec le développement d'outils en nanocomposite. Ces outils, qui intègrent des renforts à l'échelle nanométrique, devraient offrir des niveaux de dureté, de résistance à l'usure et de ténacité encore plus élevés. Par exemple, des outils avec des revêtements renforcés de nanotubes de carbone pourraient être capables de résister à des forces de coupe et à des températures plus élevées, permettant ainsi un usinage des céramiques plus rapide et plus efficace. Cela pourrait révolutionner le processus de production, réduire les coûts et augmenter la productivité.

2. Outils auto-aiguisants

– Une autre tendance passionnante à l'horizon est le développement d'outils auto-affûtants pour l'usinage de la céramique. Ces outils seraient capables de maintenir la géométrie de leur tranchant pendant l'usinage, éliminant ainsi le besoin de changements d'outils fréquents. Cela améliore non seulement l'efficacité de l'usinage, mais réduit également les coûts de production. Des recherches sont en cours pour perfectionner cette technologie, qui pourrait avoir un impact significatif sur l'industrie de l'usinage de la céramique.

Automatisation et Robotique

1. Cellules d'usinage automatisées

L'intégration de l'usinage CNC avec l'automatisation et la robotique devient de plus en plus courante dans la fabrication de céramiques. Les cellules d'usinage automatisées peuvent effectuer plusieurs opérations d'usinage en séquence, les robots s'occupant du chargement et du déchargement des pièces à usiner. Cela augmente non seulement la productivité, mais améliore également la cohérence du processus d'usinage. L'utilisation de l'automatisation réduit également le risque d'erreur humaine, garantissant des composants en céramique de meilleure qualité.

2. Systèmes de contrôle adaptatifs

Les systèmes de contrôle adaptatifs sont prêts à transformer l'usinage CNC de la céramique. Ces systèmes utilisent des capteurs pour surveiller le processus d'usinage en temps réel et ajuster les paramètres de coupe en conséquence. Par exemple, si une usure de l'outil est détectée, le système peut automatiquement ajuster la vitesse d'avance ou la vitesse de coupe pour maintenir la précision de l'usinage. Ce niveau de contrôle intelligent conduira à un usinage de la céramique plus efficace et précis, répondant aux demandes croissantes de diverses industries.

Nouveaux matériaux céramiques et composites

1. Céramiques à gradient fonctionnel

Les céramiques à gradient fonctionnel représentent une nouvelle frontière en science des matériaux. Ces céramiques présentent un changement progressif de composition et de propriétés à travers leur volume. L'usinage CNC sera essentiel pour façonner ces matériaux en composants utiles. Elles peuvent être conçues pour avoir des propriétés différentes dans différentes régions, comme une grande dureté à la surface pour la résistance à l'usure et une meilleure ténacité dans le cœur pour la résistance aux chocs. Cela ouvre de nouvelles possibilités d'applications dans des industries telles que l'aérospatiale et l'automobile.

2. Composites hybrides céramique – métal

Le développement de composites hybrides céramique - métal est une autre tendance passionnante. Ces composites combinent les meilleures propriétés des céramiques et des métaux, telles que la dureté élevée des céramiques et la ductilité des métaux. L’usinage CNC sera nécessaire pour usiner ces composites complexes en composants pour un large éventail d'applications. Cela pourrait conduire à la création de composants plus robustes et plus polyvalents dans des secteurs comme l'aérospatiale, l'automobile et le médical.

L'usinage CNC des céramiques a évolué pour devenir un processus de fabrication sophistiqué et indispensable. Malgré les défis posés par la nature fragile et dure des céramiques, les avancées continues en matière d'outillage, de techniques d'usinage et de contrôle des processus ont permis la production de composants céramiques de haute précision dans divers secteurs.

Alors que nous nous tournons vers l'avenir, les tendances dans les matériaux d'outillage avancés, l'automatisation et le développement de nouveaux matériaux céramiques et composites promettent d'élargir encore les capacités de l'usinage CNC céramique. Que ce soit pour améliorer la performance des moteurs aérospatiaux, alimenter la prochaine génération de dispositifs électroniques, améliorer les traitements médicaux ou révolutionner l'industrie automobile, l'usinage CNC céramique continuera de jouer un rôle central dans la promotion de l'innovation et du progrès. Le parcours de l'usinage CNC céramique est loin d'être terminé, et les possibilités pour l'avenir sont véritablement enthousiasmantes.