Nel campo della lavorazione CNC, la precisione è il pilastro della qualità. Tuttavia, raggiungere la perfezione assoluta in ogni dimensione non è solo impraticabile, ma anche eccessivamente costoso. È qui che le tolleranze nella lavorazione CNC diventano indispensabili. Definendo le variazioni ammissibili nelle dimensioni di un pezzo, le tolleranze garantiscono la funzionalità bilanciando efficienza e costo. In questa guida completa, ci immergeremo nel mondo delle tolleranze CNC, esplorando le loro definizioni, tipi, standard del settore, fattori che influenzano e applicazioni pratiche. Che tu sia un ingegnere, un designer o un project manager, questa guida ti fornirà le conoscenze necessarie per prendere decisioni informate che ottimizzino i tuoi progetti CNC.

1. Cosa sono le tolleranze di lavorazione CNC?

Le tolleranze nella lavorazione CNC rappresentano l'intervallo di variazione consentito nelle dimensioni finali di un pezzo, nelle caratteristiche geometriche o nelle finiture superficiali. Queste tolleranze sono tipicamente indicate usando un simbolo ± (ad esempio, ±0,001 pollici o ±0,025 mm), che indica che la dimensione del pezzo fabbricato può deviare leggermente sopra o sotto la misura nominale. Ad esempio, una dimensione specificata come 10,000 mm con una tolleranza di ±0,010 mm significa che il pezzo è accettabile se misura tra 9,990 mm e 10,010 mm.

"Perché le tolleranze sono importanti"

Le tolleranze servono a diversi scopi fondamentali nella produzione:

Coerenza Funzionale: Garantiscono che le parti si adattino correttamente e funzionino come previsto, anche quando prodotte in grandi quantità.

Efficienza dei costi: Consentendo piccole deviazioni, le tolleranze riducono la necessità di processi di lavorazione eccessivamente precisi (e costosi).

Flessibilità nel Design: Le tolleranze accolgono le variazioni nei materiali, nelle capacità delle macchine e nelle condizioni ambientali durante la produzione.

Senza tolleranze chiare, i produttori si troverebbero ad affrontare sfide significative nel soddisfare sia i requisiti funzionali che i vincoli di budget.

The Role of Tolerances in CNC Machining

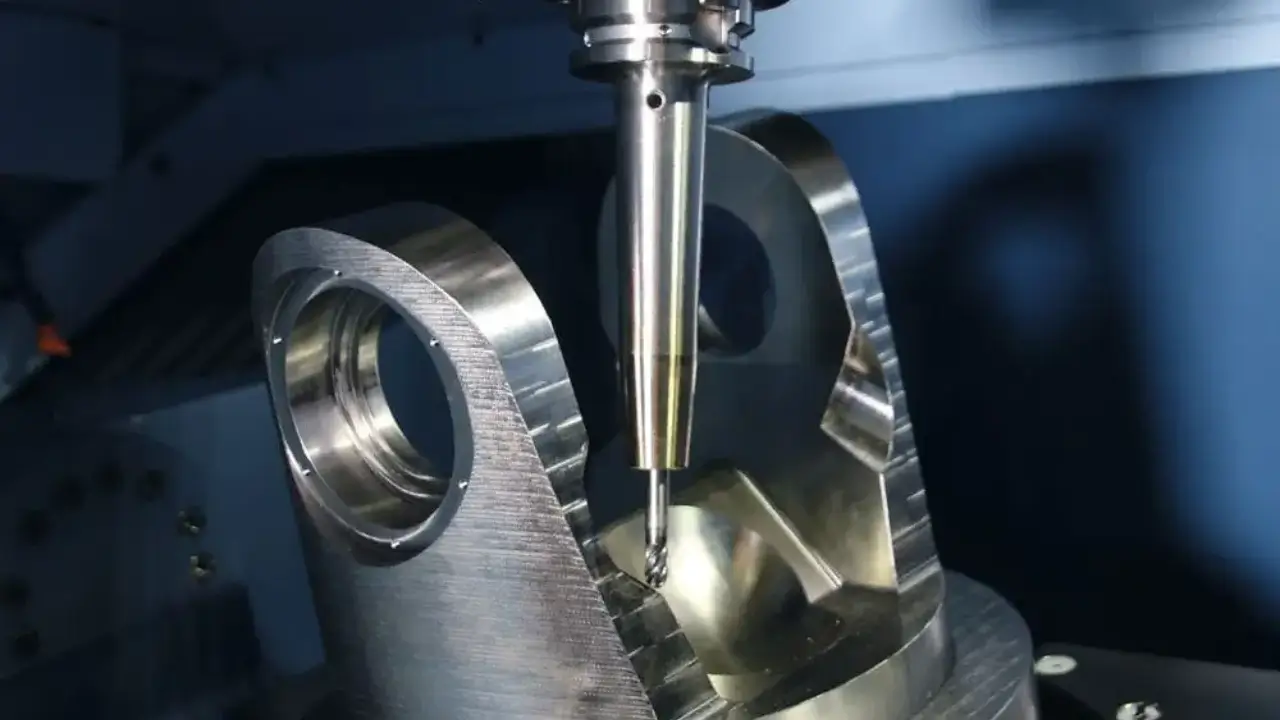

Le macchine CNC sono intrinsecamente precise, ma nessuna macchina è perfetta. Le vibrazioni, l'usura degli utensili, l'espansione termica e le inconsistenze nei materiali possono tutti introdurre piccoli errori. Le tolleranze tengono conto di queste variazioni inevitabili, assicurando che i pezzi rimangano entro limiti accettabili per il loro utilizzo previsto.

Ad esempio, nella produzione automobilistica, un pistone deve adattarsi perfettamente all'interno di un cilindro per prevenire perdite. Una tolleranza stretta (ad es., ±0,005 mm) garantisce questo adattamento, mentre una tolleranza più larga potrebbe essere sufficiente per un componente non critico come un supporto.

2. Tipi di tolleranze di lavorazione CNC

Comprendere i diversi tipi di tolleranze è essenziale per specificare con precisione i requisiti nel tuo design. Di seguito è riportata una suddivisione dettagliata delle categorie di tolleranza più comuni:

2.1 Tolleranze standard

Le tolleranze standard sono parametri predefiniti, riferimenti a livello industriale stabiliti da organizzazioni come l'Organizzazione Internazionale per la Standardizzazione (ISO), la Società Americana degli Ingegneri Meccanici (ASME) e l'Istituto Nazionale Americano di Standardizzazione (ANSI). Questi standard forniscono una base per i produttori quando non sono specificate tolleranze personalizzate.

ISO 2768: Questa norma definisce tolleranze generali per dimensioni lineari e angolari, suddivise in gradi di precisione (ad esempio, ISO 2768m per precisione media).

ASME Y14.5: Focalizzato sulla dimensionamento geometrico e tolleranze (GD&T), questo standard definisce simboli e regole per controllare la forma, l'orientamento e la posizione.

Esempio: Un'officina CNC potrebbe impostare un default di ±0,1 mm per la lavorazione generale se non viene fornita una tolleranza specifica, seguendo la norma ISO 2768.

2.2 Tolleranze Bilaterali

Le tolleranze bilaterali consentono deviazioni sia in direzione positiva che negativa rispetto alla dimensione nominale. Sono indicate come ±X, dove X è la variazione consentita. Ad esempio, una dimensione di 25,00 mm ±0,05 mm significa che il pezzo può misurare tra 24,95 mm e 25,05 mm.

Applicazioni: Le tolleranze bilaterali sono comuni per le dimensioni esterne, dove lievi variazioni in entrambe le direzioni non compromettono la funzionalità. Sono anche più semplici da applicare nei progetti, poiché richiedono solo un singolo valore di tolleranza.

2.3 Dimensionamento e Tolleranza Geometrica (GD&T)

Il GD&T è un sistema sofisticato che controlla non solo le dimensioni, ma anche le caratteristiche geometriche come la planarità, la linearità, la concentricità e la posizione reale. Utilizza simboli e riferimenti per specificare come le caratteristiche devono relazionarsi tra loro.

Key GD&T Symbols: can be translated to Italian as:

"Simboli Chiave del GD&T:"

Pianezza (◻): Garantisce che una superficie si trovi all'interno di un piano specificato.

Concentricità (◎): Garantisce che una caratteristica sia centrata attorno a un asse di riferimento.

Posizione (Ⓟ): Controlla la posizione di una caratteristica rispetto a un dato.

Perché il GD&T è Importante: Per parti ad alta precisione, come quelle nell'aerospaziale o nei dispositivi medici, il GD&T garantisce un corretto assemblaggio, riduce i problemi di montaggio e migliora le prestazioni complessive.

2.4 Tolleranze Unilaterali

Le tolleranze unilaterali consentono una variazione solo in una direzione rispetto alla dimensione nominale. Sono espresse come +X/Y, dove X e Y possono essere valori diversi. Ad esempio, una dimensione di 15,00 mm +0,10 mm/0,00 mm significa che il pezzo deve essere almeno 15,00 mm ma non più di 15,10 mm.

Applicazioni: Le tolleranze unilaterali sono utili quando un pezzo deve adattarsi a un altro componente senza superare una dimensione critica. Ad esempio, un albero progettato per adattarsi a un foro potrebbe avere una tolleranza unilaterale per garantire che non diventi troppo grande.

2.5 Tolleranze di Limite

Le tolleranze limite definiscono un intervallo esplicito entro il quale deve rientrare una dimensione. Sono espresse come due valori, ad esempio 10,00–10,10 mm, che indicano le misure minime e massime accettabili.

Vantaggi: Le tolleranze limite sono chiare per le ispezioni e eliminano l'ambiguità. Sono spesso utilizzate in settori in cui il rispetto di normative rigorose è essenziale, come la produzione medica o automobilistica.

2.6 Tolleranze della Finitura Superficiale

Sebbene non siano strettamente dimensionali, le tolleranze di finitura superficiale specificano la rugosità o la levigatezza consentita della superficie di un componente. Vengono indicate utilizzando simboli come Ra (rugosità media aritmetica) e sono fondamentali per i componenti che richiedono tenute strette o attrito ridotto.

Esempio: Un cilindro idraulico potrebbe richiedere una finitura superficiale di Ra 0,8 µm per garantire una corretta tenuta.

3. Standard di settore per le tolleranze nella lavorazione CNC

Per garantire coerenza e compatibilità nella produzione globale, le organizzazioni hanno stabilito sistemi di tolleranza standardizzati. Di seguito è riportata una panoramica dei standard più ampiamente riconosciuti:

3.1 Norme ISO

L'Organizzazione Internazionale per la Normazione (ISO) offre diversi standard chiave per le tolleranze:

ISO 2768: Specifica tolleranze generali per dimensioni lineari e angolari, suddividendole in quattro gradi di precisione (f, m, c, v) per diverse applicazioni.

ISO 1101: Si concentra sulle tolleranze geometriche, comprese forma, orientamento e posizione.

3.2 Norme ASME

La Società Americana degli Ingegneri Meccanici (ASME) fornisce standard come:

ASME Y14.5: Lo standard principale per GD&T negli Stati Uniti, che definisce simboli e regole per la tolleranza geometrica.

ASME Y14.41: Affronta la definizione digitale della geometria del prodotto, garantendo chiarezza nei modelli 3D.

3.3 Standard ANSI

L'Istituto Nazionale Americano degli Standard (ANSI) collabora con l'ASME per pubblicare standard come:

ANSI B4.2: Specifica i limiti e le tolleranze preferiti per i pezzi cilindrici, guidando i progettisti nella scelta delle tolleranze appropriate per i componenti accoppiati.

3.4 Altri Standard Regionali

JIS (Giappone): Gli Standard Industriali Giapponesi, come il JIS B0401, delineano tolleranze simili a quelle degli standard ISO.

DIN (Germania): Gli standard del Deutsche Institut für Normung, come il DIN 7184, si concentrano sulle tolleranze dimensionali e geometriche.

Perché gli standard sono importanti: L'adesione a questi standard garantisce che i componenti possano essere prodotti e ispezionati in modo coerente in diverse strutture e paesi. Inoltre, semplifica la comunicazione tra progettisti, produttori e fornitori.

4. Fattori che influenzano le tolleranze della lavorazione CNC

Diverse variabili influenzano le tolleranze raggiungibili nella lavorazione CNC. Comprendere questi fattori è fondamentale per impostare aspettative realistiche e ottimizzare il tuo progetto:

4.1 Proprietà dei Materiali

Il tipo e le proprietà del materiale da lavorare giocano un ruolo significativo nella determinazione delle tolleranze.

Durezza: Materiali più duri come il titanio o l'acciaio inossidabile sono più difficili da lavorare e potrebbero richiedere tolleranze più strette per tenere conto dell'usura degli utensili e della deformazione.

Espansione Termica: I materiali con alti coefficienti di espansione termica (ad esempio, l'alluminio) possono espandersi e contrarsi durante la lavorazione, influenzando l'accuratezza dimensionale.

Lavorabilità: Materiali più morbidi come plastica o alluminio consentono tolleranze più ampie, mentre materiali fragili come la ghisa possono richiedere controlli più rigorosi per prevenire crepe.

4.2 Capacità della Macchina CNC

La precisione della macchina CNC e dei suoi componenti influisce direttamente sulle tolleranze ottenibili.

Rigidità della macchina: Un telaio rigido della macchina minimizza le vibrazioni, consentendo tolleranze più strette.

Precisione dell'asse: Le macchine di alta gamma con scale lineari possono raggiungere precisioni fino a ±0,0025 mm.

Attrezzature: La qualità degli utensili da taglio (ad es. carburo vs. acciaio ad alta velocità) e i loro modelli di usura influenzano la coerenza dimensionale.

4.3 Progettazione e Geometria della Parte

Le geometrie complesse delle parti possono complicare la lavorazione e influenzare le tolleranze.

Dimensione della caratteristica: Le caratteristiche più piccole (ad es., fori minuscoli o pareti sottili) sono più difficili da lavorare con precisione, richiedendo spesso tolleranze più strette.

Rapporti di aspetto: Fori profondi o fessure strette possono introdurre deviazioni dell'utensile, rendendo necessarie regolazioni nelle tolleranze.

Requisiti di finitura superficiale: Una finitura superficiale più liscia richiede spesso tolleranze più ristrette per garantire uniformità.

4.4 Fattori Ambientali

Le condizioni nell'ambiente di lavorazione possono influenzare l'accuratezza:

Fluttuazioni di temperatura: Le variazioni di temperatura possono causare l'espansione o la contrazione della macchina, degli utensili o del pezzo in lavorazione, portando a errori dimensionali.

Umidità: L'umidità può influenzare materiali come il legno o alcuni plastici, alterandone le dimensioni.

Vibrazioni: Le vibrazioni esterne provenienti da macchinari vicini possono compromettere la precisione della lavorazione.

4.5 Processi di lavorazione

Diversi processi CNC hanno livelli di precisione variabili:

Fresatura: Raggiunge tipicamente tolleranze di ±0,05 mm a ±0,01 mm.

Lavorazione: Può raggiungere tolleranze più strette, intorno a ±0,01 mm a ±0,005 mm.

Lavorazione: Un processo di finitura che può raggiungere tolleranze estremamente strette (ad es., ±0,001 mm) per parti ad alta precisione.

5. Come Scegliere la Tolleranza Giusta per il Tuo Progetto

Selezionare la tolleranza ottimale richiede un equilibrio tra precisione, funzionalità e costo. Di seguito è riportata una guida passo-passo per aiutarti a prendere decisioni informate:

5.1 Definire la Funzione della Parte

Inizia identificando quali dimensioni sono critiche per le prestazioni del pezzo:

Caratteristiche Critiche: Le superfici di accoppiamento, i fori per i fissaggi o i componenti che interagiscono con altre parti richiedono tolleranze rigorose.

Caratteristiche non critiche: Gli elementi decorativi o i supporti strutturali possono tollerare specifiche più flessibili.

Esempio: Un profilo di dente di ingranaggio richiede tolleranze strette per un funzionamento fluido, mentre la lunghezza complessiva di un supporto potrebbe consentire una maggiore variazione.

5.2 Consultare gli standard di tolleranza

Fare riferimento agli standard di settore (ad esempio, ISO 2768, ASME Y14.5) per stabilire una linea di base. Questi standard forniscono intervalli di tolleranza raccomandati per diverse applicazioni e materiali.

5.3 Valutare le limitazioni dei materiali e dei processi

Considera la lavorabilità del materiale e le capacità del tuo negozio CNC.

Vincoli materiali: Materiali duri possono richiedere tolleranze più larghe per evitare danni agli utensili.

Precisione della Macchina: Assicurati che le attrezzature della tua officina possano soddisfare le tolleranze specificate. Le macchine di alta gamma giustificano tolleranze più strette, mentre le attrezzature più vecchie potrebbero necessitare di specifiche più permissive.

5.4 Collabora con il tuo fornitore di lavorazione

Coinvolgi il tuo partner di lavorazione CNC all'inizio del processo di design. La loro esperienza può aiutarti a:

Ottimizza i progetti: identifica le caratteristiche che possono essere ridotte per abbattere i costi.

Comprendere i compromessi: Chiarire come le scelte di tolleranza influenzano la fabbricabilità e il budget.

5.5 Eseguire un'analisi di tolleranza

Utilizza strumenti come l'analisi del worst case o l'analisi statistica delle tolleranze per determinare come le variazioni cumulative nelle dimensioni influenzeranno la funzionalità del pezzo. Questo assicura che anche con deviazioni ammissibili, il pezzo funzionerà come previsto.

5.6 Evitare l'OverEngineering

Resisti alla tentazione di specificare tolleranze inutilmente rigide. Requisiti eccessivamente severi possono:

Aumento dei costi: Tolleranze più ristrette richiedono processi e ispezioni più costosi.

Ritardo nella Produzione: I macchinisti potrebbero aver bisogno di ulteriore tempo per raggiungere gli obiettivi di precisione.

Invece, concentrati sulle tolleranze che si allineano con le reali esigenze di prestazione del pezzo.

6. L'impatto delle tolleranze sui costi del progetto

Le tolleranze influenzano direttamente il costo della lavorazione CNC. Comprendere questa relazione è fondamentale per l'ottimizzazione del budget:

6.1 Perché le tolleranze strette sono costose

Macchinari Avanzati: Raggiungere tolleranze strette (ad esempio, ±0,005 mm) richiede macchine CNC ad alta precisione, che sono più costose da acquistare e mantenere.

Strumenti Specializzati: Strumenti da taglio di alta qualità con una superiore resistenza all'usura sono spesso necessari per una lavorazione precisa.

Intensità del lavoro: I macchinisti necessitano di più tempo per impostare le macchine, monitorare i processi e apportare aggiustamenti per soddisfare specifiche rigorose.

Controllo Qualità: Ispezioni rigorose utilizzando macchine di misura a coordinate (CMM) o comparatori ottici aumentano i costi di manodopera e attrezzature.

6.2 Costi vs. Compromessi di Tolleranza

Per illustrare l'impatto dei costi, considera i seguenti esempi:

Tolleranza Larga (±0,1 mm): Adatta per parti non critiche, che richiedono una minima preparazione e ispezione.

Tolleranza Media (±0,02 mm): Richiede attrezzature migliori e un monitoraggio attento, aumentando i costi del 10–20%.

Tolleranza stretta (±0,005 mm): può raddoppiare o triplicare i costi a causa di macchinari specializzati, attrezzature e controlli di qualità.

6.3 Strategie per Ridurre i Costi Senza Sacrificare la Qualità

Rilassare le tolleranze non critiche: Consentire specifiche più ampie per le caratteristiche che non influenzano la funzionalità.

Standardizzare i progetti: Utilizzare tolleranze comuni tra più parti per semplificare la produzione.

Ottimizza la selezione dei materiali: Scegli materiali che siano più facili da lavorare entro le tolleranze richieste.

7. Quando le tolleranze ampie sono accettabili

Mentre la precisione è spesso essenziale, ci sono scenari in cui tolleranze più ampie non sono solo accettabili, ma preferibili:

7.1 Componenti Cosmetici

Le parti in cui l'aspetto è la principale preoccupazione (ad esempio, supporti decorativi, involucri) potrebbero non richiedere tolleranze strette. Leggere variazioni nelle dimensioni sono improbabili che influenzino il loro fascino estetico.

7.2 Caratteristiche Non Funzionali

Caratteristiche che non interagiscono con altri componenti (ad esempio, nervature di rinforzo in un involucro di plastica) possono spesso tollerare specifiche più ampie.

7.3 Progetti Critici per i Costi

Quando i vincoli di bilancio sono serrati, allentare le tolleranze può ridurre significativamente i costi di lavorazione senza compromettere l'uso previsto del componente.

7.4 Prototipazione e Produzione a Basso Volume

Durante la prototipazione, l'attenzione è rivolta al test delle funzionalità piuttosto che alla perfezione. Tolleranze più ampie consentono iterazioni più rapide e aggiustamenti economici.

8. Come la nostra azienda controlla le tolleranze CNC

Presso Jxd Machining, diamo priorità alla precisione e alla coerenza in ogni progetto. Il nostro approccio rigoroso al controllo delle tolleranze garantisce che i componenti soddisfino anche le specifiche più esigenti.

8.1 Attrezzature all'Avanguardia

Investiamo in macchine CNC ad alta precisione dotate di funzionalità avanzate come:

Encoder lineari: Forniscono feedback in tempo reale per mantenere la precisione di posizionamento.

Sistemi di Compensazione Termica: Regolare le espansioni indotte dalla temperatura per minimizzare gli errori.

Lavorazione MultiAsse: Consente geometrie complesse con tolleranze strette.

8.2 Team di Ingegneria Esperto

Il nostro team di ingegneri esperti collabora con i clienti per:

Ottimizza i progetti: Rivedi i modelli CAD per identificare le regolazioni delle tolleranze che migliorano la fabbricabilità.

Seleziona i materiali: Raccomanda materiali che bilanciano prestazioni e lavorabilità.

Definire i requisiti GD&T: Applicare tolleranze geometriche per garantire un corretto assemblaggio e funzionamento.

8.3 Processi di Assicurazione della Qualità Rigorosi

Implementiamo un sistema di controllo qualità multilivello:

Ispezioni in Processo: I macchinisti utilizzano strumenti di precisione (ad esempio, calibri, micrometri) per verificare le dimensioni durante la produzione.

Testing Post-Process: I pezzi finali vengono ispezionati utilizzando CMM e scanner ottici per garantire la conformità alle specifiche.

Controllo Statistico di Processo (SPC): Monitoriamo i processi di lavorazione per rilevare tendenze e prevenire proattivamente i difetti.

8.4 Comunicazione Trasparente

Manteniamo i clienti informati in ogni fase:

Rapporti di tolleranza: Fornire documentazione dettagliata delle dimensioni misurate e della conformità.

Feedback sul design: Offri suggerimenti per modificare le tolleranze se sono impraticabili o inutilmente costose.

8.5 Miglioramento Continuo

Aggiorniamo regolarmente i nostri processi e la nostra formazione per rimanere al passo con i progressi del settore.

Calibrazione delle Macchine: Servire e calibrare regolarmente le attrezzature per mantenere prestazioni ottimali.

Formazione dei dipendenti: Formare il personale sulle ultime tecniche di lavorazione e sugli standard di tolleranza.

9. Casi di studio: Applicazioni di tolleranza nel mondo reale

Per illustrare l'applicazione pratica delle tolleranze, considera questi scenari:

9.1 Componente Automotive

Un produttore di automobili richiede un pistone con un diametro di 85,00 mm. Una tolleranza stretta di ±0,01 mm garantisce un adattamento preciso all'interno del cilindro, riducendo al minimo le perdite e massimizzando l'efficienza del motore.

9.2 Dispositivo Medico

Il meccanismo a cerniera di uno strumento chirurgico richiede una tolleranza di planarità di 0,02 mm per garantire un funzionamento fluido. GD&T viene utilizzato per controllare l'orientamento delle superfici accoppiate.

9.3 Elettronica di consumo

La finitura cosmetica di un involucro per smartphone consente una tolleranza più ampia di ±0,1 mm, riducendo i costi di produzione pur mantenendo un aspetto accettabile.

10. Conclusione

Le tolleranze di lavorazione CNC sono uno strumento fondamentale per bilanciare precisione, funzionalità e costo nella produzione. Comprendendo i tipi di tolleranze, gli standard del settore e i fattori che influenzano, puoi prendere decisioni informate che ottimizzano i tuoi progetti. Che tu abbia bisogno di tolleranze strette per un componente aerospaziale ad alte prestazioni o di specifiche più ampie per un prototipo economico, collaborare con un fornitore di lavorazione CNC esperto come JXD Machining garantisce competenza e affidabilità.

Pronto a elevare il tuo prossimo progetto con parti CNC progettate con precisione? Contattaci oggi per discutere le tue esigenze di tolleranza e scoprire come possiamo dare vita ai tuoi design con una qualità e un'efficienza senza pari.

This expanded guide provides a deep dive into CNC machining tolerances, offrendo approfondimenti pratici per ingegneri, designer e produttori. Sfruttando questa conoscenza, puoi affrontare le complessità della specifica delle tolleranze e raggiungere il successo nei tuoi progetti CNC.