Con il continuo aggiornamento dei dispositivi elettronici, la dissipazione del calore è diventata un problema sempre più evidente. Utilizzerò un linguaggio conciso e diretto per approfondire lo sviluppo della tecnologia di dissipazione del calore e i vantaggi della dissipazione del calore personalizzata, assicurandomi che il contenuto sia chiaro e facile da comprendere.

Con il rapido avanzamento della tecnologia elettronica, la dissipazione del calore è diventata un "ostacolo" al miglioramento delle prestazioni dei dispositivi elettronici. Ora, diamo un'occhiata ai dati effettivi e al ragionamento che li sostiene.

I dispositivi elettronici di oggi stanno sempre più cercando dimensioni più piccole, prestazioni superiori e la capacità di funzionare normalmente in vari ambienti difficili. Ciò comporta maggiori esigenze per la dissipazione del calore. Secondo un rapporto del 2023 pubblicato dall'Istituto degli Ingegneri Elettrici ed Elettronici (IEEE), la potenza di generazione di calore per centimetro quadrato dei componenti elettronici che utilizzano la tecnologia di montaggio superficiale ordinaria era di 50 watt in passato, ma ora ha superato i 200 watt. Ad esempio, la potenza di generazione di calore locale dei dispositivi di calcolo per intelligenza artificiale raffreddati da liquidi supera addirittura i 500 watt per centimetro quadrato.

Di fronte a tali cambiamenti, i metodi universali di dissipazione del calore utilizzati in passato stanno diventando sempre meno efficaci. Test di simulazione professionali hanno dimostrato che personalizzare le soluzioni di dissipazione del calore in base alle esigenze reali può aumentare l'efficienza dello scambio termico del 35,2% e ridurre i tempi di inattività imprevisti delle attrezzature del 60,7% in un anno. Questo vantaggio è particolarmente evidente in settori con requisiti estremamente elevati per la stabilità delle attrezzature, come l'aerospaziale e i data center.

Perché non scegliere dissipatori di calore standard?

Oggigiorno, l'uso di dissipatori di calore standardizzati in molti scenari è davvero problematico, principalmente bloccato nei seguenti tre aspetti:

Taglie Non Compatibili: I gusci dei dispositivi per la casa intelligente stanno diventando sempre più piccoli, mentre le apparecchiature mediche sono disponibili in una vasta gamma di forme. Tuttavia, le dimensioni delle alette dei dissipatori di calore standardizzati sono fisse. Questo rende impossibile il loro inserimento o lascia alcune aree incapaci di dissipare calore in modo efficace anche dopo l'installazione.

Prestazioni Compromesse: I diversi dispositivi hanno requisiti completamente diversi: i componenti elettronici nelle automobili devono dissipare rapidamente il calore mentre resistono alle vibrazioni; le attrezzature da esterno richiedono forti capacità di dissipazione del calore e resistenza alla corrosione da pioggia. Ma la maggior parte dei prodotti standardizzati è realizzata in alluminio ordinario, che semplicemente non può soddisfare così tante esigenze contemporaneamente.

Fermato da Requisiti Speciali: Le attrezzature mediche devono utilizzare materiali che siano innocui per il corpo umano; gli inverter fotovoltaici devono resistere all'esposizione al vento e al sole; le stazioni base costiere richiedono resistenza alla nebbia salina. I prodotti standardizzati adottano un design universale e quindi non possono superare affatto queste certificazioni speciali.

Il vantaggio dei dissipatori di calore personalizzati risiede nella loro capacità di adattare le prestazioni di dissipazione del calore in modo preciso, proprio come un abito su misura, in base ai parametri dell'attrezzatura, agli ambienti operativi e ai budget. È per questo che le industrie di alta gamma come il 5G, le nuove energie e la cura medica hanno iniziato a adottare dissipatori di calore personalizzati al giorno d'oggi.

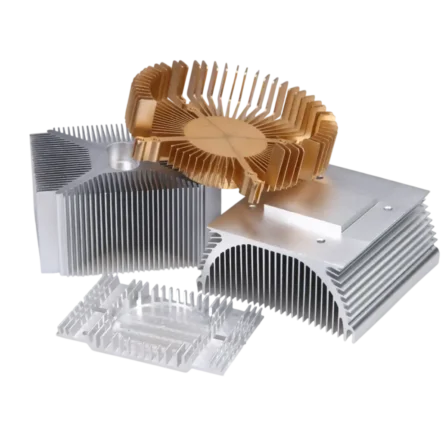

Selezione di Materiali e Strutture per Dissipatori di Calore Personalizzati

Selezione dei Materiali: L'Arte di Bilanciare la Conduttività Termica, la Resistenza e il Costo

La qualità dei materiali influisce direttamente sulle prestazioni di dissipazione del calore. Tuttavia, il know-how per la selezione dei materiali varia a seconda dei diversi scenari:

Per dispositivi a bassa potenza come le luci LED a basso consumo, l'alluminio puro (1070) è sufficiente. Ha una buona conducibilità termica con un coefficiente di conducibilità termica fino a 237 W/(m·K) ed è anche economico: il suo costo è solo un terzo di quello del rame, rendendolo una soluzione conveniente per le esigenze di dissipazione del calore di base.

Clicca qui per visualizzare i nostri casi prodotto👆

Per prodotti di elettronica di consumo come altoparlanti intelligenti di uso quotidiano e schede madri per computer ordinarie, la lega di alluminio (6063-T5) è una scelta ideale. Con un coefficiente di conducibilità termica che varia da 160 a 180 W/(m·K), presenta un certo livello di resistenza, è facile da lavorare e offre un eccellente rapporto costo-prestazioni.

Per dispositivi di alta gamma come GPU per server e pile di ricarica da 180 kW, una soluzione composita in alluminio-rame è più affidabile. Combinando i vantaggi del rame (alta conducibilità termica con un coefficiente di 401 W/(m·K)) e delle alette in alluminio (leggere) attraverso la tecnologia di saldatura, il materiale composito può raggiungere un coefficiente di conducibilità termica compreso tra 280 e 320 W/(m·K).

Per ambienti difficili come i compartimenti dei motori automobile e le macchine utensili industriali, è necessario un legame ad alta resistenza (7075). Sebbene il suo coefficiente di conducibilità termica sia solo 130 W/(m·K), la sua resistenza all'impatto è tre volte più forte di quella dell'alluminio puro, permettendogli di resistere a vibrazioni, alte temperature e contaminazione da olio.

Progettazione Strutturale: Ottimizzazione Attorno al Nucleo della “Zona di Dissipazione Termica Efficace”

La progettazione strutturale di un dissipatore di calore è cruciale per le sue prestazioni, e devono essere apportate modifiche in base al condotto dell'aria del dispositivo e alle posizioni di generazione di calore.

Per dispositivi con spazio limitato, come i terminali IoT, possono essere utilizzate alette ultra-sottili di 0,2-0,3 mm, con uno spazio di 2-5 mm tra le alette. Questo design può aumentare l'area di dissipazione del calore del 40% rispetto ai dissipatori di calore ordinari.

Per dispositivi che generano elevata quantità di calore, come le stazioni base 5G AAU, si possono adottare design ispirati alla natura (ad esempio, struttura a nido d'ape), che possono migliorare l'efficienza di dissipazione del calore di oltre il 20%.

Per dispositivi con elevate esigenze di precisione nell'installazione, come i dispositivi di trasmissione radio e televisiva, integrare il dissipatore di calore con il supporto di montaggio in un'unica unità può evitare la riduzione delle prestazioni di dissipazione del calore causata da errori di installazione.

Processi di Dissipatori di Calore Personalizzati per Diverse Esigenze

1. Lavorazione di Precisione CNC

Se il tuo equipaggiamento ha uno spazio limitato e richiede una precisione estremamente alta (come nei dispositivi di imaging medico e nei server ad alte prestazioni), la lavorazione CNC è la scelta ideale. Può produrre dissipatori di calore con varie forme complesse, inclusi dissipatori a gradini e scanalature a onda. La superficie finita è estremamente liscia, con un errore controllato entro 1/500 del diametro di un capello umano. Sebbene il costo di lavorazione sia relativamente alto, è particolarmente adatta per personalizzazioni di alta gamma in piccole serie, con un tempo di consegna tipico di 7-10 giorni.

2. Processo di Saldatura Composito

Per volumi di produzione di dissipatori di calore che vanno da 2.000 a 10.000 pezzi (come inverter fotovoltaici e apparecchiature di alimentazione), il processo di saldatura composita è molto adatto. Questo processo prima elabora separatamente la piastra di base e le alette del dissipatore, per poi saldarle insieme, consentendo un rinforzo mirato nelle aree con intensa generazione di calore. Inoltre, questo processo permette la combinazione di rame e alluminio, risultando in un dissipatore di calore che è il 50% più leggero rispetto a un dissipatore interamente in rame e il 30% più economico rispetto a uno prodotto tramite lavorazione CNC.

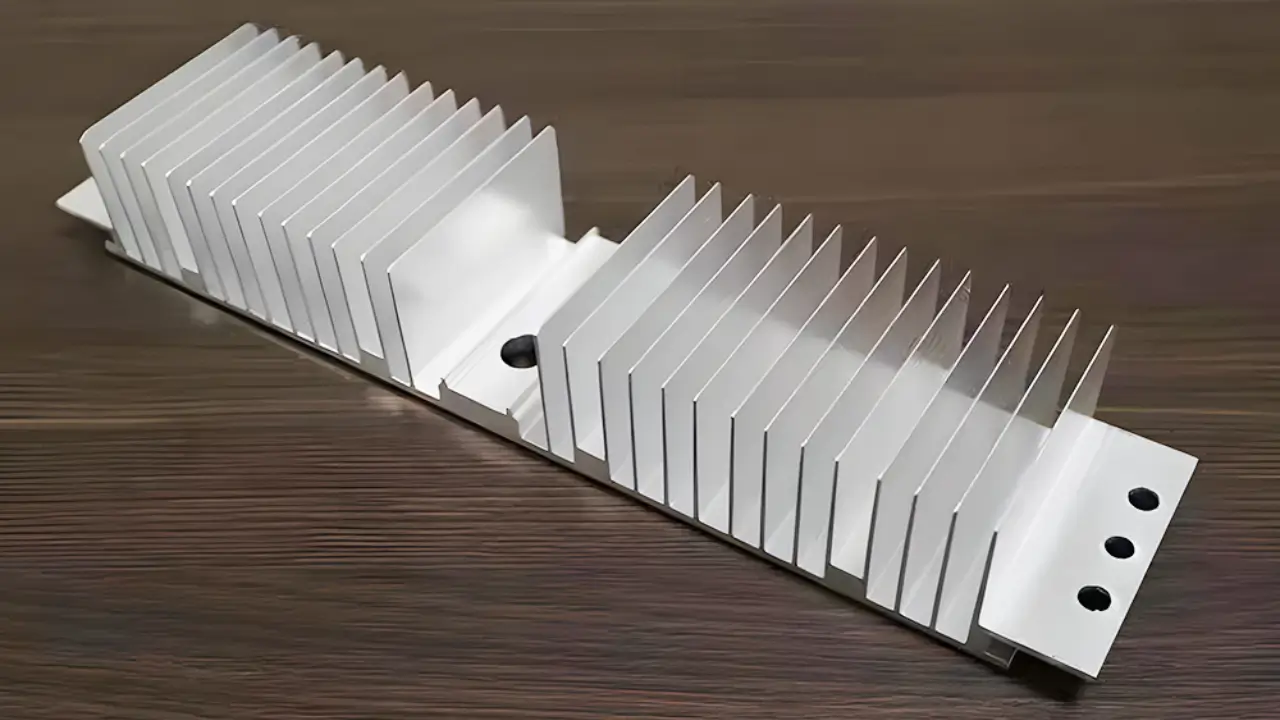

3. Estrusione + Lavorazione Secondaria

Per quantità di ordini comprese tra 10.000 e 100.000 pezzi (ad esempio, schermi LED per esterni e computer industriali), si consiglia la combinazione "estrusione + lavorazione secondaria". In primo luogo, la lega di alluminio 6063 viene estrusa nella forma base, quindi si utilizza la lavorazione CNC per la finitura della superficie di montaggio e il taglio delle scanalature per la dissipazione del calore. Lo sviluppo degli stampi richiede solo 15-20 giorni e i dissipatori di calore risultanti sono più sottili e lunghi, con un'area di dissipazione del calore superiore del 22% rispetto a quella dei dissipatori di calore realizzati con processi di estrusione ordinari. Il costo per unità è di soli 2-3 $.

4. Molding in fusione a pressione

Per prodotti con strutture complesse che presentano vari interfacciali concavi-convessi e cavità (come i componenti per la casa intelligente e i sensori automotive), la pressofusione può produrre l'intero dissipatore di calore in un solo passaggio, senza necessità di assemblaggio successivo. Dopo aver ridotto le bolle d'aria utilizzando la tecnologia di pressofusione sottovuoto, la conducibilità termica della lega di alluminio ADC12 viene ulteriormente migliorata. Quando la quantità dell'ordine supera le 5.000 unità, i vantaggi in termini di efficienza produttiva e costi diventano ancora più evidenti.

Opzioni di Trattamento Superficiale per Dissipatori di Calore Personalizzati

Il trattamento superficiale non solo migliora la durabilità dei dissipatori di calore, ma ne ottimizza anche le prestazioni di dissipazione del calore. Diversi scenari di applicazione hanno requisiti distinti per il trattamento superficiale:

Per i prodotti di elettronica di consumo come telefoni cellulari e computer, sia l'estetica che la funzionalità sono essenziali. Il processo di spazzolatura viene utilizzato per creare texture metalliche, seguito da un'anodizzazione dura. Questo non solo conferisce al dissipatore di calore un aspetto premium, ma consente anche alle strisce superficiali di facilitare una migliore circolazione dell'aria, aumentando l'efficienza di dissipazione del calore dal 5% all'8%.

Per le attrezzature da esterno—come stazioni di energia solare e stazioni base per segnali in aree costiere—la resistenza alla corrosione è la massima priorità. In primo luogo, viene applicato il processo di sabbiatura per irruvidire la superficie, quindi viene effettuata l'anodizzazione a film spesso per formare un film di ossido con uno spessore di almeno 15 micrometri. Questo trattamento consente al dissipatore di calore di resistere a un test di corrosione da nebbia salina della durata di 5.000 ore, garantendo un funzionamento stabile a lungo termine dell'attrezzatura.

Per apparecchiature con esigenze speciali—ad esempio, server che richiedono messa a terra—il processo di nichelatura è adatto. Viene applicato uno strato di nichel con uno spessore di 0,05 a 0,1 millimetri, che non solo offre conducibilità elettrica e resistenza all'usura, ma riflette anche il calore per migliorare ulteriormente le prestazioni di dissipazione del calore.

Come Scegliere il Fornitore Giusto per Dissipatori di Calore Personalizzati

Quando si seleziona un fornitore di servizi di dissipatori di calore personalizzati, tenere a mente questi tre fattori chiave:

Compatibilità: Il fornitore ha lavorato a progetti nel tuo settore? Può fornire dati da casi reali, come le prestazioni di dissipazione del calore e la durata della stabilità dell'attrezzatura? Le aziende con anni di esperienza nel settore, ad esempio, capiranno immediatamente che i dispositivi medici richiedono biocompatibilità e che l'attrezzatura industriale deve resistere alle vibrazioni, rendendo la comunicazione fluida.

Affidabilità tecnica: Offrono simulazione termica e collaudi ambientali? Il loro controllo qualità della produzione è rigoroso? Possiedono certificazioni di qualità generali come ISO9001, o specifiche per il settore come ISO13485 per applicazioni mediche? Questi fattori influenzano direttamente l'usabilità e la durata del prodotto finale.

Negoziazione del prezzo: Il fornitore può combinare i processi in modo flessibile, ad esempio utilizzando l'estrusione come base e la lavorazione CNC per parti critiche? Possono reperire materiali più economici, ad esempio sostituendo l'alluminio puro con la lega di alluminio 6063-T5? Gli stampi sono riutilizzabili? Fornitori esperti e affidabili possono aiutare a ridurre i costi dal 20% al 40% anche per ordini di volume medio.

In definitiva, i dissipatori di calore personalizzati sono progettati per risolvere problemi pratici, ridurre i costi e migliorare l'efficienza. Collaborare con un fornitore professionale semplifica l'intero processo, ed è per questo che sottolineiamo sempre: "Personalizza le soluzioni in base alle esigenze reali e lascia che i risultati parlino da soli."