I materiali ceramici (ad es. allumina, zirconia, carburo di silicio) sono apprezzati per la loro estrema durezza, resistenza al calore e stabilità chimica. Queste proprietà li rendono ideali per parti ad alte prestazioni nei settori dell'elettronica, dell'aerospaziale, dell'automotive e medico. Tuttavia, questa stessa durezza e fragilità pongono sfide uniche nella lavorazione. Negli ultimi anni, Lavorazione CNC della ceramica è diventato un approccio standard per fabbricare parti ceramiche complesse con tolleranze strette e finiture superficiali di alta qualità. Utilizzando macchine CNC a più assi e utensili da taglio specializzati, gli ingegneri possono ora ottenere geometrie ceramiche intricate che i metodi più vecchi faticavano a produrre.

Tipi di materiali ceramici

Componenti ceramici lavorati con precisione (ad es. parti in allumina e nitruro di boro). I materiali ceramici variano ampiamente nella composizione e nelle proprietà. Ogni tipo—come allumina, carburo di silicio o zirconia—offre un diverso equilibrio di durezza, tenacità e caratteristiche termiche. Queste differenze determinano l'approccio di lavorazione appropriato per ciascun materiale. Le ceramiche ingegneristiche comuni includono:

Alumina (Al₂O₃): Estremamente duro e resistente all'usura, con alta tolleranza alle temperature. I componenti in allumina lavorata (come manicotti isolanti e utensili da taglio) sfruttano la sua alta durezza e resistenza alla corrosione. L'allumina ultra-pura è spesso utilizzata per substrati semiconduttori e impianti biomedici.

Zirconia (ZrO₂): Nota per l'eccezionale durezza e resistenza. L'elevata tenacità alla frattura e l'inerzia chimica della zirconia la rendono preziosa per impianti dentali/medici e parti soggette a usura. La sua elevata durezza consente inoltre velocità di taglio più elevate quando lavorata su attrezzature CNC.

Silicon Carbide (SiC): Un ceramico superduro con eccellente conducibilità termica e resistenza agli urti. Il SiC viene comunemente lavorato in inserti da taglio e strutture per la dissipazione del calore. La sua elevata conduzione termica aiuta a rimuovere il calore generato durante il taglio, riducendo l'usura degli utensili durante la lavorazione.

Boron Nitride (BN): Un ceramico esagonale con bassa costante dielettrica e straordinaria resistenza agli urti termici. Rispetto alle ceramiche ossidiche, il BN esagonale è più facile da lavorare ed è utilizzato per substrati di precisione, scambiatori di calore e componenti elettronici.

Quartz (Fused Silica): Silice pura (SiO₂) con superiori proprietà ottiche ed elettriche. Ha un'alta resistenza alla trazione e stabilità termica, ma a causa della sua durezza richiede generalmente utensili in diamante o taglio ad acqua per la lavorazione. I pezzi di quarzo lavorati si trovano in attrezzature per semiconduttori e ottica ad alta temperatura.

Ogni tipo di ceramica richiede metodi di lavorazione su misura per sfruttare i suoi punti di forza senza causare fratture o danni agli strumenti.

Tecniche tradizionali di lavorazione della ceramica

Prima dell'uso diffuso del CNC, i pezzi in ceramica venivano modellati e rifiniti attraverso processi come:

Sinterizzazione e Lavorazione Verde: Le polveri ceramiche vengono compresse e sinterizzate. Nello stato verde (non sinterizzato), i pezzi possono essere lavorati CNC con utensili in carburo o diamante, per poi essere finalmente sinterizzati per aumentarne la densità.

The translation of "Grinding/Lapping" to Italian is "Rettifica/Lappatura." Le ruote abrasive o la lucidatura con slurry di diamante rimuovono materiale fino a dimensioni quasi finali. Questo consente di raggiungere tolleranze strette e superfici lisce, ma è un processo lento e usurante per gli utensili. La lucidatura fine è spesso utilizzata per la finitura superficiale finale.

Lavorazione Ultrasonica Uno strumento vibrante con una sospensione abrasiva rimuove materiale da ceramiche molto dure e fragili senza impatto meccanico diretto, utile per la foratura e per dettagli fini.

Lavorazione per Erosione Elettrica (EDM): L'erosione da scintilla (EDM) può modellare ceramiche conduttive o ceramiche riempite di carbonio in forme complesse. Ad esempio, l'EDM è utilizzata per realizzare valvole per motori in carburo di silicio e cuscinetti per usi automobilistici. Essa taglia senza forza diretta, evitando fratture in ceramiche estremamente dure.

Taglio Laser/Waterjet: I laser ad alta potenza o i getti d'acqua abrasivi tagliano lastre di ceramica in forme grezze. Ad esempio, i componenti aerospaziali spesso iniziano con semilavorati tagliati al laser e finitura ultrasonica per ottenere componenti leggeri e precisi.

Questi metodi convenzionali spesso comportano più passaggi e una gestione accurata, poiché le ceramiche sono soggette a crepe a causa dello stress meccanico. Gli approcci ibridi (ad esempio, combinando la rettifica e l'EDM) sono comuni per bilanciare precisione e costo.

Processi di lavorazione CNC

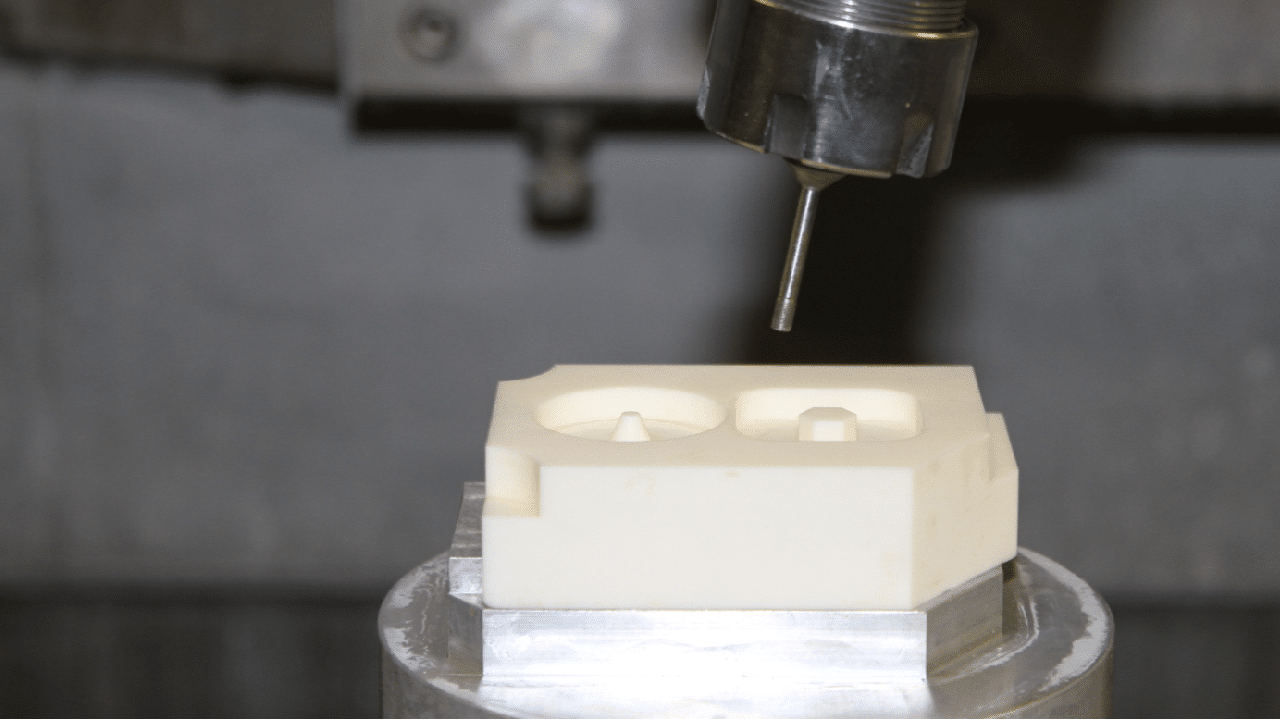

La lavorazione CNC applica fresatura, tornitura o rettifica controllate da computer per formare parti in ceramica. Un processo CNC tipico include:

1.Design & CAM: La parte è modellata in CAD. Il software CAM genera il codice G con percorsi utensile precisi.

2.Setup: Un blank ceramico sinterizzato o verde è fissato rigidamente nella macchina CNC. Le ganasce morbide, i mandrini a vuoto o le pinze speciali prevengono stress sul materiale fragile.

3.Rough Machining: Frese o utensili da forma rivestiti di diamante grossolano rimuovono la maggior parte del materiale a velocità di avanzamento moderate.

4.Finish Machining: Le lavorazioni fini con strumenti diamantati ad alta velocità e piccolo diametro raggiungono le dimensioni finali e la finitura superficiale.

5.Ispezione: La parte in ceramica finita viene misurata (spesso con CMM o strumenti ottici) per verificare l'accuratezza dimensionale.

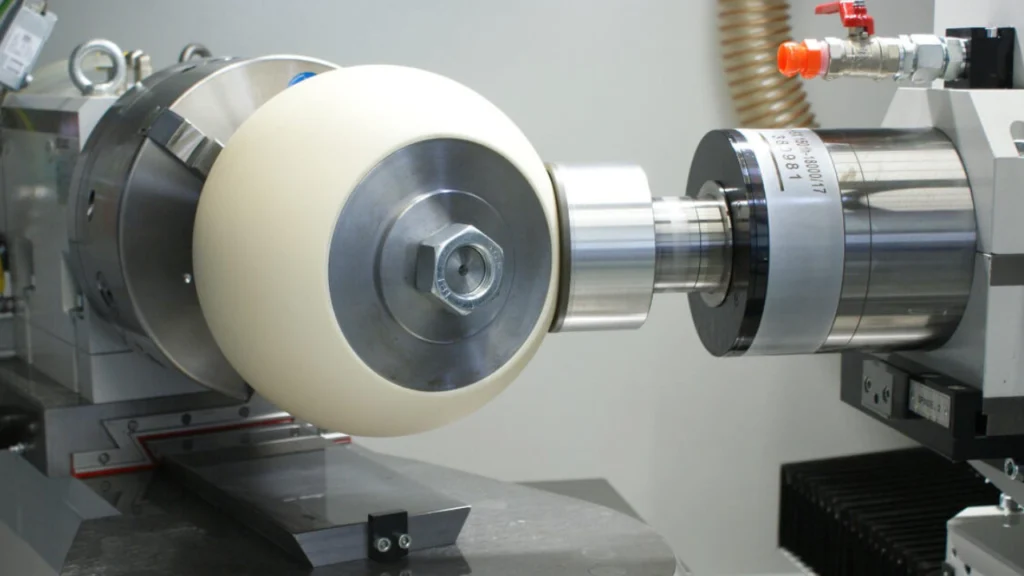

Fresatura CNC multi-asse di un pezzo cilindrico in ceramica utilizzando uno strumento in diamante. I moderni centri CNC a 4 o 5 assi consentono di realizzare forme ceramiche complesse con alta precisione. Ad esempio, la fresatura simultanea su cinque assi può tagliare caratteristiche angolate o fori che sarebbero impossibili da ottenere con macchine più semplici. Telai di macchina rigidi e mandrini ad alta potenza riducono al minimo la flessione e le vibrazioni. In molti casi, The translation of "ceramic materials machining" to Italian is "lavorazione di materiali ceramici." Si svolge a umido (con refrigerante) per rimuovere i detriti e raffreddare la zona di taglio, anche se la lavorazione a secco è utilizzata quando è fondamentale mantenere i pezzi privi di umidità. Una corretta pianificazione del processo CNC - inclusa la strategia di percorso utensile come la fresatura trocoidale per ridurre la forza - è essenziale per evitare scheggiature.

Strumenti per la lavorazione delle ceramiche

Selezionare il giusto utensile da taglio è fondamentale per la lavorazione CNC della ceramica. I materiali per utensili più duri vengono utilizzati per tagliare i materiali ceramici:

Diamond Tools: Gli utensili e le mole diamantate o in diamante policristallino (PCD) offrono una durezza e una resistenza all'usura superiori. Producono la migliore finitura superficiale su ossidi e nitruri. I frese a testa diamantata, le punte e le seghe in diamante sono standard per la lavorazione ceramica di precisione.

Tungsten Carbide Tools: Gli strumenti in carburo (spesso con rivestimenti in diamante) sono utilizzati per lavorazioni grezze o tagli meno critici. Il carburo è più resistente (meno fragile) del diamante, ma si consuma più rapidamente. Viene utilizzato dove un certo grado di usura degli strumenti è accettabile o dove i costi devono essere inferiori.

Silicon Nitride (Si₃N₄) Tools: Le inserti ouggetti di taglio in nitruro di silicio sono apprezzati per la loro stabilità termica durante la lavorazione ad alta velocità. Mantenendo la resistenza a temperature elevate e resistendo agli urti termici, sono vantaggiosi per lunghe operazioni di sgrossatura.

Cubic Boron Nitride (CBN) Tools: Il CBN è quasi duro come il diamante ed è spesso utilizzato in strumenti abrasivi sinterizzati per la rettifica della ceramica. Eccelle nella lavorazione di ceramiche in nitruro di silicio o carburo di boroo molto dure, che potrebbero rapidamente opacizzare gli strumenti in diamante.

In generale, gli strumenti per la ceramica hanno bordi di taglio molto affilati e spesso incorporano granuli (abrasivi) nella matrice di legame. La fornitura di refrigerante alla zona di taglio è attentamente controllata per ridurre il calore; acqua o olio ad alta pressione possono essere utilizzati per rimuovere i trucioli ceramici duri, che possono essere abrasivi a loro volta.

Post-elaborazione e Finitura

Dopo la lavorazione CNC, ulteriori passaggi migliorano il pezzo in ceramica:

Stress Relieving: Una cottura o ricottura a bassa temperatura può alleviare le tensioni sottosuperficiali introdotte durante il taglio. Ciò riduce il rischio di crescita di crepe quando il componente è in servizio.

Fine Grinding/Polishing: Le superfici sono spesso levigate o lucidate con abrasivi in diamante per rimuovere eventuali micro-fessure e ottenere la lisciatura finale. Come noto, la "levigatura e lucidatura di precisione" sono essenziali per i substrati ceramici nell'elettronica.

Coating/Glazing: Alcune parti ricevono rivestimenti sottili (ad esempio, smalto, PVD) per migliorare la resistenza all'usura o la biocompatibilità. Ad esempio, gli impianti ceramici medici possono essere lucidati a finitura specchiata o rivestiti con strati biocompatibili.

Inspection & Cleaning: I controlli dimensionali garantiscono il rispetto delle tolleranze. L'ispezione ad alta magnificazione (o interferometria) può rilevare piccole imperfezioni superficiali. La polvere ceramica lavorata (silice) è pericolosa, quindi viene eseguita una pulizia approfondita (spesso con pulizia ad ultrasuoni) per rimuovere tutti i detriti.

Questi processi post-lavorazione assicurano che il componente ceramico soddisfi i suoi rigorosi requisiti funzionali, che si tratti di chiarezza ottica, isolamento elettrico o biocompatibilità.

Sfide e Soluzioni

Machining ceramics presents several challenges :

Extreme Hardness: La ceramica (soprattutto allumina, SiC, Si₃N₄) opacizza rapidamente gli utensili da taglio. La durata dell'utensile può essere misurata in minuti.

Brittleness: A differenza dei metalli, le ceramiche non si deformano plasticamente. Si romperanno o si frattureranno se sovraccaricate. Un'unica incisione pesante può distruggere un componente.

Heat Buildup: La bassa conducibilità termica intrappola il calore all'estremità di taglio. Questo può indurre crepe termiche nella ceramica e degradare gli utensili.

Surface Integrity: Ottenere una finitura liscia è difficile perché anche piccoli scheggiamenti creano danni e irregolarità sotto la superficie.

La pratica del settore supera queste problematiche con strategie personalizzate.

Advanced Tool Materials: Gli utensili da taglio rivestiti in diamante e a base di ceramica resistono all'usura e al calore. Utilizzare i bordi di taglio più affilati possibile riduce al minimo scheggiature.

Optimized Parameters: La lavorazione viene effettuata a velocità e avanzamenti inferiori rispetto ai metalli. Si utilizzano profondità di taglio poco profonde e movimenti a pecking per rimuovere gradualmente il materiale.

Coolant and Lubrication: Il raffreddamento a flusso o il raffreddamento ad alta pressione sciacquano via i trucioli caldi e riducono l'attrito. In alcuni casi, si utilizza il raffreddamento criogenico (azoto liquido) per eliminare lo shock termico.

Rigid Fixturing and Damping: Strumenti di lavoro robusti e dispositivi anti-vibrazione prevengono il ronzio. Sistemi di pre-carico o smorzamento possono assorbire le vibrazioni durante la lavorazione in modo che il pezzo non si crepi.

Post-Machining Treatments: I cicli di rilascio dello stress termico e la lucidatura precisa aiutano a “guarire” eventuali crepe minori e migliorare la qualità della superficie.

Integrando queste soluzioni, i produttori possono realizzare in modo affidabile componenti ceramici complessi nonostante le difficoltà del materiale.

Applicazioni industriali

Viti in ceramica di zirconia — esempi di componenti in ceramica lavorati con alta precisione. Le ceramiche lavorate svolgono ruoli fondamentali in vari settori. Le principali applicazioni includono:

Aerospace & Defense: Ceramiche leggere e resistenti al calore sono utilizzate per componenti del motore, schermature termiche e finestre RF. Il taglio laser CNC e la lavorazione ultrasonica creano parti ceramiche intricate (ad es. pale di turbina, radomi) che riducono il peso e migliorano le prestazioni.

Electronics & Semiconductors: I substrati ceramici, gli isolanti e i dissipatori di calore sono lavorati con tolleranze micrometriche. La rettifica e la lucidatura di precisione producono le superfici lisce e piane necessarie per i wafer semiconduttori e le schede di circuito.

Medical Devices: Le bioceramiche (allumina, zirconia) vengono lavorate per realizzare impianti e strumenti chirurgici. Ad esempio, i componenti per le articolazioni dell'anca in zirconia e le corone dentali vengono tagliati con utensili diamantati in forme precise, producendo parti resistenti all'usura e biocompatibili.

Automotive: Valvole in ceramica dure, guarnizioni e involucri per sensori (spesso in carburo di silicio o nitruro) resistono a temperature elevate e all'usura. La lavorazione a scarica elettrica (EDM) viene utilizzata per tagliare parti complesse in SiC per motori e freni ad alte prestazioni.

Energy & Photonics: I componenti in ceramica sono fondamentali nelle celle a combustibile, nelle batterie e nei dispositivi ottici. Ad esempio, i dispositivi di fissaggio e connettori in zirconia (come mostrato sopra) offrono un'eccellente isolamento e resistenza chimica in ambienti difficili.

Ogni esempio sfrutta la lavorazione CNC delle ceramiche per creare parti che la lavorazione dei metalli non può facilmente sostituire. Come mostrato in diversi casi studio. La precisione e le proprietà dei materiali delle parti in ceramica spesso portano a una maggiore durata e prestazioni superiori.

Conclusione

La lavorazione CNC della ceramica combina macchine utensili avanzate, utensili all'avanguardia e un controllo preciso del processo per fabbricare parti da materiali estremamente duri e fragili. . Selezionando attentamente strumenti e parametri, i produttori possono lavorare componenti ceramici complessi con alta precisione. I continui progressi nei materiali degli utensili da taglio (come i nuovi compositi di diamante) e nel design delle macchine continuano ad ampliare ciò che è possibile. Nelle industrie ad alta tecnologia, dall'aerospaziale al biomedicale, The translation of "ceramic materials machining" to Italian is "lavorazione di materiali ceramici." ora produce componenti che sono più leggeri, più duri e più resistenti al calore rispetto ai pezzi in metallo, stimolando l'innovazione nel design ingegneristico. Man mano che cresce la domanda di parti in ceramica specializzate, la lavorazione CNC della ceramica rimarrà una tecnologia fondamentale per la produzione ad alte prestazioni.

Sources: Pubblicazioni recenti del settore e tecniche hanno informato questa guida. Questi includono materiali forniti da importanti produttori di ceramiche e esperti di lavorazione.