Nell'intricata trama della scienza dei materiali, la ceramica ha a lungo occupato una posizione di rilevanza. Il loro unico insieme di proprietà – elevata durezza, eccezionale resistenza al calore e notevole stabilità chimica – le ha rese indispensabili in una vasta gamma di settori. Dagli ambienti ad alta tecnologia dell'aerospaziale e dell'elettronica alle esigenze precise delle applicazioni mediche e alle robuste richieste del settore automotive, la ceramica svolge un ruolo fondamentale.

Tuttavia, il percorso di trasformazione della ceramica in componenti utili non è stato privo di sfide. La loro fragilità intrinseca ha, per anni, rappresentato un ostacolo significativo nel processo di lavorazione. Entra in gioco la lavorazione a controllo numerico computerizzato (CNC), un miracolo tecnologico che ha rivoluzionato la produzione ceramica. Questo blog si propone di condurti in un'esplorazione approfondita della lavorazione CNC della ceramica, coprendo ogni aspetto, dalla natura fondamentale dei materiali ceramici alle sfumature del processo di lavorazione e alle sue applicazioni di ampia portata.

Comprendere i Materiali Ceramici

The translation of "Oxide Ceramics" in Italian is "Ceramiche di Ossido."

L'alumina ($Al_2O_3$) è un vero cavallo da lavoro tra le ceramiche ossidiche. Il suo uso diffuso può essere attribuito a un notevole insieme di proprietà. Con una durezza elevata che la colloca tra i migliori materiali nel mondo, l'alumina è altamente resistente all'usura. Questo la rende una scelta ideale per gli inserti degli utensili da taglio, dove l'abrasione costante delle operazioni di lavorazione richiede un materiale in grado di resistere alla prova del tempo.

La zirconia ($ZrO_2$), d'altra parte, porta con sé un insieme unico di caratteristiche. Il suo meccanismo di indurimento per trasformazione di fase la distingue, conferendole un livello di tenacità relativamente elevato rispetto ad altre ceramiche. Questa proprietà ha portato alla sua adozione in applicazioni come gli impianti dentali, dove non solo deve essere abbastanza dura per funzionare in modo efficace, ma anche resiliente per resistere alle forze esercitate nella cavità orale.

Ceramiche non ossidiche

– Il carburo di silicio (SiC) è un materiale che sta facendo scalpore nell'industria dei semiconduttori. La sua alta conducibilità termica e la sua estrema durezza lo rendono un candidato ideale per l'uso in wafer di SiC. Nel contesto della lavorazione, le ceramiche a base di SiC sono preziose per gli utensili da taglio ad alta velocità, poiché possono mantenere la loro integrità anche a temperature elevate.

Il carburo di boro ($B_4C$) detiene il primato di essere uno dei materiali più duri conosciuti dall'uomo, secondo solo al diamante. Questa estrema durezza, unita a un'eccellente resistenza all'usura, ha portato al suo utilizzo in applicazioni dove non si può fare a meno dei materiali più resistenti, come le armature e gli strumenti per la lavorazione abrasiva.

Proprietà Chiave delle Ceramiche

Alta durezza

Le ceramiche sono rinomate per i loro elevati valori di durezza. Prendiamo l'allumina, ad esempio, che può mostrare una durezza Vickers di circa 15 – 20 GPa. Questa durezza è sia una benedizione che una maledizione. Se da un lato rende le ceramiche altamente resistenti all'usura, dall'altro presenta una sfida significativa durante la lavorazione. Sono necessari strumenti e tecniche specializzati per tagliare questi materiali duri senza causare danni.

Resistenza Termica

La capacità delle ceramiche di resistere a temperature elevate è davvero notevole. L'allumina, con un punto di fusione di circa 2050°C, può sopportare un calore estremo senza subire un degrado significativo. Questa proprietà è di fondamentale importanza in settori come l'aerospaziale, dove componenti come i motori a turbina sono esposti a un intenso calore durante il funzionamento.

Stabilità chimica

La ceramica è come una fortezza del mondo materiale quando si tratta di stabilità chimica. Può resistere agli effetti corrosivi di un'ampia gamma di sostanze chimiche, inclusi acidi e alcali. Questo la rende una scelta ovvia per l'uso negli impianti di lavorazione chimica, dove i componenti devono mantenere la loro integrità di fronte a ambienti chimici severi.

Isolamento Elettrico

La maggior parte delle ceramiche sono eccellenti isolanti elettrici. L'allumina, in particolare, vanta un'alta resistività elettrica, rendendola un materiale di riferimento per componenti elettrici come isolatori e substrati per circuiti elettronici. Questa proprietà garantisce il funzionamento sicuro ed efficiente dei sistemi elettrici.

Fondamenti della lavorazione CNC

La lavorazione CNC è un processo di produzione che ha trasformato il modo in cui produciamo componenti. Alla sua base, un software per computer pre-programmato prende il controllo, dictando il movimento degli strumenti e delle macchine in fabbrica. Quando si tratta di lavorazione ceramica, la precisione e il controllo offerti dalla lavorazione CNC sono assolutamente rivoluzionari.

Il processo inizia con la creazione di un modello 3D del componente ceramico desiderato utilizzando software di design assistito da computer (CAD). Questo progetto digitale viene poi tradotto in un insieme di istruzioni conosciute come G-code. La macchina CNC legge ed esegue queste istruzioni con un'accuratezza incredibile, consentendo la produzione di componenti ceramici complessi con facilità.

Componenti di una macchina CNC

Controllore

– Pensa al controller come al cervello della macchina CNC. È responsabile dell'interpretazione delle istruzioni in codice G e dell'invio di segnali ai vari assi della macchina, controllando con precisione il loro movimento. I moderni controller CNC sono altamente sofisticati, capaci di apportare regolazioni in tempo reale basate sul feedback dei sensori. Questo garantisce che il processo di lavorazione non sia solo preciso, ma anche adattabile a condizioni mutevoli.

Macchina Utensile

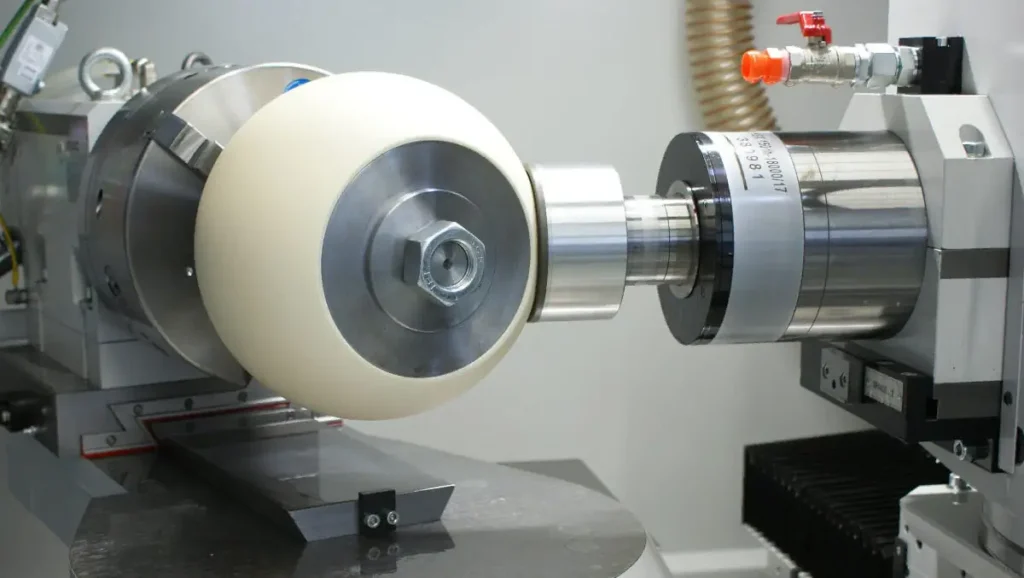

– La macchina utensile è la struttura fisica che sostiene gli utensili da taglio e il pezzo da lavorare. A seconda del tipo di operazione di lavorazione richiesta, può assumere la forma di una fresatrice, un tornio o una smerigliatrice. Nel caso della lavorazione della ceramica, si preferiscono macchine con mandrini ad alta velocità e strutture rigide. Queste caratteristiche consentono alla macchina di gestire efficacemente la natura dura e fragile delle ceramiche.

Strumenti da taglio

La scelta degli utensili da taglio è un fattore critico nella lavorazione CNC della ceramica. Data la durezza delle ceramiche, gli utensili rivestiti in diamante sono una scelta popolare. Gli utensili in diamante policristallino (PCD), in particolare, sono molto apprezzati per la loro eccezionale resistenza all'usura. Tuttavia, selezionare l'utensile giusto non è un approccio universale. Richiede un'attenta considerazione del tipo specifico di ceramica e dell'operazione di lavorazione in corso.

Considerazioni sulla pre-lavorazione della ceramica

Selezione dei materiali

Il primo passo in qualsiasi progetto di lavorazione della ceramica è scegliere il materiale giusto. Questa decisione non viene presa alla leggera, poiché dipende dall'applicazione prevista per il componente finale. Per applicazioni ad alta temperatura, una ceramica ossidica come l'allumina potrebbe essere la scelta migliore. Se le proprietà elettriche sono una preoccupazione principale, dovrebbero essere considerati materiali come la zirconia o alcune ceramiche ossidiche con caratteristiche elettriche specifiche.

Ottimizzazione del Design

Il design del componente ceramico è dove avviene la vera magia. È importante progettare il componente in un modo che tenga conto del processo di lavorazione. Angoli acuti e pareti sottili dovrebbero essere evitati il più possibile, poiché possono creare concentrazioni di stress durante la lavorazione, aumentando il rischio di crepe. Al contrario, si preferiscono raggi e bordi arrotondati, poiché aiutano a distribuire lo stress in modo più uniforme.

Preparazione del pezzo da lavorare

Prima che il processo di lavorazione possa iniziare, il pezzo in ceramica deve essere adeguatamente preparato. Questo spesso comporta processi come la sinterizzazione, che aiuta a raggiungere la densità e la durezza desiderate. Inoltre, la superficie del pezzo deve essere piana e priva di difetti. Qualsiasi imperfezione sulla superficie può portare a imprecisioni nel processo di lavorazione.

Operazioni di lavorazione della ceramica

The translation of "Cutting" in Italian is "Taglio".

Il taglio delle ceramiche è un delicato esercizio di equilibrio. Per questo scopo si utilizzano tipicamente lame di sega con punta in diamante o frese a estremità rivestite in diamante ad alta velocità. Tuttavia, la velocità di taglio e la velocità di avanzamento devono essere calibrate con attenzione. Quando si tagliano ceramiche in allumina, ad esempio, si può impiegare una velocità di taglio relativamente lenta di circa 5-10 m/min. Questa velocità più lenta aiuta a prevenire la generazione eccessiva di calore, che può portare a crepe nel materiale ceramico fragile.

Perforazione

Fare fori nelle ceramiche non è un'impresa facile. Sono necessari punte da trapano specializzate rivestite di diamante, e l'angolo della punta della punta è cruciale. Un angolo di punta corretto garantisce un'entrata fluida nel materiale ceramico. Per prevenire ulteriori problemi come l'intasamento dei trucioli, viene spesso utilizzata una tecnica di perforazione a picchettamento. Questa tecnica prevede il ritrarre periodicamente la punta del trapano per liberare i trucioli, consentendo un processo di foratura più efficiente e accurato.

La fresatura è la chiave per creare forme e caratteristiche complesse sui componenti ceramici. La fresatura ad alta velocità con frese a candela rivestite in diamante può essere molto efficace, ma richiede un'attenta ottimizzazione dei parametri. La profondità di taglio e la velocità di avanzamento devono essere regolate per evitare l'usura degli utensili e danni al pezzo lavorato. Nelle passate iniziali di fresatura di un pezzo ceramico, si può utilizzare una profondità di taglio ridotta, come 0,1 – 0,3 mm, per modellare gradualmente il materiale.

Macinazione

La rettifica è il tocco finale nel processo di lavorazione ceramica, utilizzata per ottenere la finitura superficiale desiderata e l'accuratezza dimensionale. Le ruote di rettifica a base di diamante sono la scelta preferita per questa operazione. Il processo di rettifica può essere suddiviso in due fasi principali: la rettifica grezza, che rimuove una quantità significativa di materiale, e la rettifica fine, che lucida la superficie per ottenere una finitura di alta qualità.

Sbavatura

Dopo la lavorazione, i componenti ceramici presentano spesso delle sbavature sui loro bordi. Queste sbavature possono influire sulla funzionalità e sull'estetica del componente, pertanto devono essere rimosse. La rimozione delle sbavature può avvenire attraverso vari metodi, come l'uso di spazzole abrasive, incisione chimica o pulizia ultrasonica. Ogni metodo ha i propri vantaggi ed è scelto in base ai requisiti specifici del componente.

Finitura della superficie

Per migliorare realmente la qualità del componente ceramico, vengono spesso impiegati processi di finitura superficiale. La lucidatura è una tecnica comune utilizzata per ridurre la rugosità superficiale e migliorare l'aspetto estetico complessivo. Nell'industria dei semiconduttori, la lucidatura chimico-meccanica (CMP) viene utilizzata per ottenere superfici ultra-lucide su substrati ceramici, garantendo il corretto funzionamento dei componenti elettronici.

Sfide nella lavorazione CNC della ceramica e soluzioni

Frattura Fragile

La natura fragile delle ceramiche è sia la loro forza che il loro tallone d'Achille. Durante la lavorazione, sono altamente suscettibili a fratture fragili. Questo può verificarsi a causa di una varietà di fattori, tra cui concentrazioni di stress eccessive, cambiamenti improvvisi nelle forze di taglio o geometrie degli utensili inadeguate. La frattura fragile può rovinare un pezzo lavorato altrimenti perfetto, portando a un aumento dei costi di produzione.

Prevenire la frattura fragile richiede un approccio multifaceted. In primo luogo, i parametri di taglio devono essere ottimizzati con attenzione. A volte, utilizzare una velocità di taglio inferiore e un tasso di avanzamento più elevato può aiutare a ridurre la probabilità di frattura fragile. In secondo luogo, la geometria degli utensili gioca un ruolo cruciale. Gli utensili con bordi arrotondati possono distribuire le forze di taglio in modo più uniforme, minimizzando le concentrazioni di stress e riducendo il rischio di frattura.

Usura degli utensili

L'alta durezza delle ceramiche influisce sugli utensili da taglio, causando un notevole usura durante la lavorazione. Anche gli utensili rivestiti in diamante, che sono tra le opzioni più durevoli, subiscono usura nel tempo. Un'eccessiva usura degli utensili può portare a una perdita di precisione nella lavorazione e di qualità superficiale, influenzando il prodotto finale.

Per combattere l'usura degli utensili, è essenziale utilizzare utensili da taglio di alta qualità con rivestimenti avanzati. Alcuni rivestimenti diamantati moderni sono progettati per avere una migliore adesione e resistenza all'usura. Il monitoraggio regolare degli utensili è altresì cruciale. Tenendo d'occhio l'usura degli utensili, gli operatori possono sostituirli al momento opportuno per mantenere la qualità della lavorazione. Inoltre, l'uso di un refrigerante durante la lavorazione può contribuire a ridurre la temperatura all'interfaccia utensile-pezzo da lavorare, prolungando così la vita dell'utensile.

The translation of "Heat Generation" to Italian is "Generazione di Calore".

La lavorazione delle ceramiche genera una notevole quantità di calore. L'elevata durezza del materiale e l'attrito tra l'utensile e il pezzo lavorato contribuiscono a questa generazione di calore. Un eccessivo calore può causare stress termico nella ceramica, portando a crepe, e può anche accelerare l'usura degli utensili, compromettendo il processo di lavorazione.

I refrigeranti sono una soluzione semplice ma efficace per la generazione di calore. Aiutano a dissipare il calore e a rimuovere i trucioli, migliorando il processo di lavorazione. In alcuni casi, si può utilizzare la lavorazione criogenica, che prevede l'uso di azoto liquido per raffreddare l'utensile e il pezzo da lavorare, per una rimozione del calore più efficiente. Questa tecnica può ridurre significativamente gli effetti negativi del calore sia sul materiale ceramico che sull'utensile da taglio.

Applicazioni dei Componenti Ceramici Lavorati con CNC

Aerospaziale

1. Componenti del Motore

– Nell'industria aerospaziale, dove ogni oncia di peso e ogni grado di efficienza contano, i componenti ceramici lavorati con CNC rappresentano una svolta. Le pale di turbina in ceramica, ad esempio, possono resistere a temperature più elevate rispetto ai loro equivalenti in metallo. Ciò consente ai motori di operare in modo più efficiente, consumando meno carburante e producendo minori emissioni. La lavorazione CNC consente la modellazione precisa di queste pale dalla forma complessa per soddisfare i rigorosi requisiti aerodinamici dei motori aerospaziali.

2. Sistemi di Protezione Termica

Quando un veicolo spaziale rientra nell'atmosfera terrestre, è soggetto a un intenso calore. I sistemi di protezione termica a base di ceramica, composti da piastrelle ceramiche lavorate con macchine CNC, sono fondamentali per proteggere il veicolo spaziale. Queste piastrelle devono essere sagomate con precisione per adattarsi ai contorni del veicolo spaziale, e la lavorazione CNC garantisce che siano prodotte con le dimensioni e la finitura superficiale richieste, offrendo una protezione affidabile durante il rientro.

Industria Elettronica

The translation of "Substrates" in Italian is "Sottostrati."

L'industria elettronica si basa fortemente sui substrati ceramici per il montaggio di circuiti integrati. Le ceramiche in allumina e zirconia sono scelte popolari grazie alle loro eccellenti proprietà di isolamento elettrico e conducibilità termica. La lavorazione CNC può creare schemi intricati di fori e tracce su questi substrati, consentendo la corretta connessione dei componenti elettronici. Questa precisione è essenziale per il funzionamento affidabile dei moderni dispositivi elettronici.

2. Isolatori

I isolatori in ceramica svolgono un ruolo fondamentale nell'isolamento dei componenti elettrici. Gli isolatori in ceramica lavorati con CNC possono essere progettati con forme complesse per adattarsi a specifici assemblaggi elettrici. La loro elevata resistività elettrica e resistenza meccanica li rendono ideali per questa applicazione, garantendo la sicurezza e l'efficienza dei sistemi elettrici.

The translation of "Medical Industry" to Italian is "Industria Medica."

1. Impianti Dentali

Gli impianti dentali in zirconia hanno guadagnato popolarità negli ultimi anni grazie alla loro biocompatibilità, al fascino estetico e alle proprietà meccaniche. La lavorazione CNC viene utilizzata per modellare con precisione questi impianti, adattandoli all'anatomia unica della mandibola di ciascun paziente. Questa capacità di creare impianti su misura ha migliorato significativamente il tasso di successo delle procedure di impianto dentale, offrendo ai pazienti una soluzione più naturale e funzionale.

2. Dispositivi Medici

– Le ceramiche sono utilizzate anche in una varietà di dispositivi medici, dagli strumenti chirurgici ai componenti delle apparecchiature diagnostiche. La lavorazione CNC garantisce che questi componenti siano prodotti con l'elevata precisione richiesta per le applicazioni mediche. La biocompatibilità e la stabilità chimica delle ceramiche le rendono adatte all'uso nel corpo umano, mentre la lavorazione CNC consente la produzione di componenti che soddisfano rigorosi standard medici.

Industria automobilistica

1. Componenti del Motore

– Nei motori automobilistici ad alte prestazioni, i componenti in ceramica possono offrire vantaggi significativi. I pistoni e le guarnizioni cilindriche in ceramica, ad esempio, possono resistere a temperature e pressioni più elevate, migliorando l'efficienza del motore. La lavorazione CNC viene utilizzata per produrre questi componenti con la precisione necessaria per un corretto assemblaggio all'interno del motore, garantendo prestazioni ottimali.

2. Sistemi di Scarico

I convertitori catalitici a base ceramica sono una parte integrante dei sistemi di scarico automobilistici. La lavorazione CNC viene utilizzata per produrre i substrati ceramici all'interno di questi convertitori, con le precise strutture simili a un nido d'ape necessarie per una conversione efficiente dei gas. Questo contribuisce a ridurre le emissioni e migliorare le prestazioni ambientali dei veicoli.

Tendenze Future nella Lavorazione CNC della Ceramica

Materiali Avanzati per Utensili

1. Strumenti Nanocompositi

Il futuro della lavorazione CNC della ceramica appare promettente con lo sviluppo di strumenti in nanocomposito. Questi strumenti, che incorporano rinforzi a scala nanometrica, dovrebbero offrire livelli ancora più elevati di durezza, resistenza all'usura e tenacità. Ad esempio, gli strumenti con rivestimenti rinforzati con nanotubi di carbonio potrebbero resistere a forze di taglio e temperature più elevate, consentendo una lavorazione della ceramica più veloce ed efficiente. Questo potrebbe rivoluzionare il processo di produzione, riducendo i costi e aumentando la produttività.

2. Strumenti autoaffilanti

– Un'altra tendenza entusiasmante all'orizzonte è lo sviluppo di strumenti autoaffilanti per la lavorazione della ceramica. Questi strumenti sarebbero in grado di mantenere la geometria del loro bordo di taglio durante la lavorazione, eliminando la necessità di frequenti cambi di utensili. Ciò non solo migliora l'efficienza della lavorazione, ma riduce anche i costi di produzione. La ricerca è in corso per perfezionare questa tecnologia, che potrebbe avere un impatto significativo sull'industria della lavorazione della ceramica.

Automazione e Robotica

1. Celle di lavorazione automatizzate

L'integrazione della lavorazione CNC con l'automazione e la robotica sta diventando sempre più comune nella produzione di ceramiche. Le celle di lavorazione automatizzate possono eseguire più operazioni di lavorazione in sequenza, con i robot che gestiscono il carico e lo scarico dei pezzi da lavorare. Questo non solo aumenta la produttività, ma migliora anche la coerenza del processo di lavorazione. L'uso dell'automazione riduce inoltre il rischio di errore umano, garantendo componenti ceramici di qualità superiore.

2. Sistemi di Controllo Adattivi

I sistemi di controllo adattivi sono destinati a trasformare la lavorazione ceramica CNC. Questi sistemi utilizzano sensori per monitorare il processo di lavorazione in tempo reale e regolare di conseguenza i parametri di taglio. Ad esempio, se viene rilevato un'usura dell'utensile, il sistema può automaticamente regolare la velocità di avanzamento o la velocità di taglio per mantenere la precisione della lavorazione. Questo livello di controllo intelligente porterà a una lavorazione ceramica più efficiente e precisa, soddisfacendo le crescenti richieste di vari settori.

Nuovi materiali ceramici e compositi

1. Ceramiche a Grado Funzionale

– Le ceramiche a gradiente funzionale rappresentano una nuova frontiera nella scienza dei materiali. Queste ceramiche presentano un cambiamento graduale nella composizione e nelle proprietà lungo il loro volume. La lavorazione CNC sarà essenziale per modellare questi materiali in componenti utili. Possono essere progettate per avere proprietà diverse in diverse regioni, come un'elevata durezza sulla superficie per resistenza all'usura e una migliore tenacità nel nucleo per resistenza agli impatti. Ciò apre nuove possibilità per applicazioni in settori come l'aerospaziale e l'automotive.

2. Compositi Ibridi Ceramico - Metallico

Lo sviluppo di compositi ibridi in ceramica e metallo è un'altra tendenza entusiasmante. Questi compositi combinano le migliori proprietà delle ceramiche e dei metalli, come l'alta durezza delle ceramiche e la duttilità dei metalli. Sarà necessaria la lavorazione CNC per lavorare questi complessi compositi in componenti per una vasta gamma di applicazioni. Questo potrebbe portare alla creazione di componenti più forti e versatili in settori come l'aerospaziale, l'automotive e quello medicale.

La lavorazione CNC della ceramica si è evoluta in un processo di produzione sofisticato e indispensabile. Nonostante le sfide poste dalla natura fragile e dura delle ceramiche, continui progressi negli utensili, nelle tecniche di lavorazione e nel controllo dei processi hanno reso possibile la produzione di componenti ceramici ad alta precisione in vari settori.

Mentre guardiamo al futuro, le tendenze nei materiali avanzati per utensili, nell'automazione e nello sviluppo di nuovi materiali ceramici e compositi promettono di ampliare ulteriormente le capacità della lavorazione CNC della ceramica. Sia che si tratti di migliorare le prestazioni dei motori aerospaziali, di alimentare la prossima generazione di dispositivi elettronici, di migliorare i trattamenti medici o di rivoluzionare l'industria automobilistica, la lavorazione CNC della ceramica continuerà a svolgere un ruolo fondamentale nell'innovazione e nel progresso. Il percorso della lavorazione CNC della ceramica è tutt'altro che finito e le possibilità per il futuro sono davvero entusiasmanti.