Definizione del concetto: Salto tecnologico dalla prototipazione alla produzione rapida

La Prototipazione Rapida (RP) è nata negli anni '80, con il suo principio fondamentale basato sulla costruzione di oggetti solidi tridimensionali mediante il metodo della "sovrapposizione a strati". La sua caratteristica più distintiva è la liberazione dalla dipendenza da stampi nella produzione tradizionale, con l'intero processo guidato da modelli digitali. Come direzione avanzata della RP, la Manifattura Rapida (RM) si distingue perché mira direttamente alla produzione di parti funzionali pronte all'uso—come componenti interni personalizzati in piccole serie nel settore automobilistico e impianti personalizzati nel campo medico—anziché essere limitata alla verifica dei prototipi. Sebbene i loro percorsi tecnici siano altamente sovrapposti, ci sono differenze fondamentali nei loro obiettivi applicativi. Tuttavia, dalla prospettiva della pratica industriale attuale, la RM richiede ancora un'ottimizzazione continua in termini di efficienza produttiva (ad esempio, tempo di produzione di singoli pezzi), prestazioni dei materiali (ad esempio, resistenza all'invecchiamento a lungo termine) e controllo dei costi (ad esempio, allocazione dell'ammortamento delle attrezzature) in combinazione con scenari specifici del settore.

Sistema di Tecnologia Fondamentale: Caratteristiche ed Evoluzione dei Processi Mainstream

Attualmente, le tre tecnologie RP più mature nelle applicazioni industriali seguono tutte la logica di "discretizzazione a strati + formatura sovrapposta", ma differiscono significativamente in termini di compatibilità dei materiali e prestazioni di precisione. La scelta nelle applicazioni pratiche dovrebbe essere basata su scenari specifici:

- Apparecchio di stereolitografia (SLA)Utilizza resina fotosensibile liquida come materia prima, che viene indurita punto per punto da un laser ultravioletti. Nelle applicazioni pratiche, l'attrezzatura industriale ProX 800 di 3D Systems può controllare stabilmente la precisione entro ±0,13 mm (±0,005″) e raggiungere una rugosità superficiale di Ra 2,0-3,5 μm durante la produzione di prototipi di gusci per elettrodomestici, rendendola adatta a scenari che richiedono un'elevata precisione estetica.

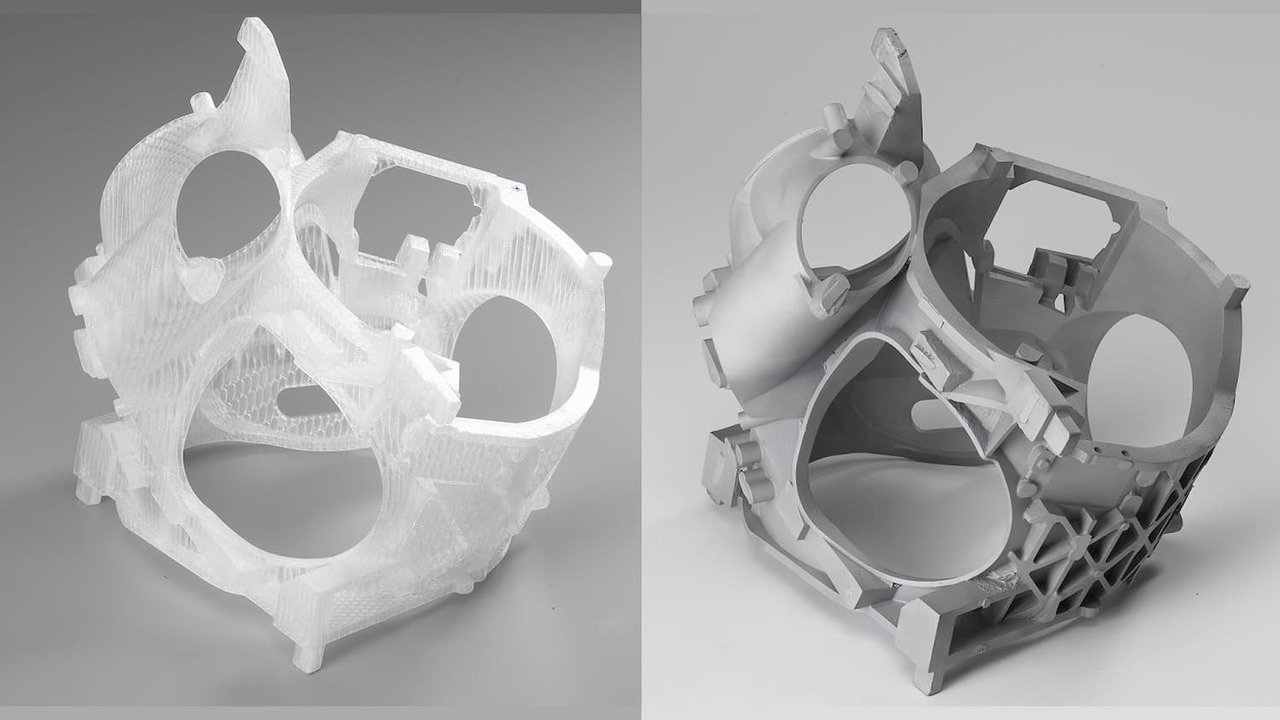

- Sinterizzazione Laser Selettiva (SLS)Proposto dal Professor C. R. Dechard dell'Università del Texas (USA) nel 1989, è stato inizialmente utilizzato per la formazione di polvere di nylon. Il principale vantaggio di questo processo è che la polvere non sinterizzata può naturalmente supportare strutture complesse: ad esempio, nella produzione di prova di componenti aerospaziali, l'attrezzatura EOS M 290 può sinterizzare polvere di Ti-6Al-4V per fabbricare direttamente ugelli di carburante con canali di flusso interni, senza la necessità di un design di supporto aggiuntivo, risultando in una libertà geometrica quasi illimitata.

- Fusione per deposizione modellata (FDM)Forma parti estraendo filamenti (ad esempio, ABS, PLA) attraverso un ugello riscaldato, con costi di attrezzatura relativamente bassi. Prendendo come esempio l'attrezzatura di prototipazione comunemente usata Ultimaker S5, quando si stampa una parte strutturale in plastica di dimensioni 300mm×200mm×100mm, la tolleranza è solitamente di ±0,5% (con un limite inferiore di ±0,5mm), rendendola più adatta per la produzione di prototipi per la verifica strutturale. È necessaria una lucidatura posteriore per scenari con requisiti di alta precisione.

Negli ultimi anni, i processi ibridi hanno gradualmente superato il limite dell'uso di un solo materiale nelle tecnologie di RP tradizionali. Ad esempio, la stampante FX10 di Markforged integra i processi di Fused Filament Fabrication (FFF) e Metal FFF: prima stampa una matrice di plastica rinforzata con fibra di carbonio tramite FFF, poi incorpora filamenti di metallo e infine elabora il pezzo attraverso un metodo in tre fasi di "stampa-debinding-sinterizzazione". Questo consente la produzione di connettori aerospaziali (ad esempio, supporti per carrelli di atterraggio UAV) che combinano resistenza e leggerezza. In applicazioni presso un'azienda di supporto aerospaziale a Shenzhen, questo tipo di attrezzatura ha realizzato la produzione integrata di componenti in piccole quantità (meno di 50 pezzi), riducendo le ore di lavoro del 40% rispetto al tradizionale processo combinato di "stampa in plastica + lavorazione del metallo".

Vantaggi Tecnici Fondamentali: Ricostruire la Logica Sottostante della Produzione

Il valore più evidente della tecnologia RP risiede nella capacità di superare le limitazioni geometriche della tradizionale produzione sottrattiva (ad esempio, fresatura, rettifica). Ad esempio, nella produzione di ugelli per combustibile per motori aeronautici utilizzando il processo SLS, è possibile formare direttamente canali di flusso lunghi e stretti con pareti sottili di 0,5 mm—strutture che richiederebbero un processo in tre fasi e assemblaggio saldato se si utilizzasse la tradizionale lavorazione per erosione elettrica (EDM), la quale comporta non solo molteplici processi ma può anche facilmente causare deformazioni a causa dello stress da saldatura. Questo vantaggio ha anche dato origine al concetto di "Design for Additive Manufacturing (DfAM)." Tuttavia, nelle attuali applicazioni pratiche, i progettisti affrontano ancora colli di bottiglia negli strumenti: ad esempio, sebbene il modulo DfAM in Autodesk Fusion 360 possa ottimizzare le strutture, la funzione di generazione automatica di supporti per cavità interne complesse richiede ancora aggiustamenti manuali, rendendo difficile liberare completamente il potenziale del processo.

Eliminando il legame con lo sviluppo della moldatura, la tecnologia RP è particolarmente cruciale nella fase di ricerca e sviluppo del prodotto. Prendendo come esempio l'industria automobilistica, lo sviluppo tradizionale dei pannelli interni delle porte richiede prima la produzione di stampi per iniezione (che richiede circa 3 mesi e costa oltre 200.000 RMB) prima di produrre parti di prova; al contrario, la stampa dello stesso tipo di parti di prova utilizzando il processo FDM richiede solo 3 giorni (incluso il slicing del modello, la stampa e una semplice lucidatura), con la possibilità di modificare il modello 3D e ristampare in qualsiasi momento. Nello sviluppo del modello ET5, startup nazionali di veicoli elettrici come NIO hanno utilizzato questo metodo per ridurre il ciclo di test delle parti della carrozzeria da 6 mesi tradizionali a 4 settimane, accorciando così il ciclo complessivo di ricerca e sviluppo del veicolo di quasi 1 anno.

Nei scenari di personalizzazione in piccole serie, la tecnologia RP dimostra significativi vantaggi economici. Prendendo come esempio i pannelli di controllo personalizzati nel settore degli elettrodomestici: per un volume di produzione di 50 pezzi, il costo degli stampi a iniezione tradizionali è di circa 150.000 RMB, risultando in un costo di assegnazione dello stampo di 3.000 RMB per pezzo; al contrario, la stampa tramite il processo SLA non richiede investimenti in stampi, con un costo unitario di circa 800 RMB, riducendo il costo totale di oltre il 60%. Il settore medico fornisce un esempio ancora più tipico: il team di ortopedia dell'ospedale di Beijing Jishuitan ha utilizzato il processo SLS per personalizzare protesi per l'anca in lega di titanio. Rispetto alle protesi standardizzate tradizionali, questo non solo ha aumentato il tasso di adattamento chirurgico dall'85% al 98%, ma ha anche ridotto il costo di produzione unitario del 40% (principalmente risparmiando sui costi di manodopera nei successivi processi di lucidatura e adattamento).

Affidandosi alle tecnologie di scansione 3D e ricostruzione CAD, la RP consente la rapida replicazione di pezzi di ricambio per attrezzature invecchiate. Ad esempio, quando la Shenyang Machine Tool ha riparato il mandrino di un tornio convenzionale CA6140, ha prima utilizzato uno scanner 3D Faro Focus S70 per acquisire i dati esterni del mandrino (con una precisione di scansione di ±0,1 mm), ha elaborato i dati utilizzando il software Geomagic Design X per generare un modello CAD, poi ha sinterizzato un prototipo in nylon tramite il processo SLS per verificare la precisione dell'assemblaggio e infine ha fabbricato pezzi di ricambio in metallo basati sul prototipo—l'intero processo è durato solo 10 giorni, rispetto al tradizionale flusso di lavoro "mappatura-disegno-elaborazione" che richiede oltre 1 mese.

Scenari di Applicazione Tipici: Dal Laboratorio alle Prime Linee Industriali

Oltre alla produzione di parti di test nella fase di R&D, l'applicazione della tecnologia RP negli utensili flessibili per la produzione di massa sta maturando. Ad esempio, nell'assemblaggio del pacco batterie del modello XPeng G9, XPeng Motors ha utilizzato utensili flessibili in polimero stampati in 3D (ad esempio, jig di posizionamento, boccole protettive) per sostituire gli utensili tradizionali in metallo: questi utensili flessibili sono leggeri (60% più leggeri rispetto agli utensili in metallo), possono essere rapidamente riprogettati in base ai modelli dei pacchi batterie e riducono il costo di produzione unitario da 2.000 RMB (per utensili in metallo) a 800 RMB, dimostrando vantaggi significativi in termini di costo totale nella produzione in piccoli lotti (meno di 100 set).

In the field of dental healthcare, personalized denture bases manufactured via the SLA process have become a standard solution. Clinical data from the Stomatology Department of Shanghai Ninth People’s Hospital shows that by acquiring patients’ alveolar bone data through oral scanning, the resin bases printed via the SLA process have a 30% higher fit with patients’ alveolar bones compared to traditionally handcrafted bases. This significantly reduces the initial foreign body sensation experienced by patients and decreases the average number of adaptation adjustments from 2 to 1. In the orthopedic field, titanium alloy bone implants (e.g., spinal fusion cages) produced via the SLS process feature a porous structure with a porosity of 60%-70%, which promotes bone cell ingrowth and shortens the post-operative osseointegration time by 40% compared to solid implants.

La domanda dell'industria aerospaziale per componenti leggeri e ad alta precisione è altamente allineata con la tecnologia RP. Ad esempio, nella R&S del grande aereo passeggeri C919, la Commercial Aircraft Corporation of China (COMAC) ha utilizzato il processo SLS per produrre supporti in nylon all'interno della cabina: questi supporti, progettati tramite ottimizzazione topologica, sono il 30% più leggeri rispetto ai tradizionali supporti in lega di alluminio, pur soddisfacendo i requisiti di carico della cabina (resistenza alla trazione ≥50MPa). Inoltre, possono integrare canali per tubazioni che sono difficili da realizzare con i processi tradizionali, riducendo le procedure di assemblaggio. Nel campo degli strumenti di precisione, i componenti ottici (ad es., piccoli supporti per lenti) realizzati tramite il processo SLA possono raggiungere una rugosità superficiale inferiore a Ra 3.2μm, soddisfacendo i requisiti di base per la planarità della superficie nei test ottici e riducendo i costi del 50% quando si sostituiscono parti lavorate in modo tradizionale.

Sfide Esistenti: Barriere Fondamentali alla Popolarizzazione della Tecnologia

Nonostante i miglioramenti significativi nella precisione delle attrezzature RP di grado industriale, rimane un chiaro divario rispetto alla lavorazione meccanica di precisione tradizionale. Ad esempio, quando si stampa un pezzo in nylon lungo 500 mm tramite il processo SLS, la deviazione dimensionale dei pezzi all'interno dello stesso lotto è solitamente di 0,12-0,15 mm, mentre la deviazione dello stesso tipo di pezzi lavorati tramite rettifica CNC tradizionale può essere controllata entro ±0,01 mm, rendendo difficile soddisfare i requisiti di precisione per i componenti fondamentali dei motori aeronautici. In modo più critico, esiste un problema di ripetibilità del processo: i test condotti da un'impresa di supporto aerospaziale hanno mostrato che quando la stessa attrezzatura SLS stampa pezzi identici in momenti diversi (con un intervallo di 1 mese), la deviazione nella resistenza alla trazione può raggiungere l'8%-10%, il che influisce significativamente sulla produzione di parti strutturali che richiedono prestazioni stabili.

I costi delle attrezzature e dei materiali rimangono vincoli importanti. Le attrezzature SLS di livello industriale, come l'EOS M 400-4, costano circa 6 milioni di RMB per unità, mentre il costo della polvere di nylon specializzata (ad esempio, EOS PA2200) è di circa 2.200 RMB/kg, più di 14 volte superiore a quello della plastica PP tradizionale (circa 150 RMB/kg). In termini di efficienza, la velocità di stampa dei pezzi di dimensioni medie è generalmente bassa: ad esempio, stampare un involucro in plastica di 200×150×100 mm richiede circa 8 ore tramite il processo FDM (velocità ~37,5 cm³/h) e 6 ore tramite il processo SLS (velocità ~50 cm³/h), il che è molto inferiore all'efficienza di produzione per parte a livello di minuti dei processi di stampaggio ad iniezione tradizionali, rendendo difficile soddisfare le esigenze della produzione di massa su larga scala.

I materiali di stampa esistenti presentano ancora delle carenze nelle prestazioni di servizio a lungo termine. I pezzi in ABS stampati tramite il processo FDM hanno una resistenza alla trazione di circa 30 MPa (testati secondo gli standard ASTM D638), che è solo il 70% di quella dei pezzi in ABS stampati ad iniezione tradizionalmente (circa 43 MPa). Inoltre, sono soggetti a deformazioni in ambienti sopra gli 80℃, rendendoli inadatti a scenari ad alta temperatura intorno ai motori automobilistici. I pezzi in resina SLA hanno una scarsa resistenza all'invecchiamento: i pezzi stampati in resina Accura 60 di 3D Systems mostrano un tasso di ingiallimento di circa il 15% e una diminuzione del 12% della resistenza alla trazione dopo 6 mesi di esposizione alla radiazione ultravioletta esterna, limitando la loro applicazione in prodotti per esterni. Per quanto riguarda i materiali metallici, i pezzi in Ti-6Al-4V sinterizzati tramite il processo SLS hanno tipicamente una densità del 92%-94%, inferiore alla densità del 99%+ dei pezzi forgiati, e la loro vita a fatica è solo il 60%-70% di quella dei pezzi forgiati, rendendoli inadatti per strutture portanti.

Tendenze future: Tre direzioni per le innovazioni tecnologiche

Basato sui progressi attuali nella ricerca e sviluppo, il miglioramento della precisione si basa principalmente su "ottimizzazione hardware + controllo a circuito chiuso software": per quanto riguarda l'hardware, vengono utilizzati sistemi di posizionamento a doppio laser (ad esempio, laser a semiconduttore con lunghezza d'onda di 532 nm) per aumentare la precisione di scansione; per quanto riguarda il software, telecamere di rilevamento dei contorni in tempo reale restituiscono deviazioni dimensionali per regolare automaticamente i parametri di stampa (ad esempio, potenza del laser, velocità di scansione). Le attrezzature di test dell'Istituto Fraunhofer IPT (Germania) hanno raggiunto una precisione di stampa di ±0,08 mm, con aspettative di superare ±0,05 mm entro 5 anni. In termini di produzione ibrida, l'attrezzatura integrata "additiva + sottrattiva" viene gradualmente implementata: ad esempio, il LASERTEC 65 3D di DMG MORI può prima formare parti grezze tramite Deposizione di Metallo Laser (LMD) e poi eseguire direttamente fresatura e finitura, evitando errori causati da serraggi secondari dei pezzi ed è stata applicata nella riparazione di stampi (ad esempio, riparazione di cavità usurate di stampi a iniezione).

Nel campo dei materiali, l'attenzione è rivolta all'industrializzazione di materiali ad alte prestazioni: i compositi a matrice metallica, come il carburo di silicio (Al/SiC) a base di alluminio, sono stati applicati nella stampa 3D in piccole serie, con una conduttività termica superiore del 40% rispetto a quella dell'alluminio puro, rendendoli adatti per la produzione di alloggiamenti per motori automobilistici; le resine resistenti ad alte temperature, come il Victrex PEEK 450G, hanno una temperatura di deformazione termica di 310℃ dopo la stampa 3D, consentendo di sostituire alcune parti metalliche in scenari ad alta temperatura. In termini di attrezzature, il design modulare è diventato una tendenza: ad esempio, la serie F123 di Stratasys può stampare diversi filamenti (ABS, PC, PEKK) sostituendo i moduli degli ugelli, riducendo i costi di investimento per le imprese; attrezzature su larga scala, come il BigRep PRO, hanno una dimensione di stampa di 1000×1000×1000mm, consentendo la produzione diretta di grandi parti strutturali in plastica (ad esempio, stampi per pallet logistici) e riducendo le procedure di assemblaggio.

Il nucleo dell'intelligenza risiede nell'ottimizzazione autonoma dei parametri di processo: gli algoritmi di machine learning (ad esempio, gli algoritmi di random forest) vengono utilizzati per analizzare i dati storici di stampa (ad esempio, la relazione tra potenza del laser/spessore del layer e resistenza del pezzo), prevedere potenziali difetti (ad esempio, deformazioni, porosità) e regolare automaticamente i parametri. L'esperienza in un'azienda di stampa 3D ha dimostrato che, dopo aver adottato questa tecnologia, il tasso di qualificazione dei pezzi è aumentato dall'82% al 95%, e il tempo di debug del processo è stato ridotto del 60%. In termini di collaborazione ecologica, l'integrazione della tecnologia RP con i gemelli digitali si sta approfondendo: BMW ha integrato i dati di stampa 3D in tempo reale (ad esempio, temperatura, spessore del layer) nel modello del gemello digitale durante la produzione dei componenti della carrozzeria per il modello iX, simulando le prestazioni dei pezzi dopo la formatura per identificare potenziali problemi (ad esempio, concentrazione di stress interno in anticipo) e realizzare un ciclo chiuso di "progettazione-stampa-verifica".

Conclusione

Dopo oltre 40 anni di sviluppo, la tecnologia di prototipazione rapida si è trasformata da strumento di laboratorio a un importante supporto per l'aggiornamento industriale. Tuttavia, l'implementazione della tecnologia deve ancora allinearsi con le esigenze specifiche del settore: il campo medico richiede importanti progressi nella stabilità a lungo termine dei materiali biocompatibili, l'industria automobilistica deve affrontare i colli di bottiglia di efficienza nella produzione di massa, e l'industria aerospaziale deve migliorare la vita in fatica dei componenti metallici. In futuro, grazie a progressi collaborativi in materiali, attrezzature e software, la tecnologia RP si prevede possa trovare un equilibrio tra "personalizzazione in piccole serie" e "produzione ad alte prestazioni", realizzando veramente il salto da "verifica del prototipo" a "produzione di massa" e diventando una tecnologia fondamentale nella trasformazione digitale dell'industria manifatturiera.