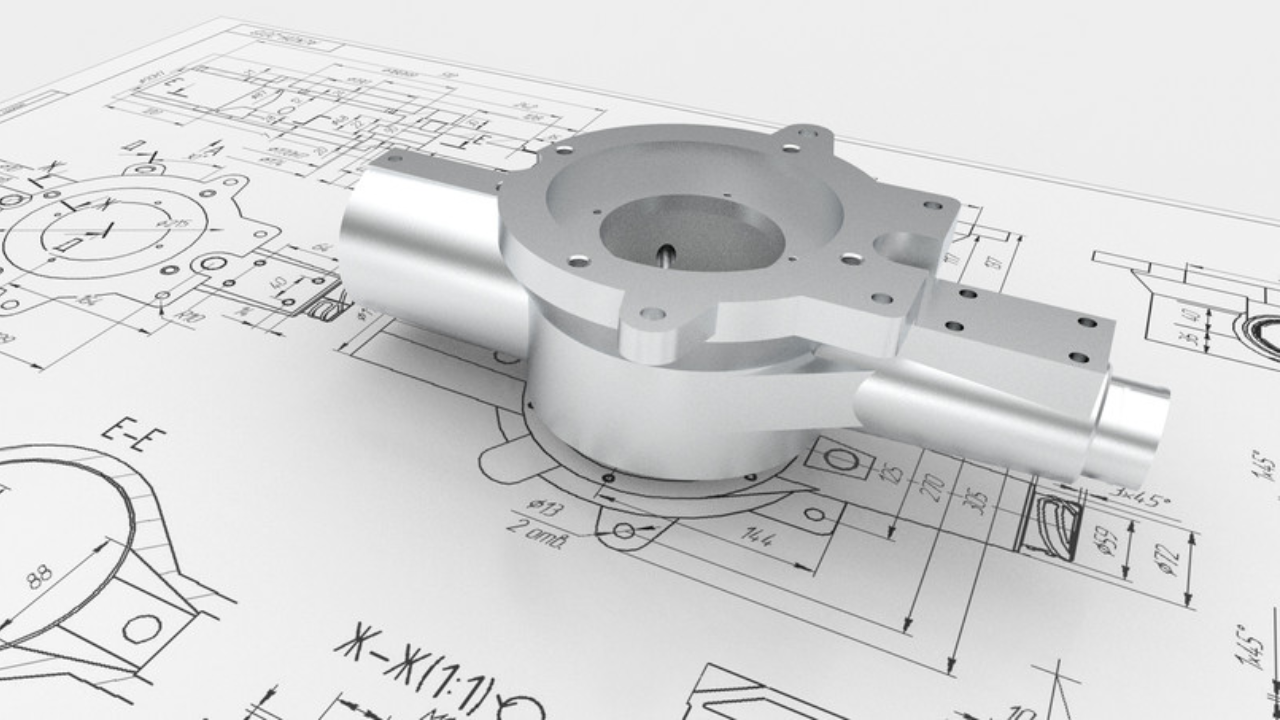

Na fabricação de precisão, as tolerâncias são mais do que números num projeto; são os arquitetos silenciosos que moldam a funcionalidade, fiabilidade e custo de um produto. Imagine montar um relógio de pulso: mesmo um desalinhamento de 0,02 mm entre engrenagens pode tornar todo o mecanismo inútil. Para clientes industriais, designers de produtos e engenheiros envolvidos na fresagem CNC, dominar este equilíbrio entre precisão e praticidade não é apenas uma habilidade — é uma pedra angular da produção bem-sucedida. Este guia explora as nuances das tolerâncias, desde conceitos fundamentais até estratégias de aplicação no mundo real.

Os Fundamentos das Tolerâncias na Usinagem CNC

No seu cerne, uma tolerância na usinagem CNC define a faixa permissível entre as dimensões máxima e mínima de uma peça. Embora os sistemas de controlo numérico computadorizado operem com uma precisão notável, variáveis como o desgaste das ferramentas, a expansão do material e a vibração da máquina tornam a precisão absoluta inatingível. As tolerâncias preenchem esta lacuna, garantindo que as peças permaneçam funcionais apesar destas variações inevitáveis.

Considere um suporte simples projetado para fixar componentes elétricos. Se o projeto especifica um comprimento de 50mm com uma tolerância de ±0,2mm, qualquer suporte que meça entre 49,8mm e 50,2mm funcionará. Esta flexibilidade reconhece que mesmo as máquinas CNC mais avançadas não conseguem replicar dimensões com precisão atómica—nem deveriam, a menos que seja necessário. Pense nas tolerâncias como o equivalente na fabricação a um alfaiate que permite tecido extra para um ajuste confortável, em vez de costurar um fato com medições exatas em milímetros que se rasgariam com o movimento.

Tipos Comuns de Tolerâncias

Tolerâncias Dimensionais

Estes especificam desvios permitidos em medições lineares, como comprimento, largura ou diâmetro. Estão expressos como tolerâncias bilaterais (por exemplo, 25mm ±0,05mm), onde a variação é permitida em ambas as direções, ou tolerâncias unilaterais (por exemplo, 10mm +0,03/-0mm), onde o desvio é restrito a um lado.

Um exemplo prático: os pinos do caliper de travão automóvel requerem uma tolerância unilateral. O pino deve encaixar-se firmemente na sua habitação para evitar fugas de fluido, por isso os projetistas especificam 12mm +0,01/-0mm. Isto garante que o pino nunca diminui abaixo de 12mm (o que poderia causar folga), mas permite uma pequena expansão de 0,01mm que não comprometerá a vedação.

Tolerâncias Geométricas (GD&T)

Ao contrário das tolerâncias dimensionais que se concentram no tamanho, o GD&T controla a forma e as relações de posição entre as características. Este sistema utiliza símbolos para definir parâmetros como a planicidade (quão uniformemente plana uma superfície deve ser) ou a tolerância de posição (com que precisão um furo deve alinhar-se com outros componentes).

No setor de energias renováveis, as montagens do cubo das turbinas eólicas dependem fortemente de GD&T (Geometric Dimensioning and Tolerancing). Cada orifício de parafuso no cubo deve alinhar-se dentro de 0,05 mm da sua posição designada em relação aos orifícios vizinhos. Se houver desalinhamento, a distribuição desigual de tensões pode causar fadiga prematura na estrutura da turbina — uma falha que pode custar milhões em reparações. O GD&T aqui atua como um mapa em 3D, garantindo que cada característica interaja de forma harmoniosa.

O Impacto das Tolerâncias no Produto Final

Funcionalidade

As tolerâncias ditam diretamente como as peças interagem. Em sistemas hidráulicos, por exemplo, um pistão com uma tolerância de ±0,03 mm deve deslizar dentro de um cilindro com precisão correspondente. Se estiver demasiado solto, o fluido hidráulico vaza; se estiver demasiado apertado, a fricção gera calor que degrada os selos.

Os fabricantes de dispositivos médicos enfrentam exigências ainda mais rigorosas. O lúmen interno de um cateter (o canal oco) requer tolerâncias tão apertadas como ±0,005 mm para garantir taxas de fluxo de medicamentos consistentes. Uma variação de 0,01 mm pode duplicar ou reduzir pela metade a dosagem—resultados potencialmente mortais que destacam por que certas aplicações exigem uma precisão intransigente.

Custo e Prazo de Entrega

Tolerâncias mais apertadas criam um efeito em cadeia nos custos de produção. Uma peça que requer uma tolerância de ±0,01 mm pode demorar 30% mais a ser mecanizada do que uma com ±0,1 mm, uma vez que os operadores precisam reduzir as taxas de avanço e realizar calibrações de ferramentas mais frequentes. Os custos de inspeção também aumentam: enquanto uma peça com tolerância de ±0,1 mm pode ser verificada com paquímetros, a precisão de ±0,01 mm exige máquinas de medição por coordenação (CMMs) que custam mais de 50.000 dólares.

Um estudo de caso ilustra isto: um fabricante de móveis redesenhou um suporte de cadeira com uma tolerância de ±0,05 mm para ±0,2 mm. A alteração reduziu o tempo de usinagem em 22% e cortou os custos de inspeção em 40% — tudo isto sem afetar a integridade estrutural, uma vez que a função do suporte (suportar peso) não exigia precisão milimétrica.

Considerações sobre Materiais

As propriedades dos materiais complicam a seleção de tolerâncias. Plásticos como o ABS expandem até 0,02 mm por metro para cada 1°C de variação de temperatura, pelo que os componentes exteriores necessitam de tolerâncias mais largas para acomodar o movimento térmico. Os metais comportam-se de forma diferente: a elevada usinabilidade do alumínio permite tolerâncias mais apertadas do que o ferro fundido, que tende a lascar e deformar durante o corte.

Os engenheiros aeroespaciais abordam esta questão especificando tolerâncias com base nas condições de operação. Os componentes dos motores a jato, que experienciam temperaturas desde -50°C até 1.000°C, utilizam ligas de Inconel com baixa expansão térmica—e ainda assim requerem tolerâncias que consideram uma expansão de 0,01 mm por metro para evitar bloqueios em altitude.

Como Selecionar as Tolerâncias Adequadas

Mapear o Ecossistema de Montagem

Comece por analisar como a peça interage com as outras. Para as peças móveis (engrenagens, mancais), concentre-se no folga e na fricção: um dente de engrenagem com tolerância de ±0,02 mm evita bloqueios, enquanto uma pista de mancal pode precisar de ±0,008 mm para manter uma rotação suave. As peças estáticas (placas de montagem, coberturas) geralmente funcionam bem com tolerâncias de ±0,1 mm ou mais folgadas.

Colabore com os Maquinistas Desde Cedo

Oficinas CNC experientes trazem uma perspetiva inestimável. Um designer que especifica ±0,005 mm para uma grande placa de alumínio pode não perceber que o material se deforma ligeiramente após a usinagem — um fenómeno que os maquinistas sabem que pode ser mitigado ajustando as tolerâncias para ±0,01 mm e utilizando o alívio de tensões através de recozimento. Esta colaboração evita redesenhos e reduz os prazos de entrega.

Teste com Protótipos

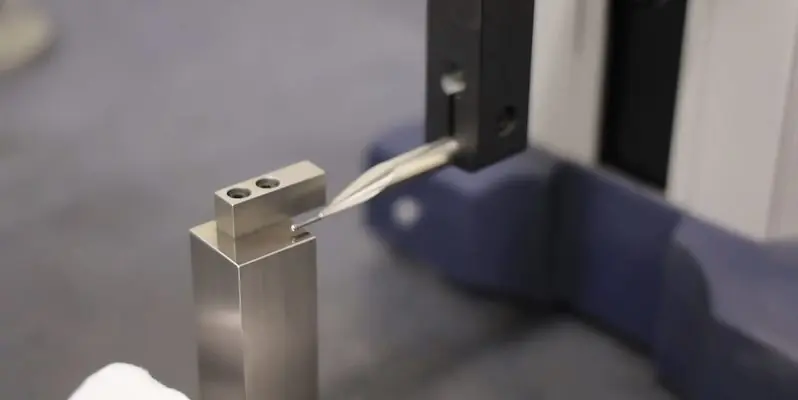

A impressão 3D de protótipos com variações de tolerância intencionais pode revelar necessidades não óbvias. Uma empresa de robótica descobriu que os dedos do seu gripper funcionavam melhor com uma tolerância de ±0,08mm após testes: ±0,05mm fazia com que segurassem demasiado, danificando as peças, enquanto ±0,1mm levava a deslizamentos. A prototipagem transformou tolerâncias teóricas em soluções práticas.

Conclusão

As tolerâncias de usinagem CNC são a interseção entre a intenção de design e a realidade da fabricação. Elas exigem que os engenheiros perguntem não “quão precisos podemos ser?” mas sim “quão precisos precisamos ser?”. Ao equilibrar os requisitos funcionais com o comportamento dos materiais e as capacidades de produção, os designers criam peças que funcionam de forma fiável sem inflacionar os custos. Lembre-se: as melhores tolerâncias não são as mais apertadas—são aquelas que fazem o seu produto funcionar, durar e permanecer acessível de produzir.