В эпоху энергетического перехода и промышленного обновления лопасти ветряных турбин — ключевые компоненты для преобразования энергии — требуют беспрецедентной точности производства для обеспечения эффективности и надежности оборудования. Как специализированный завод по CNC-обработке с глубокими знаниями в этой области, мы поставили более 100,000 высокоточных лопастей глобальным клиентам в области ветровой энергетики, промышленных вентиляторов и аэрокосмической промышленности. Эта статья анализирует основную ценность CNC-обработки для лопастей ветряных турбин — от технологических прорывов и инноваций в процессах до применения материалов и тенденций в отрасли, позволяя вам использовать будущее прецизионного производства.

5-осевое обработка: от микронной точности до изготовления сложной геометрии

1. Техническое преимущество: три ключевых преимущества 5-осевых обрабатывающих центров

Динамическое управление точностью: Используя системы ЧПУ Heidenhain и лазерные измерительные зонда, мы достигаем точности позиционирования ±0,005 мм — на 60% меньше ошибки по сравнению с традиционными 3-осевыми станками.

·Мастерство изогнутой поверхности: С помощью двухосевых вращающихся столов с ЧПУ мы выполняем обработку ветряных лопастей с углом закрутки 12° и шероховатостью поверхности 0,8 мкм за одну установку, исключая многоступенчатую сборку.

Интеллектуальная обработка материалов Система оптимизации параметров резания на основе ИИ увеличивает срок службы инструмента на 20% и повышает эффективность обработки на 35%.

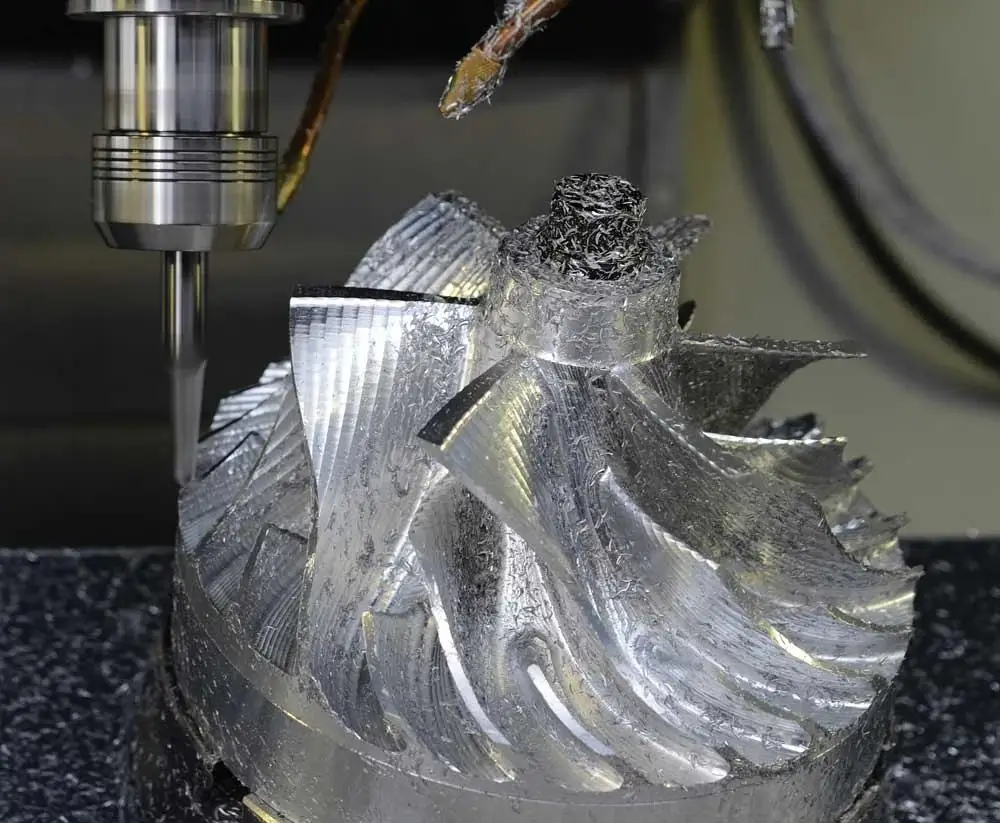

Кейс-исследование: Для импеллера высокоскоростного центробежного вентилятора наша 5-осевая обработка обеспечила стабильную работу на 130 000 об/мин с точностью динамического баланса ≤3 мг — на 70% меньшая вибрация по сравнению с литьевыми процессами.

2. Однослойное изготовление сложных структур

·Интегрированная обработка импеллеровОт 20-миллиметровых микро-импеллеров до 1,2-метровых промышленных вентиляторных импеллеров, 5-осевое фрезерование объединяет hubs, лопасти и валы в одно целое, уменьшая ошибки сборки.

·Легкий дизайн: Оптимизация топологии снижает вес алюминиевого сплавного лезвия на 30% и вес лезвия из углеродного волокна на 45% без ущерба для прочности.

Материалы и процессы: от традиционных металлов до современных композитов

1. Science Behind Material Selection

1. Science Behind Material Selection

|

Материал |

Типичные применения |

Ключевые свойства |

Обработка: Проблемы и вызовы |

|

Aluminum 6061 |

Промышленные вентиляторы, роторы, воздуходувки |

Прочность на растяжение 276 МПа, плотность 2.7 г/см³ |

Контроль износа инструмента (инструменты с алмазным покрытием) |

|

Titanium TC4 |

Аэрокосмические импеллеры, детали высокой температуры |

Тянущая прочность 895 МПа, температура сопротивления ≤600℃ |

Управление теплом (охлаждение под высоким давлением) |

|

Углеродное волокно CFRP |

Лопасти ветряных турбин, роторы БПЛА |

Модуль упругости 230 ГПа, удельная прочность в 4 раза выше, чем у стали. |

Предотвращение деламинации (низкая подача + вакуумные приспособления) |

2. Полный процесс обработки с высокой точностью

1. CAD Моделирование: Аэродинамическая оптимизация с использованием UG NX, подтвержденная CFD-симуляциями, для увеличения объема воздуха на 15%.

2. Программирование CAM: Спиральные интерполяционные пути при скорости шпинделя 8000 об/мин и подаче 1200 мм/мин уменьшают повторяемость траектории инструмента.

3. Черновая обработка: удалить 90% материала с помощью фрезы диаметром 20 мм, оставив припуск на отделку 0,5 мм.

4. Завершальная обработка: Перейдите на фрезу с шаровым концом диаметром 8 мм с трохоидальным фрезерованием для шероховатости поверхности Ra≤0,4 мкм.

5. Обработка поверхности:

· Анодирование: оксидный слой 25 мкм на алюминии, твердость HV≥300, стойкость к солевому туману более 1,000 часов.

· Лазерное напыление: покрытие из карбида вольфрама на кончиках лезвий увеличивает устойчивость к износу в 5 раз, продлевая срок службы до 8 лет.

Контроль качества: от инспекции CMM до управления полным жизненным циклом

Трехуровневая система инспекции

Трехуровневая система инспекции

· Первоначальная проверка изделия: CMM Zeiss проводит более 200 измерительных проверок, достигая уровня приемки ≥99,5%.

· Пакетная выборка: 5% случайная выборка, проверяемая с помощью вибрационного анализа на вибрацию ≤2.8 мм/с (стандарт ISO 10816).

· НК (Неразрушающий контроль): Ультразвуковая и магнитнопорошковая инспекция выявляют 99,9% внутренних дефектов, таких как трещины.

2. Оптимизация процессов на основе данных

· База данных параметров обработки: более 1000 наборов параметров для материалов, инструментов и условий позволяют быстро повторно использовать процессы.

· Прогнозное обслуживание: мониторинг «машина-машине» (M2M) отслеживает нагрузку на шпиндель и износ инструмента с точностью раннего предупреждения 92%.

Применение в промышленности и сравнение технологий

1. Глубокая адаптация к типичным сценариям

Сектор ветровой энергетики:

· Более 100 миллионов лопастей: 5-осевое обработка обеспечивает миллиметровую точность укладки для корневых секций из 70 слоев, контролируя вес менее 30 тонн.

· Легкий тренд: Лопасти из углеродного волокна (CFRP), в сочетании с ЧПУ-обработкой, снижают вес на 15%, увеличивая эффективность выработки энергии на 8%.

Промышленные вентиляторы:

· Коррозионная стойкость: нержавеющая сталь 316L с пассивацией выдерживает среды с pH 2–12.

· Low-Noise Design: Aerodynamic simulations reduce noise by 10dB, meeting ISO 3744 standards.

2. Сравнение эффективности с традиционными процессами

|

Process |

Single-Piece Time |

Material Utilization |

Complex Geometry Support |

Cost (100–1,000 Units) |

|

CNC обработка |

4–8 hours |

80% |

Full support |

$20–$50/unit |

|

Casting |

24–48 hours |

50% |

Limited |

$10–$30/unit |

|

3D Printing |

12–24 hours |

95% |

Full support |

$80–$150/unit |

Тенденции в отрасли и технологические инновации

1. Умные обновления производства

· Технология цифрового двойника: Виртуальное моделирование процессов снижает затраты на пробные испытания на 30% благодаря симуляции предварительной обработки.

· Автоматизированные производственные линии: роботизированная погрузка/разгрузка позволяет работать без оператора круглосуточно, увеличивая производительность на 40%.

2. Экологически чистые производственные практики

· Переработка материалов: восстановление стекловолокна ≥90%, восстановление углеродного волокна ≥85% для композитных отходов.

· Экономия энергии: Низковольтные шпиндели (≤15 кВт) сокращают годовые выбросы углерода на 12 тонн на машину.

3. Исследование материалов на границе

· Нано-Покрытия: Керамические покрытия толщиной 5–10 мкм на лезвиях увеличивают коррозионную стойкость в 5 раз, что идеально подходит для условий offshore ветряных электростанций.

· Сплавы с эффектом памяти формы: адаптивные лопасти регулируют углы в зависимости от скорости ветра, увеличивая эффективность работы на 12%.

5 ключевых факторов при выборе партнера по ЧПУ-обработке

1. Прочность оборудования: Приоритет следует отдавать заводам с 5-осевыми станками (например, DMG MORI DMU 80P) и высокоточными инструментами контроля.

2. Экспертиза процессов: Оценка проектных случаев в области ветровых лопастей и аэрокосмических импеллеров; запрос параметров обработки и отчетов о испытаниях.

3. Контроль затрат: CNC предлагает на 30% более эффективное использование материалов по сравнению с литьем, что дает значительные преимущества в стоимости для серийного производства (100–1,000 единиц).

4. Быстрый ответ: доставка прототипа за 3 дня, серийное производство за 7 дней и поддержка экстренных заказов.

5. Услуги с добавленной стоимостью: комплексные решения, включая динамическое балансирование, прогнозирование срока службы и обратное проектирование.

FAQ

В: Какова минимальная допустимая толерантность для CNC-обработанных ветряных лопастей?

A: 5-осевое обработка достигает ±0,005 мм точности, подходит для компонентов авиационной промышленности.

В: Как решить проблему деламинации при обработке композитных лопастей?

A: Используйте инструменты с алмазным покрытием, низкие подачи (≤500 мм/мин) и вакуумные приспособления, чтобы предотвратить обрыв волокон.

Q: Как обеспечить динамический баланс лопасти?

A: Лазерная подрезка или регулировка противовесов с помощью балансировочных машин достигает вибрации ≤2.8 мм/с.

В: Как обработка поверхности влияет на производительность лезвия?

A: Анодирование утрачивает тройное сопротивление износу; лазерное напыление продлевает срок службы до 8 лет в суровых условиях.

CNC-обработка ветряных лопастей, основанная на 5-осевой технологии, умном производстве и инновациях в материалах, становится отраслевым стандартом. Как ведущий производитель CNC, мы стремимся предоставлять комплексные решения — от оптимизации дизайна до серийного производства — с философией «Точность определяет качество, инновации определяют будущее». Свяжитесь с нашими экспертами сегодня для бесплатной консультации и индивидуального предложения.