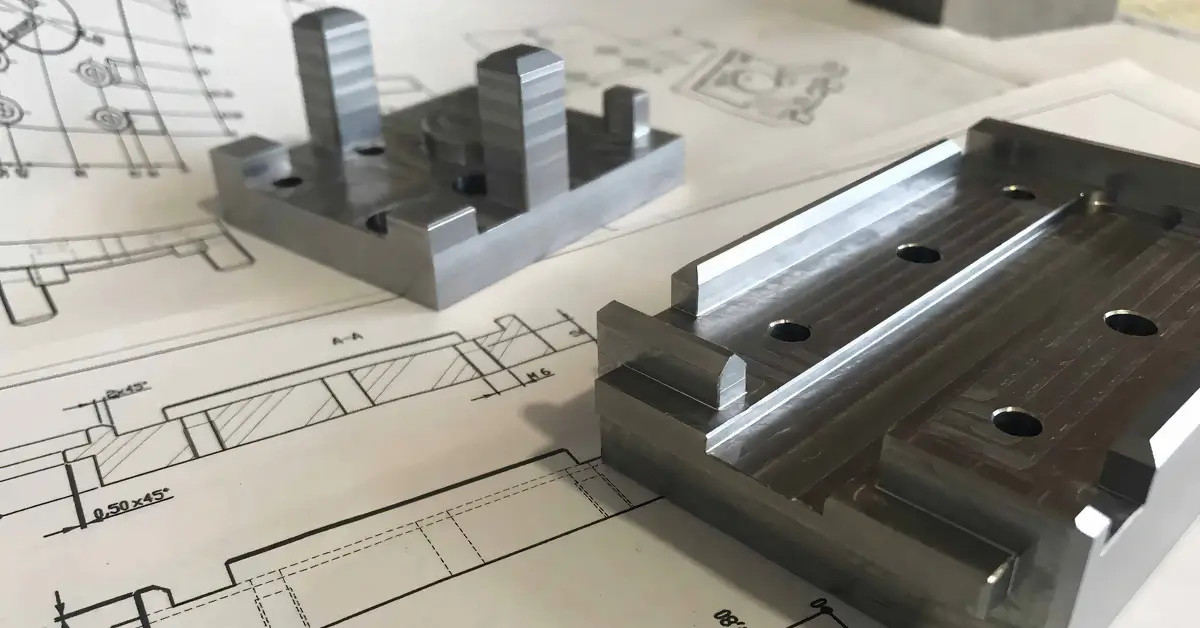

В сфере CNC-обработки точность является краеугольным камнем качества. Однако достижение абсолютного совершенства в каждом измерении не только непрактично, но и экономически нецелесообразно. Вот здесь и становятся незаменимыми допуски CNC-обработки. Определяя допустимые отклонения в размерах детали, допуски обеспечивают функциональность, одновременно балансируя эффективность и затраты. В этом всеобъемлющем руководстве мы глубоко погрузимся в мир допусков CNC, исследуя их определения, виды, отраслевые стандарты, факторы, влияющие на них, и практические применения. Независимо от того, являетесь ли вы инженером, дизайнером или менеджером проекта, это руководство предоставит вам знания, которые помогут принимать обоснованные решения для оптимизации ваших CNC-проектов.

1. Что такое допуски при обработке с ЧПУ?

Точности механической обработки с ЧПУ представляют собой допустимый диапазон вариаций в окончательных размерах детали, геометрических характеристиках или обработках поверхности. Эти точности обычно обозначаются с помощью символа ± (например, ±0.001 дюйма или ±0.025 мм), указывая на то, что размер изготовленной детали может немного отклоняться выше или ниже номинального значения. Например, размер, указанный как 10.000 мм с допуском ±0.010 мм, означает, что деталь приемлема, если она измеряется в пределах от 9.990 мм до 10.010 мм.

Почему важны допуски

Допуски выполняют несколько критически важных функций в производстве:

Функциональная согласованность: Они обеспечивают правильную подгонку частей и их выполнение заданных функций, даже когда произведены в больших количествах.

Экономия затрат: Позволяя небольшие отклонения, допуски уменьшают необходимость в чрезмерно точных (и дорогих) процессах обработки.

Гибкость дизайна: Допуски учитывают вариации в материалах, возможностях машин и условиях окружающей среды во время производства.

Без четких допусков производители столкнутся с серьезными трудностями в выполнении как функциональных требований, так и бюджетных ограничений.

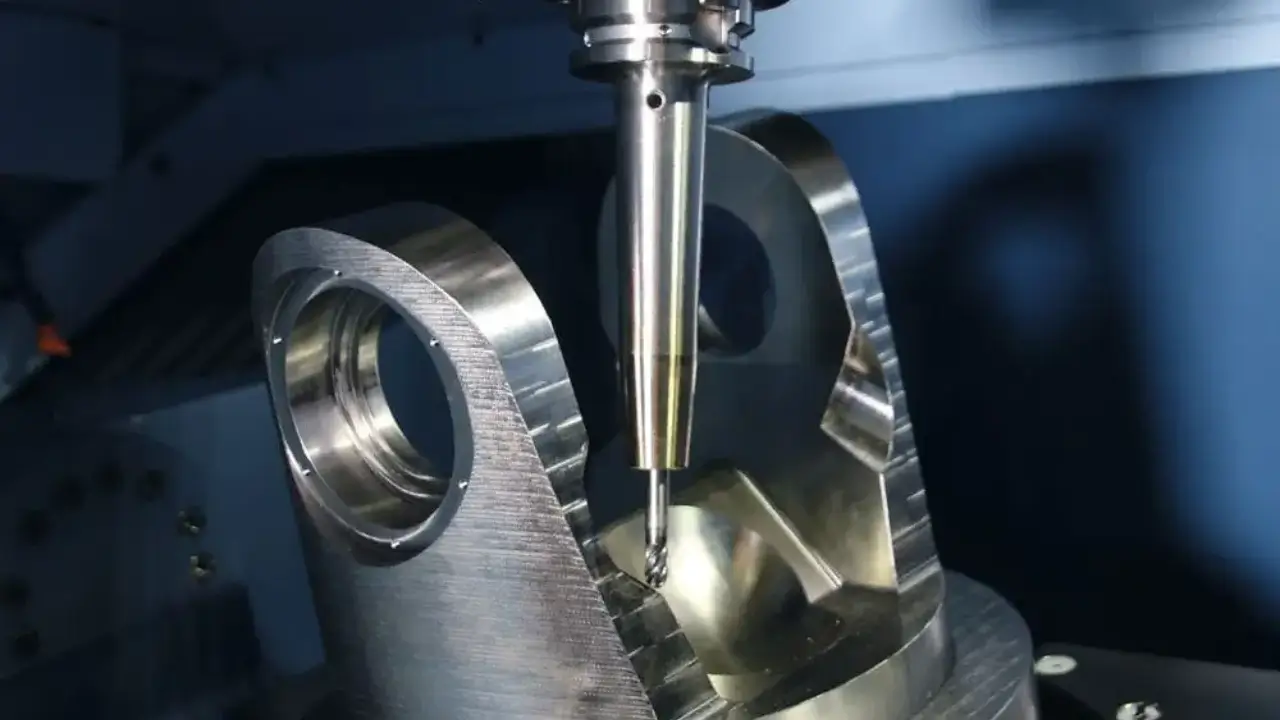

The Role of Tolerances in CNC Machining

СNC-станки по своей природе точны, но ни одна машина не является безупречной. Вибрации, износ инструмента, термическое расширение и неоднородности материала могут привести к незначительным ошибкам. Допуски учитывают эти неизбежные вариации, обеспечивая, чтобы детали оставались в пределах допустимых значений для их предполагаемого использования.

Например, в автомобильном производстве поршень должен идеально подходить к цилиндру, чтобы предотвратить утечки. Точный допуск (например, ±0,005 мм) обеспечивает эту подгонку, в то время как более свободный допуск может быть достаточным для некритичного компонента, такого как кронштейн.

2. Виды допусков при ЧПУ обработке

Понимание различных типов допусков имеет решающее значение для точного определения требований в вашем проекте. Ниже представлено подробное описание самых распространённых категорий допусков:

2.1 Стандартные допуски

Стандартные допуски — это предопределенные, общепромышленные ориентиры, установленные такими организациями, как Международная организация по стандартизации (ISO), Американское общество механических инженеров (ASME) и Американский национальный институт стандартов (ANSI). Эти стандарты предоставляют базу для производителей, когда не указаны индивидуальные допуски.

ISO 2768: Этот стандарт определяет общие допуски для линейных и угловых размеров, разделенные на классы точности (например, ISO 2768m для средней точности).

ASME Y14.5: Ориентированный на геометрическое измерение и допуск (GD&T), этот стандарт определяет символы и правила для контроля формы, ориентации и положения.

Пример: Мастерская с ЧПУ может установить допуск ±0,1 мм для общего механического加工, если не указаны конкретные требования, в соответствии с ISO 2768.

2.2 Двусторонние допуски

Билатеральные допуски позволяют отклонения как в положительном, так и в отрицательном направлениях от номинального размера. Они обозначаются как ±X, где X — допустимое отклонение. Например, размер 25.00 мм ±0.05 мм означает, что деталь может иметь размеры от 24.95 мм до 25.05 мм.

Применение: Двусторонние допуски распространены для внешних размеров, где небольшие изменения в любом направлении не влияют на функциональность. Их также проще применять в проектах, поскольку они требуют только одного значения допуска.

2.3 Геометрическое измерение и допуск (GD&T)

GD&T — это сложная система, которая контролирует не только размеры, но и геометрические характеристики, такие как плоскостность, прямолинейность, концентричность и истинное положение. Она использует символы и базовые элементы для определения того, как элементы должны соотноситься друг с другом.

Ключевые символы GD&T:

Плоскостность (◻): Обеспечивает, чтобы поверхность находилась в пределах заданной плоскости.

Концентричность (◎): Обеспечивает, чтобы элемент был сосредоточен вокруг осевого эталона.

Позиция (Ⓟ): Управляет расположением элемента относительно базы.

Почему GD&T важен: Для высокоточных деталей, таких как те, что используются в аэрокосмической отрасли или медицинских устройствах, GD&T обеспечивает правильную посадку, снижает проблемы при сборке и улучшает общую производительность.

2.4 Односторонние допуски

Односторонние допуски позволяют отклонение только в одном направлении от номинального размера. Они выражаются как +X/Y, где X и Y могут быть разными значениями. Например, размер 15.00 мм +0.10 мм/0.00 мм означает, что деталь должна быть не менее 15.00 мм, но не более 15.10 мм.

Применение: Односторонние допуски полезны, когда деталь должна подходить к другому компоненту, не превышая критического размера. Например, вал, предназначенный для вставки в отверстие, может иметь односторонний допуск, чтобы гарантировать, что он не станет слишком большим.

2.5 Ограничения по допускам

Лимитные допуски определяют явный диапазон, в пределах которого должна находиться размерность. Они выражаются как два значения, например, 10.00–10.10 мм, указывая на минимальные и максимальные допустимые размеры.

Преимущества: Предельные допуски просты для инспекций и устраняют неопределенность. Они часто используются в отраслях, где соблюдение строгих регуляций является критически важным, таких как медицинское или автомобильное производство.

2.6 Допуски на качество поверхности

Хотя не являются строго размерными, допуски на качество поверхности указывают допустимую шероховатость или гладкость поверхности детали. Они обозначаются с помощью символов, таких как Ra (арифметическое среднее значение шероховатости), и имеют решающее значение для деталей, требующих плотных уплотнений или сниженного трения.

Пример: Гидравлическому цилиндру может потребоваться поверхность с шероховатостью Ra 0,8 мкм для обеспечения надлежащей герметичности.

3. Отраслевые стандарты для допусков при CNC-обработке

Чтобы обеспечить согласованность и совместимость в глобальном производстве, организации разработали стандартизированные системы допусков. Ниже представлено общее описание самых широко признанных стандартов:

3.1 Стандарты ISO

Международная организация по стандартизации (ISO) предлагает несколько ключевых стандартов для допусков:

ISO 2768: Устанавливает общие допуски для линейных и угловых размеров, разделяя их на четыре класса точности (f, m, c, v) для различных применений.

ISO 1101: Сосредоточен на геометрических допусках, включая форму, ориентацию и положение.

3.2 Стандарты ASME

Американское общество механических инженеров (ASME) предоставляет стандарты, такие как:

ASME Y14.5: Основной стандарт для геометрического допускания (GD&T) в Соединенных Штатах, определяющий символы и правила для геометрического толерансирования.

ASME Y14.41: Описывает цифровое определение геометрии продукта, обеспечивая ясность в 3D-моделях.

3.3 Стандарты ANSI

Американский национальный институт стандартов (ANSI) сотрудничает с ASME для публикации стандартов, таких как:

ANSI B4.2: Устанавливает предпочтительные пределы и посадки для цилиндрических деталей, направляя конструкторов в выборе соответствующих допусков для соединяемых компонентов.

3.4 Другие региональные стандарты

JIS (Япония): Японские промышленные стандарты, такие как JIS B0401, описывают допуски, аналогичные стандартам ISO.

ДИН (Германия): стандарты Deutsche Institut für Normung, такие как DIN 7184, сосредоточены на размерных и геометрических допусках.

Почему стандарты важны: Соблюдение этих стандартов обеспечивает однородность производства и проверки деталей в разных предприятиях и странах. Это также упрощает коммуникацию между дизайнерами, производителями и поставщиками.

4. Факторы, влияющие на допуски при ЧПУ обработке

Несколько переменных влияют на достижимые допуски в ЧПУ-обработке. Понимание этих факторов имеет решающее значение для установки реалистичных ожиданий и оптимизации вашего проекта:

4.1 Свойства материалов

Тип и свойства обрабатываемого материала играют значительную роль в определении допусков.

Твердость: Более твердые материалы, такие как титан или нержавеющая сталь, сложнее обрабатывать и могут требовать более строгих допусков, чтобы учесть износ инструмента и деформацию.

Тепловое расширение: Материалы с высокими коэффициентами теплового расширения (например, алюминий) могут расширяться и сжиматься во время обработки, что влияет на точность размеров.

Обрабатываемость: Мягкие материалы, такие как пластики или алюминий, допускают более широкие допуски, в то время как хрупкие материалы, такие как чугун, могут требовать более строгого контроля, чтобы предотвратить трещины.

4.2 Возможности ЧПУ-станков

Точность ЧПУ-станка и его компонентов напрямую влияет на достижимые допуски.

Механическая жесткость: Жесткая конструкция машины минимизирует вибрации, что позволяет достигать более узких допусков.

Точность по осям: Высококачественные машины с линейными шкалами могут достигать точности до ±0,0025 мм.

Инструменты: Качество режущих инструментов (например, карбидные и быстрорежущие стали) и их износ влияют на размерную согласованность.

4.3 Дизайн частей и геометрия

Сложные геометрии деталей могут усложнить обработку и повлиять на допуски.

Размер деталей: Мелкие детали (например, крошечные отверстия или тонкие стенки) труднее обрабатывать с точностью, часто требуя более жестких допусков.

Соотношения сторон: Глубокие отверстия или узкие пазы могут вызывать отклонение инструмента, что требует корректировки допусков.

Требования к поверхности: Более гладкая отделка поверхности часто требует более строгих допусков для обеспечения однородности.

4.4 Экологические факторы

Условия в среде обработки могут повлиять на точность:

Колебания температуры: Изменения температуры могут привести к расширению или сжатию машины, инструментов или заготовки, что приведет к размерным ошибкам.

Влажность: Влага может влиять на такие материалы, как дерево или некоторые пластики, изменяя их размеры.

Вибрация: Внешние вибрации от соседних машин могут снижать точность обработки.

4.5 Процессы обработки

Разные процессы ЧПУ имеют различный уровень точности:

Фрезерование: Обычно достигает допусков ±0,05 мм до ±0,01 мм.

Токарная обработка: может достигать более строгих допусков, около ±0,01 мм до ±0,005 мм.

Шлифование: процесс финишной обработки, который может достигать очень узких допусков (например, ±0,001 мм) для высокоточных деталей.

5. Как выбрать правильную толерантность для вашего проекта

Выбор оптимальной толерантности требует баланса между точностью, функциональностью и стоимостью. Ниже представлено пошаговое руководство, которое поможет вам принимать обоснованные решения:

5.1 Определите функцию детали

Начните с определения, какие размеры критически важны для работы детали:

Критические особенности: mating surfaces, отверстия для крепежных элементов или компоненты, взаимодействующие с другими частями, требуют строгих допусков.

Некритичные характеристики: Декоративные элементы или строительные опоры могут допускать более свободные спецификации.

Пример: Профиль зуба шестерни требует жестких допусков для плавной работы, в то время как общая длина кронштейна может допускать большее отклонение.

5.2 Консультируйтесь со стандартами допуска

Ссылайтесь на отраслевые стандарты (например, ISO 2768, ASME Y14.5), чтобы установить базовые показатели. Эти стандарты предоставляют рекомендуемые диапазоны допусков для различных применений и материалов.

5.3 Оценка ограничений материалов и процессов

Рассмотрите обрабатываемость материала и возможности вашего CNC-цеха.

Материальные ограничения: Жесткие материалы могут требовать более широких допусков, чтобы избежать повреждения инструмента.

Машинная точность: Убедитесь, что оборудование вашего цеха может соответствовать заданным допускам. Современные машины оправдывают более строгие допуски, в то время как старое оборудование может требовать более свободных спецификаций.

5.4 Сотрудничайте с вашим поставщиком услуг механической обработки

Взаимодействуйте с вашим партнером по CNC-обработке на ранних этапах процесса проектирования. Их экспертиза может помочь вам:

Оптимизация дизайнов: Определите функции, которые можно ослабить для снижения затрат.

Понимание компромиссов: уточните, как выбор допусков влияет на производимость и бюджет.

5.5 Проведение анализа допусков

Используйте такие инструменты, как анализ наихудшего случая или статистический анализ допуска, чтобы определить, как накопительные вариации в размерах повлияют на функциональность детали. Это обеспечивает то, что даже при допустимых отклонениях деталь будет работать так, как задумано.

5.6 Избегайте чрезмерной инженерии

Сопротивляйтесь искушению устанавливать ненужно строгие допуски. Чрезмерно жесткие требования могут:

Увеличение затрат: Более строгие допуски требуют более дорогих процессов и проверок.

Задержка производства: Машинистам может потребоваться дополнительное время для достижения целей по точности.

Вместо этого сосредоточьтесь на допусках, которые соответствуют фактическим требованиям к производительности детали.

6. Влияние допусков на стоимость проекта

Допуски напрямую влияют на стоимость ЧПУ обработки. Понимание этой взаимосвязи является ключом к оптимизации бюджета:

6.1 Почему жесткие допуски дороги

Современное оборудование: Достижение узких допусков (например, ±0,005 мм) требует высокоточных ЧПУ-станков, которые дороже в покупке и обслуживании.

Специализированные инструменты: Высококачественные режущие инструменты с превосходной стойкостью к износу часто необходимы для точной механической обработки.

Трудоемкость: Машинистам требуется больше времени для настройки машин, контроля процессов и внесения изменений для соответствия строгим требованиям.

Контроль качества: Строгие инспекции с использованием координатно-измерительных машин (КИМ) или оптических сравнивающих устройств увеличивают расходы на труд и оборудование.

6.2 Торговля между стоимостью и допустимыми значениями

Чтобы продемонстрировать влияние стоимости, рассмотрим следующие примеры:

Свободная толерантность (±0,1 мм): Подходит для некритичных деталей, требующих минимальной настройки и инспекции.

Средняя точность (±0,02 мм): требует лучшего оборудования и тщательного контроля, увеличивая затраты на 10–20%.

Точные допуски (±0,005 мм): могут удвоить или утроить затраты из-за специализированного оборудования, инструментов и проверок качества.

6.3 Стратегии снижения затрат без ущерба для качества

Снять некритичные допуски: Разрешить более свободные спецификации для функций, которые не влияют на функциональность.

Стандартизировать конструкции: Используйте общие допуски для нескольких деталей, чтобы оптимизировать производство.

Оптимизация выбора материалов: Выбирайте материалы, которые легче обрабатывать в пределах требуемых допусков.

7. Когда допустимы свободные допуски

Хотя точность часто является необходимой, существуют ситуации, в которых более свободные допуски не только приемлемы, но и предпочтительны:

7.1 Косметические компоненты

Части, где внешний вид является первоочередной задачей (например, декоративные скобки, корпуса), могут не требовать строгих допусков. Незначительные вариации в размерах, как правило, не повлияют на их эстетическую привлекательность.

7.2 Ненормативные функции

Особенности, которые не взаимодействуют с другими компонентами (например, ребра жесткости в пластиковом корпусе), могут часто допускать более свободные спецификации.

7.3 Проекты с критической стоимостью

Когда бюджетные ограничения жесткие, ослабление допусков может значительно снизить затраты на обработку, не compromising предназначение детали.

7.4 Прототипирование и малосерийное производство

Во время прототипирования акцент делается на тестировании функциональности, а не на совершенстве. Широкие допуски позволяют быстрее вносить изменения и сокращать затраты.

8. Как наша компания контролирует допуски ЧПУ

В Jxd Machining мы ставим на первое место точность и последовательность в каждом проекте. Наш строгий подход к контролю допусков гарантирует, что детали соответствуют даже самым строгим требованиям.

8.1 Современное оборудование

Мы инвестируем в высокоточные станки с ЧПУ, оснащенные современными функциями, такими как:

Линейные энкодеры: обеспечивают обратную связь в реальном времени для поддержания точности позиционирования.

Системы термокомпенсации: Регулируйте температурные расширения, чтобы минимизировать ошибки.

Многоосевое обработка: обеспечивает сложные геометрии с точными допусками.

8.2 Опытная инженерная команда

Наша команда опытных инженеров сотрудничает с клиентами, чтобы:

Оптимизация дизайна: Просмотр CAD-моделей для выявления корректировок допусков, которые улучшают возможность производства.

Выбор материалов: Рекомендуйте материалы, которые обеспечивают баланс между производительностью и обрабатываемостью.

Определите требования GD&T: Применяйте геометрические допуски для обеспечения правильной посадки и функции.

8.3 Строгие процессы обеспечения качества

Мы реализуем многоуровневую систему контроля качества:

Инспекции в процессе: Машинисты используют точные инструменты (например, штангенциркули, микрометры) для проверки размеров в процессе производства.

Тестирование постобработки: Финальные детали проверяются с использованием координатно-измерительных машин (КИМ) и оптических сканеров для обеспечения соответствия спецификациям.

Статистический контроль процесса (SPC): Мы контролируем процессы обработки для выявления тенденций и проактивной предотвращения дефектов.

8.4 Прозрачная коммуникация

Мы информируем клиентов на каждом этапе:

Отчеты о толерантности: Предоставьте подробную документацию о измеренных размерах и соответствии.

Обратная связь по дизайну: Предложите рекомендации по корректировке допусков, если они являются непрактичными или чрезмерно дорогостоящими.

8.5 Постоянное улучшение

Мы регулярно обновляем наши процессы и обучение, чтобы опережать достижения в отрасли.

Калибровка оборудования: Регулярно обслуживайте и калибруйте оборудование для поддержания его наилучшей производительности.

Обучение сотрудников: Обучите персонал современным методам обработки и стандартам допусков.

9. Кейс-стадии: Примеры применения толерантности в реальном мире

Чтобы проиллюстрировать практическое применение допусков, рассмотрим эти сценарии:

9.1 Автомобильный компонент

Производителю автомобилей требуется поршень диаметром 85,00 мм. Плотная допуск ±0,01 мм обеспечивает точную посадку в цилиндре, минимизируя утечки и максимизируя эффективность двигателя.

9.2 Медицинское устройство

Механизм шарнира хирургического инструмента требуетTolerance плоскостности 0,02 мм для обеспечения плавной работы. GD&T используется для контроля ориентации сопрягаемых поверхностей.

9.3 Потребительская электроника

Косметическая отделка корпуса смартфона позволяет допуск ±0,1 мм, что снижает производственные затраты при сохранении приемлемого внешнего вида.

10. Заключение

Допуски при CNC-обработке являются важным инструментом для балансировки точности, функциональности и стоимости в производстве. Понимание типов допусков, отраслевых стандартов и факторов, влияющих на них, позволяет принимать обоснованные решения, которые оптимизируют ваши проекты. Независимо от того, нужны ли вам строгие допуски для высокопроизводительного аэрокосмического компонента или более свободные спецификации для экономичного прототипа, сотрудничество с опытным поставщиком услуг CNC-обработки, таким как JXD Machining, гарантирует профессионализм и надежность.

Готовы поднять ваш следующий проект с помощью деталей CNC, созданных с высокой точностью? Свяжитесь с нами сегодня, чтобы обсудить ваши требования к допускам и узнать, как мы можем воплотить ваши идеи в жизнь с непревзойденным качеством и эффективностью.

This expanded guide provides a deep dive into CNC machining tolerances, предлагая практические рекомендации для инженеров, дизайнеров и производителей. Используя эти знания, вы сможете справиться с тонкостями спецификации допусков и добиться успеха в своих проектах с ЧПУ.