JXD Machining – Your Trusted CNC Machining Partner

В области современного прецизионного производства испытание материалов является краеугольным камнем для обеспечения производительности продукта, безопасности и соблюдения стандартов. Как ведущий поставщик решений по ЧПУ-обработке, JXD Machining понимает, что строгие испытания материалов — это не просто этап контроля качества, а стратегическая инвестиция в надежность продукта, инновации и операционное совершенство. Систематически оценивая, как материалы ведут себя в различных условиях, мы предоставляем нашим клиентам возможность принимать решения на основе данных, которые повышают эффективность их производственных процессов и конечных продуктов.

Стратегическое значение испытаний материалов в обработке с ЧПУ

Для отраслей, полагающихся на прецизионные компоненты — от аэрокосмической до медицинских устройств — испытания материалов предоставляют три ключевых преимущества:

1. Инженерное совершенство через данные

Измеряя механические свойства, такие как прочность на растяжение, твердость и стойкость к усталости, протоколы тестирования JXD Machining предоставляют практические рекомендации для оптимизации параметров ЧПУ-обработки. Например:

Анализ прочности на растяжение титановых сплавов помогает нам уточнить скорости резания для компонентов авиационной промышленности, снижая износ инструмента при сохранении точности размеров.

Изучение теплопроводности алюминиевых сплавов помогает нам разрабатывать стратегии охлаждения при высокоскоростной обработке, предотвращая деформации, вызванные теплом, в сложных структурах.

2. Оптимизация процессов, специфичных для материала

CNC-обработка требует точности при работе с различными материалами — металлы, пластики и композиты имеют уникальное поведение во время фрезерования, токарной обработки или сверления. Наши испытания обеспечивают:

Оценка обрабатываемости: Оценка образования стружки и потенциала шероховатости поверхности в таких материалах, как нержавеющая сталь 316L, для оптимизации геометрии инструмента и стратегий смазки.

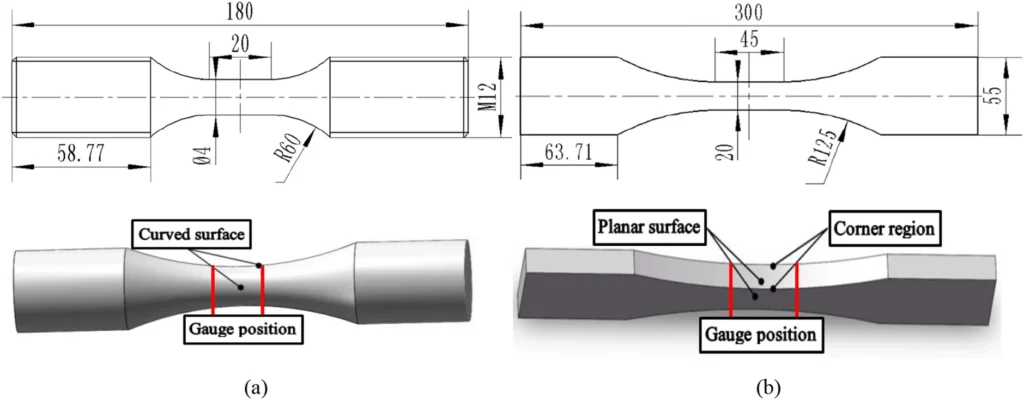

Проверка формуемости: Использование изгибочных испытаний и анализа растяжки листового металла для обеспечения того, чтобы материалы могли выдерживать напряжения при ЧПУ формовании без трещин и возвратной деформации.

3. Полное обеспечение качества

От приема сырья до проверки готовых деталей JXD Machining интегрирует тестирование на каждом этапе:

Тестирование входящих материалов: спектрометрический анализ для подтверждения соответствия состава сплава (например, проверка закалки алюминия 6061-T6 для структурных компонентов).

Валидация процесса: Неразрушающее тестирование (НДТ), такое как ультразвуковое сканирование, для обнаружения внутренних дефектов в механически обработанных деталях, что обеспечивает соответствие стандартам аэрокосмической отрасли AS9100.

Комплексные решения для испытания материалов в прецизионном производстве

A. Испытание механических свойств: основы надежности компонентов

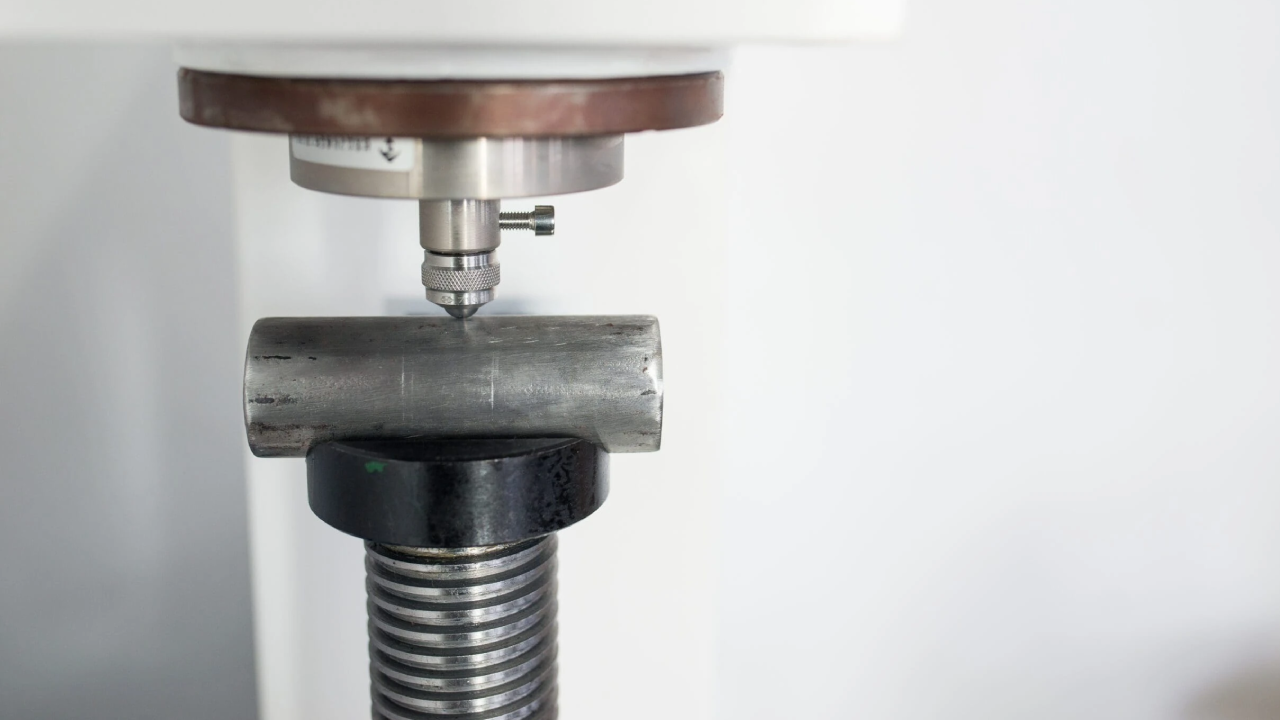

1. Испытания на растяжение и сжатие

Используя универсальные испытательные машины INSTRON, мы измеряем:

Предельная прочность на растяжение (UTS) в титане авиационного класса (Ti-6Al-4V) для обеспечения соответствия несущих компонентов проектным спецификациям.

Сжимающая предел прочности в инженерных пластиках (например, PEEK) для компонентов медицинских устройств, критически важна для сопротивления деформации при циклических нагрузках.

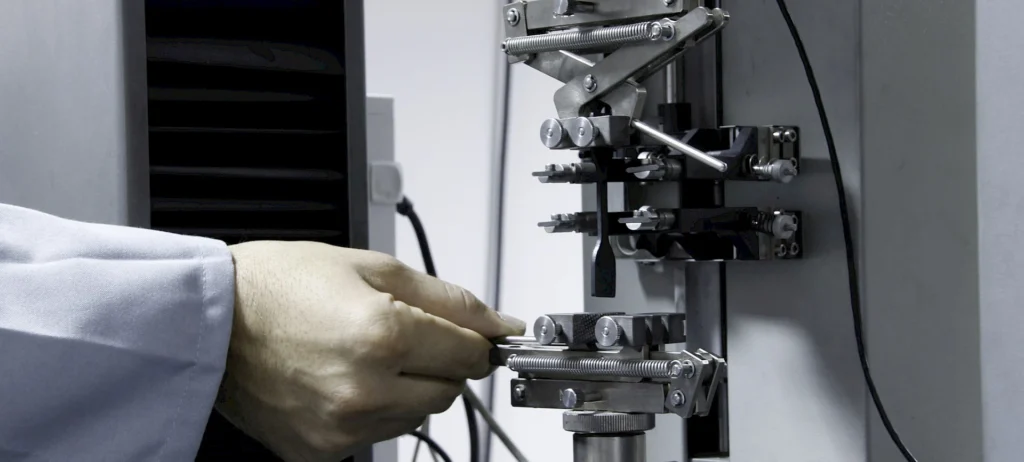

2. Испытания на усталостную прочность и трещиностойкость

Наши серво-гидравлические системы испытаний на усталостные нагрузки имитируют реальные нагрузки:

Прогнозирование срока службы автомобильных трансмиссионных шестерен, подвергающихся миллионам циклов нагрузки.

Определение точек концентрации напряжений в авиационных креплениях, обработанных на ЧПУ, с помощью анализа поверхности разрушения (с использованием СЭМ ZEISS).

B. Испытания на экологическую и функциональную производительность

1. Тепловая и коррозионная стойкость

Тесты термического цикла (-50°C до 150°C) для материалов электронных корпусов, обеспечивающие размерную стабильность в экстремальных условиях эксплуатации.

Тестирование на соляном тумане (ASTM B117) для морских компонентов из нержавеющей стали, подтверждающее коррозионную стойкость более 1000 часов воздействия.

2. Превосходство в неразрушающем контроле (НДК)

Наши сертифицированные техники ASNT используют:

Магнитно-порошковая проверка для обнаружения поверхностных дефектов в ферромагнитных материалах (например, валам из углеродной стали).

Рентгеновская радиография для анализа дефектов литья в сложных алюминиевых компонентах, обеспечивая структурную целостность без потерь материала.

C. Испытания, специфичные для обработки, для оптимизации процессов

1. Оценка ломкости чипов

Критически важным для автоматизированной обработки с ЧПУ является оценка того, как такие материалы, как углеродная сталь, образуют стружку во время резки. Мы оптимизируем подачу, чтобы предотвратить забивание инструмента и улучшить качество поверхности (Ra ≤ 0,8 мкм).

2. Анализ целостности поверхности

Используя микронагрузочные тестеры и оптические профилометры, мы оцениваем:

Изменения твердости подповерхностного слоя, вызванные механическими усилиями при обработке закалённых сталей (например, инструментальной стали H13).

Соответствие шероховатости поверхности авиационным стандартам (NAS 1638 класс 1) для оптических компонентов.

Применение в промышленности: где точность встречается с производительностью

1. Аэрокосмическая и оборонная промышленность

Производство лопаток турбин: Анализ ориентации зерна в никелевых суперсплавов (Inconel 718) для повышения усталостной прочности в условиях высоких температур.

Компоненты шасси: Ультразвуковое измерение толщины для обеспечения однородности толщины стенки в обработанных на ЧПУ титановых кованых изделиях.

2. Производство медицинских изделий

Ортопедические имплантаты: Тестирование биосовместимости (ISO 10993) для кобальто-хромовых сплавов, в сочетании с микроструктурным анализом для обеспечения коррозионной стойкости в биологических жидкостях.

Хирургические инструменты: Испытание на кручение нержавеющей стали 420 для проверки эффективности передачи крутящего момента в прецизионных инструментах.

3. Промышленное оборудование и электроника

Высокоточные шестерни: испытания на отклонение профиля и картирование твердости поверхности для обеспечения бесшумной работы в роботизированных компонентах.

Теплоотводы: Тестирование теплового импеданса в медно-алюминиевых композитах, оптимизация конструкций ребер, обработанных на станках с ЧПУ, для максимального теплоотведения.

Преодоление испытательных трудностей в прецизионном производстве

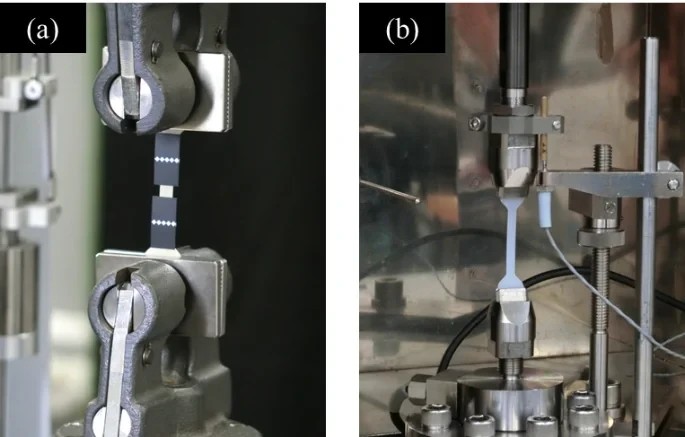

1. Консистенция подготовки образцов

JXD Machining устраняет вариативность за счет:

Стандартизированная ЧПУ обработка тестовых образцов (в соответствии с ISO 6892-1) с использованием прецизионных токарных станков и шлифовальных машин.

3D координатные измерительные машины (CMM) для проверки размерной точности в пределах ±0,001 мм.

2. Мультифакторное экологическое моделирование

Наши контролируемые лаборатории воспроизводят условия реального мира:

Камеры с контролем влажности (20-95% RH) для тестирования деградации полимеров в уличном оборудовании.

Системы высокоскоростного растяжения (10 м/с) для оценки динамического поведения материалов в удачестойких компонентах.

3. Эффективность и рентабельность

Для производства с низким объемом и высоким разнообразием:

Модульные тестовые протоколы, которые объединяют испытания на растяжение, твердость и НДТ в одном рабочем процессе, сокращая время выполнения на 30%.

Прогностическая аналитика с использованием исторических данных для рекомендации экономически эффективных замен материалов (например, алюминий 7075 вместо титана в некритических компонентах).

JXD Обработка Испытательная Компетенция: Точность Переосмыслена

В качестве вертикально интегрированного поставщика услуг ЧПУ, наша собственная испытательная лаборатория оснащена для решения самых сложных задач с материалами:

1. Современный парк оборудования

Механические испытания: INSTRON 5982 (емкость 500 кН), твердомеры Zwick Roell (по Роквеллу, Виккерсу, Бринеллю).

Металлургический анализ: оптические микроскопы Olympus, спектроскопы Bruker для проверки элементного состава.

NDT решения: ультразвуковые дефектоскопы GE Inspection Technologies, рентгеновские системы Yxlon для подповерхностной визуализации.

2. Сертифицированное соответствие

Соблюдение стандартов: ASTM, ISO, AMS и требования, специфичные для заказчика (например, IPC-6012 для электронных компонентов).

Аттестация CNAS: Обеспечение приемлемости данных испытаний в глобальных цепочках поставок, от автомобильных производителей первого уровня до производителей медицинских устройств.

3. Услуги, ориентированные на партнеров

Пользовательские планы тестирования: Совместное проектирование режимов испытаний для новых материалов (например, углеродных волокон, усиленных полимеров для компонентов БПЛА).

Отчеты по анализу сбоев: Подробный анализ коренных причин с рекомендациями по корректировке процессов, минимизирующий время простоя клиента.

Заключение: Тестирование как конкурентное преимущество

В эпоху, когда точные допуски (±0,0005 мм) и инновации в материалах определяют лидерство в производстве, испытание материалов перестает быть контрольной точкой качества — это стратегический фактор дифференциации. JXD Machining использует десятилетия опыта в области ЧПУ-обработки, современное оборудование и строгие протоколы тестирования, чтобы гарантировать, что каждый компонент, который мы производим, соответствует самым высоким стандартам производительности и надежности.

Будь то разработка компонента для авиационной промышленности следующего поколения, жизненно важного медицинского импланта или высокоточной промышленной детали, наши решения для тестирования обеспечивают уверенность в том, что ваши материалы будут работать именно так, как задумано, при любых условиях.

Партнер с JXD Обработка Чтобы преобразовать материальные данные в производственное совершенство. Давайте вместе создавать точность.