Определение концепции: Технологический прорыв от прототипирования к быстрому производству

Быстрое прототипирование (RP) появилось в 1980-х годах, и его основным принципом является создание трехмерных твердых объектов на основе метода «слойного наложения». Его самой отличительной чертой является освобождение от зависимости от форм в традиционном производстве, при этом весь процесс управляется цифровыми моделями. Как продвинутое направление RP, быстрое производство (RM) отличается тем, что оно нацелено напрямую на производство функциональных деталей конечного использования — таких как индивидуально изготовленные компоненты интерьера в автомобильной промышленности и персонализированные имплантаты в медицине — вместо того, чтобы ограничиваться проверкой прототипов. Хотя их технические пути сильно пересекаются, существуют принципиальные различия в их целях применения. Однако с точки зрения текущей промышленной практики RM все еще требует постоянной оптимизации в отношении производственной эффективности (например, времени производства одной детали), характеристик материалов (например, устойчивости к старению) и контроля затрат (например, распределения амортизации оборудования) в сочетании с конкретными отраслевыми сценариями.

Система основных технологий: Характеристики и эволюция основных процессов

В настоящее время три наиболее зрелые технологии РП в промышленных приложениях следуют логике «слойной дискретизации + наложенное формование», но они существенно различаются по совместимости материалов и точности. Выбор в практических приложениях должен основываться на конкретных сценариях:

- Стереолитографический аппарат (SLA)Использует жидкую фоточувствительную смолу в качестве сырья, которая отверждается точечно с помощью ультрафиолетового лазера. В практических приложениях промышленное оборудование ProX 800 от компании 3D Systems может стабильно контролировать точность в пределах ±0,13 мм (±0,005 дюйма) и достигать шероховатости поверхности Ra 2,0-3,5 мкм при производстве прототипов оболочек для бытовой техники, что делает его подходящим для сценариев, требующих высокой точности внешнего вида.

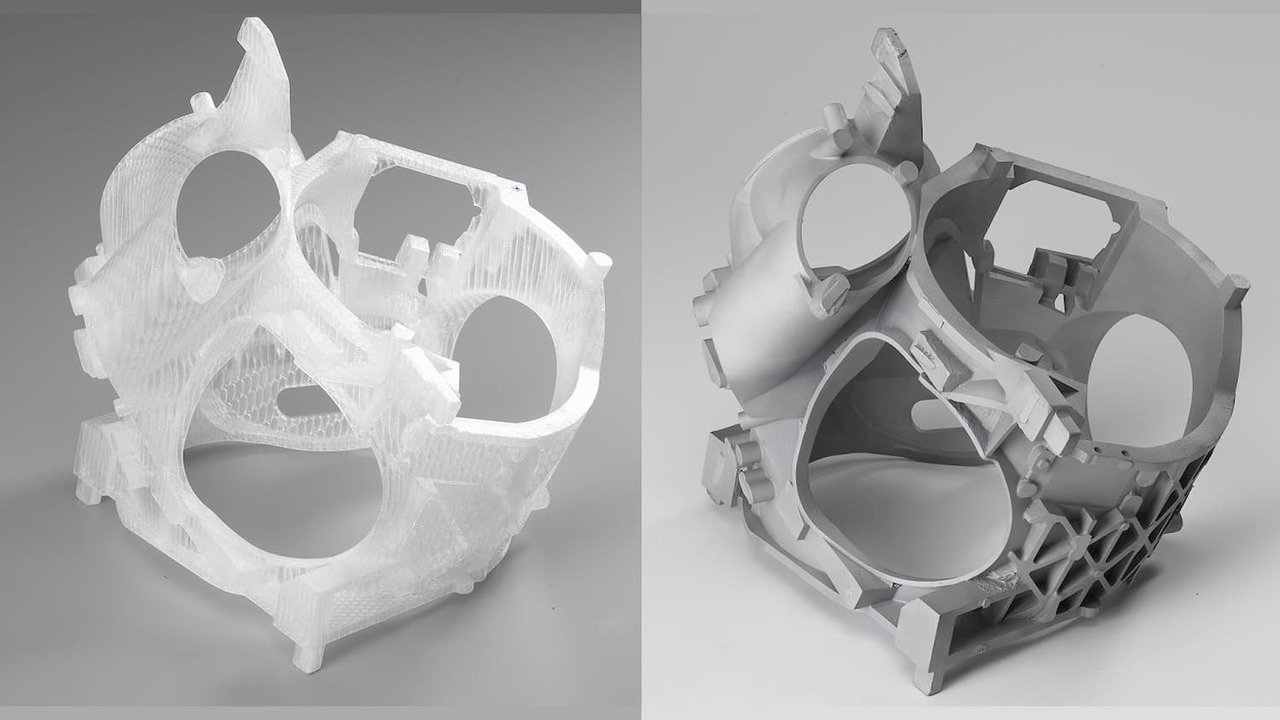

- Селективное лазерное спекание (SLS)Предложенный профессором К. Р. Дешардом из Университета Техаса (США) в 1989 году, этот процесс изначально использовался для формовки нейлонового порошка. Ключевое преимущество этого процесса заключается в том, что несинтерованный порошок может естественным образом поддерживать сложные структуры. Например, при опытном производстве компонентов для аэрокосмической отрасли оборудование EOS M 290 может синтеровать порошок Ti-6Al-4V для непосредственного производства топливных сопел с внутренними каналами для потока, без необходимости в дополнительном проектировании опоры, что позволяет достичь практически неограниченной геометрической свободы.

- Экструзионное 3D-печатьФормирует детали, экструзией филаментов (например, ABS, PLA) через нагретую сопло, с относительно низкими затратами на оборудование. В качестве примера возьмем широко используемое оборудование прототипного класса Ultimaker S5: при печати пластиковой структурной детали размером 300 мм × 200 мм × 100 мм допуск обычно составляет ±0,5% (с нижним пределом ±0,5 мм), что делает его более подходящим для производства прототипов, предназначенных для структурной проверки. Для сценариев с высокими требованиями к точности требуется последующая полировка.

В последние годы гибридные процессы постепенно преодолевают ограничение использования однотипных материалов в традиционных технологиях аддитивного производства. Например, принтер FX10 от Markforged интегрирует процессы экструзии пластиковых волокон (FFF) и металлической экструзии FFF: сначала он печатает матрицу из углеродного волокна, затем встраивает металлические нити и, наконец, обрабатывает деталь с помощью трехступенчатого метода «печать-дебиндинг-синтеринг». Это позволяет производить аэрокосмические соединители (например, кронштейны шасси БПЛА), которые сочетают в себе прочность и легкость. В приложениях на аэрокосмическом предприятии в Шэньчжэне этот тип оборудования реализовал интегрированное производство компонентов малых партий (менее 50 штук), сократив рабочие часы на 40% по сравнению с традиционным комбинированным процессом «пластиковая печать + обработка металла».

Основные технические преимущества: реконструкция базовой логики производства

Наиболее значимая ценность технологий аддитивного производства заключается в преодолении геометрических ограничений традиционного субтрактивного производства (например, фрезерования, шлифовки). Например, при производстве топливных форсунок для авиационных двигателей с использованием процесса SLS можно непосредственно формировать длинные, узкие, тонкостенные каналы потока со стенкой толщиной 0,5 мм — такие структуры потребовали бы трехступенчатой обработки и сборки с помощью сварки, если бы использовалась традиционная электроэрозионная обработка (EDM), что не только включает в себя несколько процессов, но и легко вызывает деформацию из-за сварочных напряжений. Это преимущество также дало начало концепции «Проектирование для аддитивного производства (DfAM)». Однако в текущих практических приложениях дизайнеры все еще сталкиваются с узкими местами инструментов: например, хотя модуль DfAM в Autodesk Fusion 360 может оптимизировать структуры, функция автоматической генерации поддержек для сложных внутренних полостей все еще требует ручной настройки, что затрудняет полное раскрытие потенциала процесса.

Устранение звена развития плесени делает технологию RP особенно важной на этапе НИОКР продукта. В качестве примера можно рассмотреть автомобильную промышленность: традиционное производство внутренних панелей дверей требует сначала изготовления инжекционных форм (что занимает около 3 месяцев и стоит более 200 000 юаней) перед пробным производством тестовых деталей; в отличие от этого, печать аналогичных тестовых деталей с использованием процесса FDM занимает всего 3 дня (включая нарезку модели, печать и простую полировку) с возможностью в любой момент модифицировать 3D-модель и распечатать заново. В разработке модели ET5 отечественные стартапы в области новых энергетических автомобилей, такие как NIO, использовали этот метод, чтобы сократить цикл испытаний деталей кузова с традиционных 6 месяцев до 4 недель, тем самым сократив общий цикл НИОКР автомобиля почти на 1 год.

В сценариях индивидуальной настройки малых партий технологии RP демонстрируют значительные экономические преимущества. Например, в производстве индивидуализированных панелей управления в индустрии бытовой техники: при объеме производства 50 штук стоимость традиционных инъекционных форм составляет примерно 150 000 юаней, что приводит к распределению затрат на форму в размере 3 000 юаней за штуку; в отличие от этого, печать с использованием процесса SLA не требует инвестиций в формы, а стоимость единицы составляет примерно 800 юаней, что снижает общие затраты более чем на 60%. Медицинская область предоставляет еще более типичный пример: команда ортопедов в больнице Сучжоу использовала процесс SLS для индивидуализации титановый сплавных протезов бедра. По сравнению с традиционными стандартизированными протезами это не только увеличило коэффициент адаптации при операции с 85% до 98%, но и снизило стоимость единичного производства на 40% (в основном за счет экономии на затратах на труд в последующих процессах полировки и адаптации).

Полагаясь на технологии 3D-сканирования и CAD-реконструкции, RP обеспечивает быструю репликацию запасных частей для устаревшего оборудования. Например, когда Шэньянский станкостроительный завод ремонтировал переднюю бабку токарного станка CA6140, сначала использовался 3D-сканер Faro Focus S70 для получения внешних данных передней бабки (с точностью сканирования ±0,1 мм), затем данные обрабатывались с помощью программного обеспечения Geomagic Design X для создания CAD-модели, после чего прототип из нейлона был спечен с использованием процесса SLS для проверки точности сборки, и, наконец, были изготовлены металлические запасные части на основе прототипа — весь этот процесс занял всего 10 дней, в то время как традиционный рабочий процесс «картирование-черчение-обработка» требует более 1 месяца.

Типичные сценарии применения: от лаборатории до промышленного фронта

Помимо производства тестовых деталей на этапе НИОКР, применение технологии RP в гибких оснастках для массового производства также становится более зрелым. Например, при сборке аккумуляторных блоков модели XPeng G9 компания XPeng Motors использовала 3D-печатные полимерные гибкие оснастки (например, установочные приспособления, защитные втулки) для замены традиционных металлических оснасток. Эти гибкие оснастки легки (на 60% легче металлических оснасток), могут быть быстро переработаны в соответствии с моделями аккумуляторных блоков и снижают стоимость единичного производства с 2000 юаней (для металлических оснасток) до 800 юаней, что демонстрирует значительные преимущества в общей стоимости при малосерийном производстве (менее 100 комплектов).

In the field of dental healthcare, personalized denture bases manufactured via the SLA process have become a standard solution. Clinical data from the Stomatology Department of Shanghai Ninth People’s Hospital shows that by acquiring patients’ alveolar bone data through oral scanning, the resin bases printed via the SLA process have a 30% higher fit with patients’ alveolar bones compared to traditionally handcrafted bases. This significantly reduces the initial foreign body sensation experienced by patients and decreases the average number of adaptation adjustments from 2 to 1. In the orthopedic field, titanium alloy bone implants (e.g., spinal fusion cages) produced via the SLS process feature a porous structure with a porosity of 60%-70%, which promotes bone cell ingrowth and shortens the post-operative osseointegration time by 40% compared to solid implants.

Спрос аэрокосмической отрасли на легкие и высокоточные компоненты хорошо соответствует технологиям аддитивного производства (RP). Например, в НИОКР крупного пассажирского самолета C919 Корпорация коммерческих самолетов Китая (COMAC) использовала процесс SLS для производства нейлоновых скоб внутри кабины — эти скобы, спроектированные с помощью топологической оптимизации, на 30% легче традиционных скоб из алюминиевого сплава, при этом соответствуют требованиям по нагрузке в кабине (прочность на растяжение ≥50 МПа). Кроме того, они могут интегрировать трубопроводные каналы, что сложно достигнуть традиционными процессами, тем самым уменьшая количество операций сборки. В области прецизионных инструментов оптические компоненты (например, маленькие скобы для линз), изготовленные с помощью процесса SLA, могут достигать шероховатости поверхности менее Ra 3.2μm, что соответствует основным требованиям к ровности поверхности при оптических испытаниях и снижает затраты на 50% при замене традиционно обработанных деталей.

Существующие проблемы: Основные барьеры для популяризации технологий

Несмотря на значительные улучшения в точности оборудования для промышленного RP, существует явный разрыв по сравнению с традиционной точной механической обработкой. Например, при печати нейлоновой детали длиной 500 мм с помощью процесса SLS, отклонение размеров деталей в одной партии обычно составляет 0,12-0,15 мм, в то время как отклонение таких же деталей, обработанных с помощью традиционного CNC-шлифования, может контролироваться в пределах ±0,01 мм, что затрудняет выполнение требований по точности для ключевых компонентов авиационных двигателей. Более критично, существует проблема повторяемости процесса: испытания, проведенные предприятием поддержки аэрокосмической отрасли, показали, что когда одно и то же оборудование SLS печатает идентичные детали в разное время (с интервалом в 1 месяц), отклонение в прочности на растяжение может достигать 8%-10%, что значительно влияет на производство структурных деталей, требующих стабильной работы.

Стоимость оборудования и материалов остается серьезным ограничением. Оборудование для SLS промышленного класса, такое как EOS M 400-4, стоит примерно 6 миллионов юаней за единицу, в то время как стоимость специализированного нейлонового порошка (например, EOS PA2200) составляет около 2,200 юаней за килограмм — более чем в 14 раз выше, чем стоимость традиционного полипропилена (примерно 150 юаней за килограмм). Что касается эффективности, скорость печати средних по размеру деталей, как правило, невысока: например, печать пластикового корпуса размером 200×150×100 мм занимает примерно 8 часов при использовании процесса FDM (скорость ~37.5 см³/ч) и 6 часов при использовании процесса SLS (скорость ~50 см³/ч), что значительно ниже минутного уровня производственной эффективности традиционных процессов литья под давлением, что затрудняет удовлетворение потребностей крупносерийного массового производства.

Существующие печатные материалы все еще имеют недостатки в долговременной эксплуатационной производительности. Части из АБС, напечатанные с помощью процесса FDM, имеют прочность на растяжение примерно 30 МПа (испытано в соответствии со стандартами ASTM D638), что составляет всего 70% от прочности традиционно литьевых частей из АБС (примерно 43 МПа). Кроме того, они подвержены деформации в условиях выше 80℃, что делает их неподходящими для высокотемпературных условий вокруг автомобильных двигателей. Части из смолы SLA имеют плохую устойчивость к старению: части из смолы Accura 60, напечатанные компанией 3D Systems, показывают уровень пожелтения цвета примерно 15% и снижение прочности на растяжение на 12% после 6 месяцев воздействия ультрафиолетового излучения на открытом воздухе, что ограничивает их применение в уличных продуктах. Что касается металлических материалов, части из Ti-6Al-4V, спеченные с помощью процесса SLS, обычно имеют плотность 92%-94%, что ниже плотности кованых частей, превышающей 99%, а их усталостный ресурс составляет всего 60%-70% от усталостного ресурса кованых частей, что делает их непригодными для несущих конструкций.

Будущие тенденции: три направления для технологических прорывов

На основе текущего прогресса в области НИОКР, улучшение точности в основном зависит от "оптимизации аппаратного обеспечения + программного контроля в замкнутом контуре": в плане аппаратного обеспечения используются системы позиционирования с двумя лазерами (например, полупроводниковые лазеры с длиной волны 532 нм) для повышения точности сканирования; в плане программного обеспечения камеры для обнаружения контуров в реальном времени передают данные о размеры отклонений для автоматической настройки параметров печати (например, мощности лазера, скорости сканирования). Испытательное оборудование Института Фраунгофера ИПТ (Германия) достигло точности печати ±0,08 мм, с ожиданиями преодолеть ±0,05 мм в течение 5 лет. В области гибридного производства постепенно внедряется интегрированное оборудование "аддитивное + субтрактивное" — например, LASERTEC 65 3D от DMG MORI может сначала формировать заготовки с помощью лазерного металлонапыления (LMD), а затем непосредственно выполнять фрезеровку и отделку, избегая ошибок, вызванных вторичной зажимацией деталей, и уже применяется для восстановления форм (например, для ремонта изношенных полостей инъекционных форм).

В области материалов акцент сделан на индустриализации высокопроизводительных материалов: металллокомпозиты, такие как карбид кремния на основе алюминия (Al/SiC), были применены в малосерийной 3D-печати, обладая теплопроводностью на 40% выше, чем у чистого алюминия, что делает их подходящими для производства корпусов автомобильных моторов; термостойкие смолы, такие как Victrex PEEK 450G, имеют температуру теплового искажения 310℃ после 3D-печати, что позволяет им заменять некоторые металлические детали в условиях высоких температур. Что касается оборудования, модульный дизайн стал трендом — например, серия F123 от Stratasys может печатать различные нити (ABS, PC, PEKK), заменяя модули сопел, что снижает инвестиционные затраты на оборудование для предприятий; крупногабаритное оборудование, такое как BigRep PRO, имеет размер печати 1000×1000×1000 мм, что позволяет напрямую производить крупные пластиковые структурные детали (например, формы для логистических паллет) и сокращает процедуры сборки.

Суть интеллекта заключается в автономной оптимизации параметров процессов: алгоритмы машинного обучения (например, алгоритмы случайного леса) используются для анализа исторических данных о печати (например, взаимосвязи между мощностью лазера/толщиной слоя и прочностью деталей), предсказания потенциальных дефектов (например, деформации, пористости) и автоматической настройки параметров. Практика на предприятии 3D-печати показала, что после внедрения этой технологии процент квалификации деталей увеличился с 82% до 95%, а время отладки процессов сократилось на 60%. В плане экологического сотрудничества углубляется интеграция технологии RP с цифровыми близнецами — BMW интегрировала данные о 3D-печати в реальном времени (например, температура, толщина слоя) в модель цифрового близнеца при производстве кузовных компонентов для модели iX, имитируя работу деталей после формирования для выявления потенциальных проблем (например, концентрации внутренних напряжений заранее) и реализуя замкнутый цикл «дизайн-печать-верификация».

Заключение

После более чем 40 лет разработки технология быстрого прототипирования преобразовалась из лабораторного инструмента в важную поддержку для промышленного обновления. Однако внедрение технологии всё ещё должно соответствовать специфическим потребностям отрасли: в медицинской сфере необходимы прорывы в долгосрочной стабильности биосовместимых материалов, автомобильной промышленности нужно решить проблемы эффективности в массовом производстве, а аэрокосмической отрасли необходимо улучшить усталостный срок службы металлических деталей. В будущем, благодаря совместным прорывам в области материалов, оборудования и программного обеспечения, ожидается, что технология быстрого прототипирования найдет баланс между «индивидуальной настройкой малых партий» и «высокопроизводственным производством», действительно осуществив переход от «верификации прототипов» к «массовому производству» и став ключевой технологией в цифровой трансформации производственной отрасли.