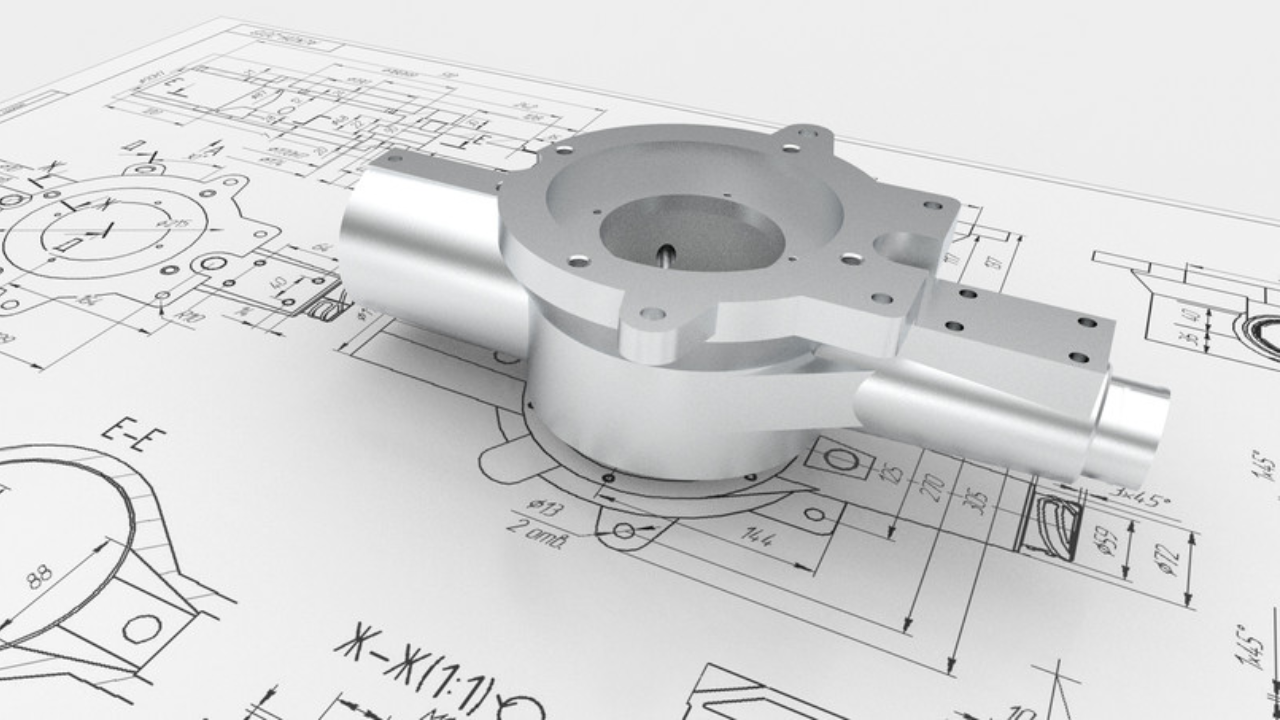

Dans la fabrication de précision, les tolérances sont plus que de simples chiffres sur un plan ; elles sont les architectes silencieux qui façonnent la fonctionnalité, la fiabilité et le coût d'un produit. Imaginez assembler une montre-bracelet : même un décalage de 0,02 mm entre les rouages pourrait rendre l'ensemble du mécanisme inutile. Pour les clients industriels, les designers de produits et les ingénieurs impliqués dans l'usinage CNC, maîtriser cet équilibre entre précision et praticité n'est pas seulement une compétence - c'est une pierre angulaire d'une production réussie. Ce guide explore les nuances des tolérances, des concepts fondamentaux aux stratégies d'application dans le monde réel.

Les bases des tolérances en usinage CNC

Au cœur de l'usinage CNC, une tolérance définit l'intervalle admissible entre les dimensions maximales et minimales d'une pièce. Bien que les systèmes de contrôle numérique par ordinateur fonctionnent avec une précision remarquable, des variables telles que l'usure des outils, l'expansion des matériaux et les vibrations de la machine rendent la précision absolue inaccessibile. Les tolérances comblent cette lacune, garantissant que les pièces restent fonctionnelles malgré ces variations inévitables.

Considérez un simple support conçu pour sécuriser des composants électriques. Si le plan indique une longueur de 50 mm avec une tolérance de ±0,2 mm, tout support mesurant entre 49,8 mm et 50,2 mm fonctionnera. Cette flexibilité reconnaît que même les machines CNC de pointe ne peuvent pas reproduire des dimensions avec une précision atomique—et ne devraient pas le faire, sauf si nécessaire. Pensez aux tolerances comme à l'équivalent en fabrication d'un tailleur permettant un tissu supplémentaire pour un ajustement confortable, plutôt que de coudre un costume à des mesures millimétriques exactes qui se déchiraient avec le mouvement.

Types courants de tolérances

Tolerances dimensionnelles

Ceci spécifie les écarts admissibles par rapport aux mesures linéaires telles que la longueur, la largeur ou le diamètre. Ils sont exprimés soit sous forme de tolérances bilatérales (par exemple, 25 mm ±0,05 mm) où la variation est autorisée dans les deux directions, soit sous forme de tolérances unilatérales (par exemple, 10 mm +0,03/-0 mm) où l'écart est limité à un seul côté.

Un exemple pratique : les goupilles des étriers de frein automobiles nécessitent une tolérance unilatérale. La goupille doit s'insérer de manière serrée dans son logement pour éviter les fuites de liquide, c'est pourquoi les concepteurs spécifient 12 mm +0,01/-0 mm. Cela garantit que la goupille ne rétrécit jamais en dessous de 12 mm (ce qui pourrait causer un jeu) mais permet une légère expansion de 0,01 mm qui ne compromettra pas l'étanchéité.

Tolérances géométriques (GD&T)

Contrairement aux tolérances dimensionnelles qui se concentrent sur la taille, le GD&T (Géométrie Dimensionnelle et Tolérancée) contrôle la forme et les relations de position entre les caractéristiques. Ce système utilise des symboles pour définir des paramètres tels que la planéité (à quel point une surface doit être uniformément plate) ou la tolérance de position (à quel point un trou doit s'aligner avec d'autres composants).

Dans le secteur des énergies renouvelables, les assemblages de moyeux d'éoliennes s'appuient fortement sur le GD&T (Tolérances géométriques et dimensionnelles). Chaque trou de boulon dans le moyeu doit être aligné à moins de 0,05 mm de sa position désignée par rapport aux trous voisins. En cas de désalignement, la répartition inégale des contraintes pourrait entraîner une fatigue prématurée de la structure de l'éolienne, un échec pouvant coûter des millions en réparations. Le GD&T agit ici comme une carte en 3D, garantissant que chaque caractéristique interagit harmonieusement.

L'impact des tolérances sur le produit final

Fonctionnalité

Les tolérances dictent directement la manière dont les pièces interagissent. Dans les systèmes hydrauliques, par exemple, un piston avec une tolérance de ±0,03 mm doit glisser à l'intérieur d'un cylindre avec une précision correspondante. Trop lâche, et le fluide hydraulique fuit ; trop serré, et la friction génère de la chaleur qui dégrade les joints.

Les fabricants de dispositifs médicaux sont confrontés à des exigences encore plus strictes. Le lumen interne d'un cathéter (le canal creux) nécessite des tolérances aussi serrées que ±0,005 mm pour garantir des débits de médicament constants. Une variation de 0,01 mm pourrait doubler ou réduire de moitié la dose, entraînant des conséquences potentiellement mortelles qui soulignent pourquoi certaines applications exigent une précision sans compromis.

Coût et Délai de Livraison

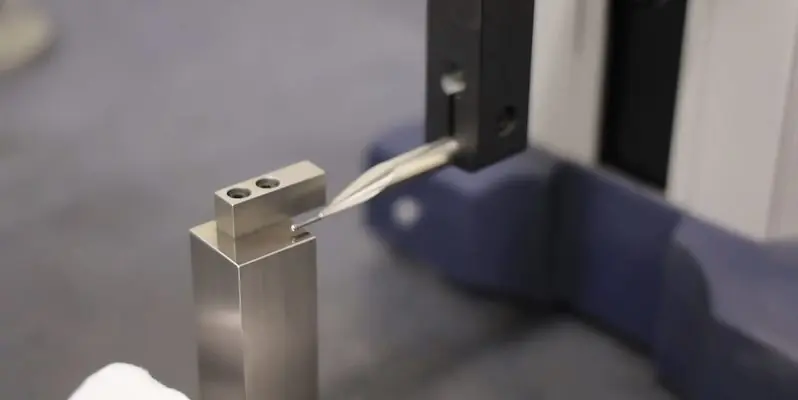

Des tolérances plus strictes créent un effet d'entraînement sur les coûts de production. Une pièce nécessitant une tolérance de ±0,01 mm peut prendre 30 % de temps supplémentaire à usiner par rapport à une pièce avec une tolérance de ±0,1 mm, car les opérateurs doivent ralentir les vitesses d'alimentation et effectuer des calibrations d'outil plus fréquentes. Les coûts d'inspection augmentent également : tandis qu'une pièce de ±0,1 mm peut être vérifiée avec des pieds à coulisse, une précision de ±0,01 mm exige des machines à mesurer en coordonnées (CMM) qui coûtent plus de 50 000 $.

Une étude de cas illustre cela : un fabricant de meubles a redessiné un support de chaise en passant d'une tolérance de ±0,05 mm à ±0,2 mm. Ce changement a réduit le temps d'usinage de 22 % et a diminué les coûts d'inspection de 40 % — le tout sans affecter l'intégrité structurelle, puisque la fonction du support (soutenir du poids) ne nécessitait pas une précision millimétrique.

Considérations sur les matériaux

Les propriétés des matériaux compliquent le choix des tolérances. Les plastiques comme l'ABS se dilatent jusqu'à 0,02 mm par mètre pour chaque changement de température de 1 °C, donc les composants extérieurs nécessitent des tolérances plus lâches pour accommoder le mouvement thermique. Les métaux se comportent différemment : la grande usinabilité de l'aluminium permet des tolérances plus serrées que celles de la fonte, qui a tendance à s'ébrécher et à se déformer pendant la découpe.

Les ingénieurs aérospatiaux abordent ce problème en spécifiant des tolérances basées sur les conditions d'exploitation. Les composants des moteurs à réaction, qui subissent des températures allant de -50 °C à 1 000 °C, utilisent des alliages d'Inconel à faible dilatation thermique et nécessitent néanmoins des tolérances tenant compte d'une expansion de 0,01 mm par mètre pour éviter le blocage en altitude.

Comment sélectionner les bonnes tolérances

Cartographier l'écosystème d'assemblage

Commencez par analyser comment la pièce interagit avec les autres. Pour les pièces mobiles (engrenages, roulements), concentrez-vous sur le jeu et la friction : une dent d'engrenage avec une tolérance de ±0,02 mm empêche le blocage, tandis qu'une rainure de roulement peut nécessiter ±0,008 mm pour maintenir une rotation fluide. Les pièces statiques (plaques de montage, couvercles) fonctionnent souvent bien avec des tolérances de ±0,1 mm ou plus lâches.

Collaborez avec les machinistes dès le début.

Les ateliers CNC expérimentés apportent une perspective inestimable. Un designer spécifiant ±0,005 mm pour une grande plaque en aluminium pourrait ne pas se rendre compte que le matériau se déforme légèrement après l'usinage — un phénomène que les machinistes savent pouvoir être atténué en ajustant les tolérances à ±0,01 mm et en utilisant le recuit de détente. Cette collaboration évite les redessins et réduit les délais de livraison.

Tester avec des prototypes

L'impression 3D de prototypes avec des variations de tolérance intentionnelles peut révéler des besoins non évidents. Une entreprise de robotique a découvert que ses doigts de préhension fonctionnaient le mieux avec une tolérance de ±0,08 mm après des tests : une tolérance de ±0,05 mm les faisait saisir trop fermement, endommageant les pièces, tandis que ±0,1 mm entraînait des glissements. Le prototypage a transformé des tolérances théoriques en solutions pratiques.

Conclusion

Les tolérances d'usinage CNC sont l'intersection entre l'intention de conception et la réalité de fabrication. Elles obligent les ingénieurs à se poser non pas la question « jusqu'où pouvons-nous être précis ? » mais « jusqu'où devons-nous être précis ? » En équilibrant les exigences fonctionnelles avec le comportement des matériaux et les capacités de production, les concepteurs créent des pièces qui fonctionnent de manière fiable sans faire grimper les coûts. Rappelons-le : les meilleures tolérances ne sont pas les plus serrées, mais celles qui permettent à votre produit de fonctionner, de durer et de rester abordable à produire.