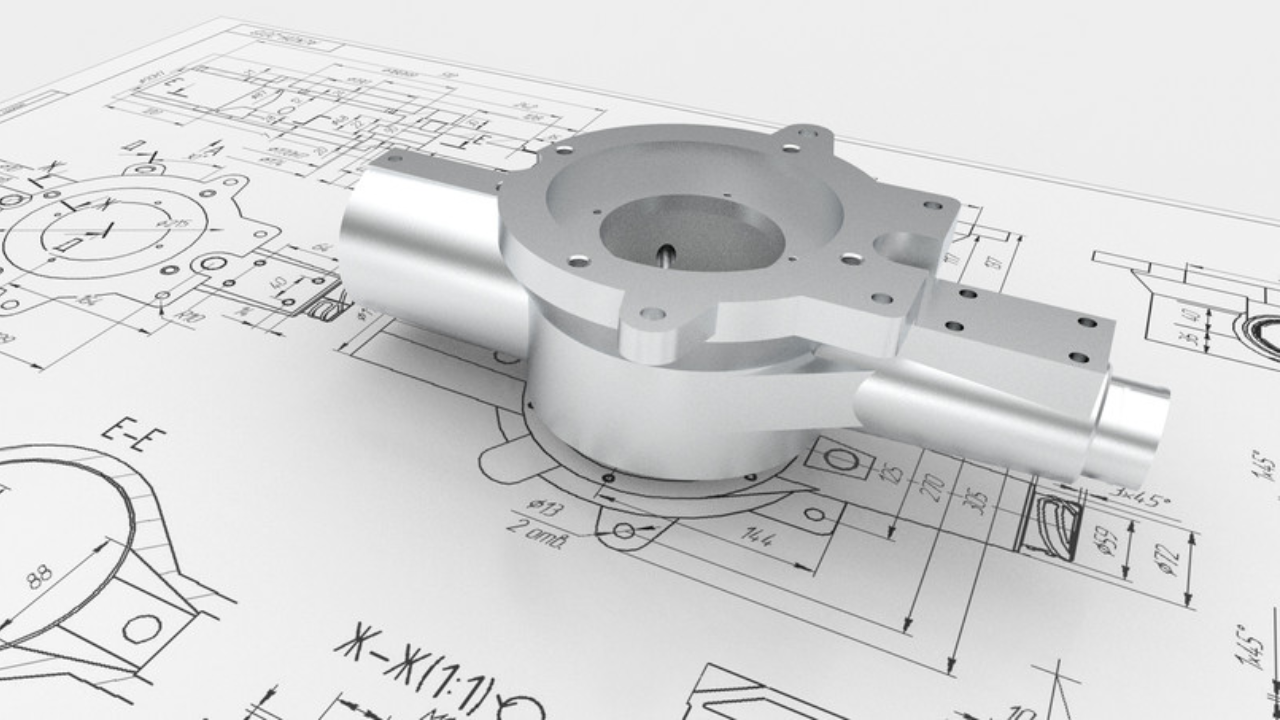

Nella produzione di precisione, le tolleranze sono più di semplici numeri su un progetto; sono gli architetti silenziosi che modellano la funzionalità, l'affidabilità e il costo di un prodotto. Immagina di assemblare un orologio da polso: anche un disallineamento di 0,02 mm tra gli ingranaggi potrebbe rendere l'intero meccanismo inutilizzabile. Per i clienti industriali, i progettisti di prodotto e gli ingegneri coinvolti nella lavorazione CNC, padroneggiare questo equilibrio tra precisione e praticità non è solo un'abilità, ma è una pietra miliare di una produzione di successo. Questa guida esplora le sfumature delle tolleranze, dai concetti fondamentali alle strategie di applicazione nel mondo reale.

I Fondamenti delle Tolleranze nella Lavorazione CNC

Alla base, una tolleranza nella lavorazione CNC definisce l'intervallo ammissibile tra le dimensioni massime e minime di un pezzo. Sebbene i sistemi di controllo numerico computerizzato operino con sorprendente precisione, variabili come l'usura degli utensili, l'espansione dei materiali e le vibrazioni della macchina rendono impossibile raggiungere una precisione assoluta. Le tolleranze colmano questa lacuna, assicurando che i pezzi rimangano funzionali nonostante queste inevitabili variazioni.

Considera un semplice supporto progettato per fissare componenti elettrici. Se il progetto specifica una lunghezza di 50 mm con una tolleranza di ±0,2 mm, qualsiasi supporto che misuri tra 49,8 mm e 50,2 mm andrà bene. Questa flessibilità riconosce che anche le macchine CNC all'avanguardia non possono replicare le dimensioni con precisione atomica—né dovrebbero, a meno che non sia necessario. Pensa alle tolleranze come all'equivalente manifatturiero di un sarto che consente un tessuto extra per una vestibilità comoda, piuttosto che cucire un abito su misure millimetriche esatte che si strapperebbero con il movimento.

Tipi Comuni di Tollerenze

Tolleranze dimensionale

Questi specificano le deviazioni ammissibili dalle misurazioni lineari come lunghezza, larghezza o diametro. Sono espressi sia come tolleranze bilaterali (ad es., 25mm ±0,05mm) dove è consentita la variazione in entrambe le direzioni, sia come tolleranze unilaterali (ad es., 10mm +0,03/-0mm) dove la deviazione è limitata a un solo lato.

Un esempio pratico: i perni delle pinze dei freni automobilistici richiedono una tolleranza unilaterale. Il perno deve adattarsi perfettamente al suo alloggiamento per prevenire perdite di fluido, quindi i progettisti specificano 12mm +0.01/-0mm. Questo garantisce che il perno non si riduca mai al di sotto di 12mm (cosa che potrebbe causare allentamenti), ma consente una piccola espansione di 0.01mm che non comprometterà la tenuta.

Tolleranze Geometriche (GD&T)

A differenza delle tolleranze dimensionali che si concentrano sulle dimensioni, il GD&T controlla la forma e le relazioni posizionali tra le caratteristiche. Questo sistema utilizza simboli per definire parametri come la planarità (quanto uniformemente deve essere piatta una superficie) o la tolleranza posizionale (quanto accuratamente un foro deve allinearsi con altri componenti).

Nel settore delle energie rinnovabili, i gruppi di mozzi delle turbine eoliche si basano fortemente su GD&T. Ogni foro per bulloni nel mozzo deve allinearsi entro 0,05 mm dalla sua posizione designata rispetto ai fori vicini. Se non allineato, la distribuzione irregolare dello stress potrebbe causare fatica prematura nella struttura della turbina—un guasto che potrebbe costare milioni in riparazioni. In questo contesto, il GD&T funge da mappa 3D, garantendo che ogni caratteristica interagisca in modo armonioso.

L'impatto delle tolleranze sul prodotto finale

Funzionalità

Le tolleranze determinano direttamente come le parti interagiscono. Nei sistemi idraulici, ad esempio, un pistone con una tolleranza di ±0,03 mm deve scorrere all'interno di un cilindro con precisione corrispondente. Se è troppo allentato, il fluido idraulico fuoriesce; se è troppo stretto, l'attrito genera calore che degrada le guarnizioni.

I produttori di dispositivi medici affrontano richieste ancora più severe. Il lume interno di un catetere (il canale cavo) richiede tolleranze così strette come ±0,005 mm per garantire tassi di flusso del farmaco costanti. Una variazione di 0,01 mm potrebbe raddoppiare o dimezzare il dosaggio, con conseguenze potenzialmente letali che evidenziano perché alcune applicazioni richiedano una precisione intransigente.

Costi e Tempi di Consegna

Le tolleranze più strette creano un effetto a catena sui costi di produzione. Un pezzo che richiede una tolleranza di ±0,01 mm potrebbe richiedere il 30% di tempo in più per essere lavorato rispetto a uno con tolleranza di ±0,1 mm, poiché gli operatori devono ridurre le velocità di avanzamento ed eseguire calibrazioni degli utensili più frequenti. Anche i costi di ispezione aumentano: mentre un pezzo con tolleranza di ±0,1 mm può essere controllato con un calibro, la precisione di ±0,01 mm richiede macchine per misurazioni a coordinate (CMM) che costano oltre 50.000 dollari.

Uno studio di caso illustra questo: un produttore di mobili ha ridisegnato un supporto per sedia da una tolleranza di ±0,05 mm a ±0,2 mm. Il cambiamento ha ridotto il tempo di lavorazione del 22% e ha tagliato i costi di ispezione del 40%, il tutto senza compromettere l'integrità strutturale, poiché la funzione del supporto (sostenere peso) non richiedeva una precisione millimetrica.

Considerazioni sui materiali

Le proprietà dei materiali complicano la selezione delle tolleranze. Le plastiche come l'ABS si espandono fino a 0,02 mm per metro per ogni cambiamento di temperatura di 1°C, quindi i componenti esterni necessitano di tolleranze più ampie per adattarsi al movimento termico. I metalli si comportano in modo diverso: l'alta lavorabilità dell'alluminio consente tolleranze più strette rispetto alla ghisa, che tende a scheggiarsi e deformarsi durante il taglio.

Gli ingegneri aerospaziali affrontano questo problema specificando tolleranze basate sulle condizioni operative. I componenti dei motori a reazione, che subiscono temperature da -50°C a 1.000°C, utilizzano leghe di Inconel con bassa espansione termica e richiedono comunque tolleranze che tengano conto di un'espansione di 0,01 mm per metro, per prevenire il blocco ad alta quota.

Come Selezionare le Tolleranze Giuste

Mappare l'ecosistema di assemblaggio

Inizia analizzando come la parte interagisce con le altre. Per le parti mobili (ingranaggi, cuscinetti), concentrati sul gioco e sull'attrito: un dente di ingranaggio con tolleranza di ±0,02 mm previene l'incastro, mentre una pista di cuscinetto potrebbe necessitare di ±0,008 mm per mantenere una rotazione fluida. Le parti statiche (piastre di montaggio, coperture) funzionano spesso bene con tolleranze di ±0,1 mm o più larghe.

Collabora con i macchinisti in anticipo.

I laboratori CNC esperti offrono una prospettiva inestimabile. Un designer che specifica ±0,005 mm per una grande piastra di alluminio potrebbe non rendersi conto che il materiale si deforma leggermente dopo la lavorazione—un fenomeno che i macchinisti sanno poter essere mitigato regolando le tolleranze a ±0,01 mm e utilizzando l'annealing per alleviare le tensioni. Questa collaborazione evita riprogettazioni e riduce i tempi di consegna.

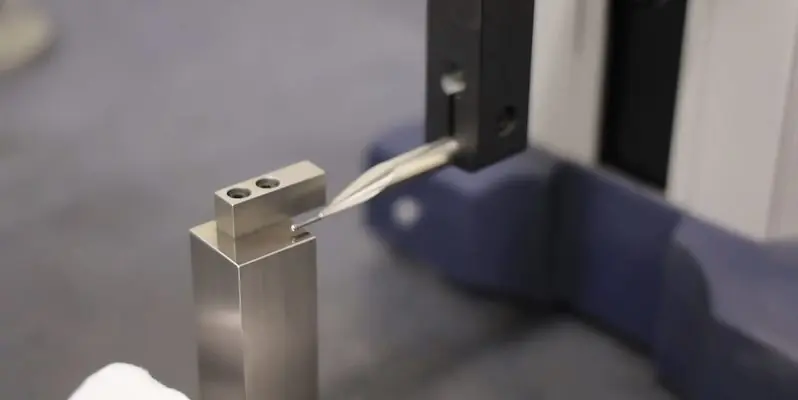

Testare con prototipi

La stampa 3D di prototipi con variazioni di tolleranza intenzionali può rivelare esigenze non ovvie. Un'azienda di robotica ha scoperto che le dita del loro gripper funzionavano meglio con una tolleranza di ±0,08 mm dopo aver effettuato dei test: ±0,05 mm provocava una presa troppo stretta, danneggiando i componenti, mentre ±0,1 mm portava a scivolamenti. Il prototipazione ha trasformato le tolleranze teoriche in soluzioni pratiche.

Conclusione

Le tolleranze di lavorazione CNC sono l'intersezione tra l'intento di design e la realtà produttiva. Esse richiedono agli ingegneri di chiedersi non “quanto possiamo essere precisi?” ma “quanto precisi dobbiamo essere?”. Bilanciando i requisiti funzionali con il comportamento dei materiali e le capacità produttive, i progettisti creano parti che funzionano in modo affidabile senza gonfiare i costi. Ricorda: le migliori tolleranze non sono le più strette, ma quelle che fanno funzionare il tuo prodotto, farlo durare e rimanere conveniente da produrre.