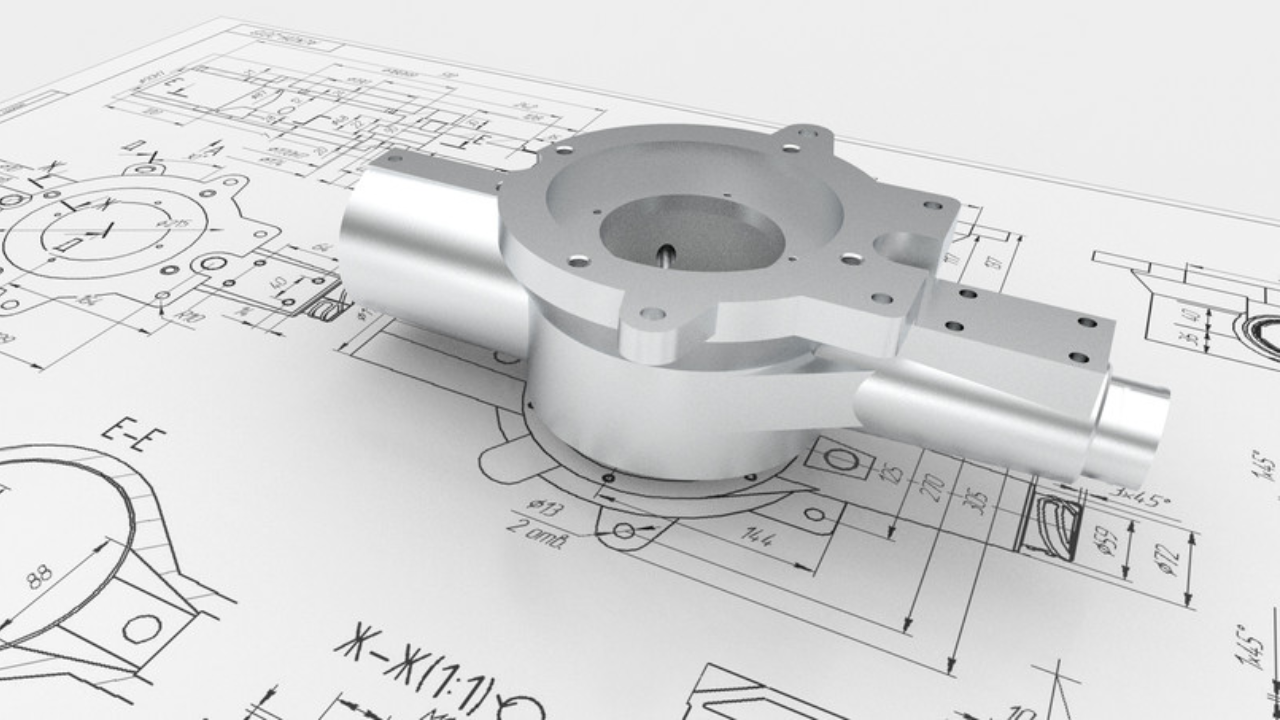

В прецизионном производстве допуски — это не просто числа на чертеже; они являются тихими архитекторами, формирующими функциональность, надежность и стоимость продукта. Представьте себе сборку наручных часов: даже несоответствие в 0,02 мм между шестернями может сделать весь механизм бесполезным. Для промышленных клиентов, дизайнеров продуктов и инженеров, занимающихся ЧПУ-обработкой, овладение этим балансом между точностью и практичностью — это не просто навык, а краеугольный камень успешного производства. Этот гид раскрывает нюансы допусков, от основных концепций до стратегий их применения в реальном мире.

Основы допусков в ЧПУ обработке

В своей сути, допуск в ЧПУ-обработке определяет допустимый диапазон между максимальными и минимальными размерами детали. Хотя системы числового программного управления работают с замечательной точностью, такие переменные, как износ инструмента, расширение материала и вибрация машины, делают абсолютную точность недостижимой. Допуски преодолевают этот разрыв, обеспечивая функциональность деталей, несмотря на эти неизбежные колебания.

Рассмотрим простой кронштейн, предназначенный для крепления электрических компонентов. Если в чертеже указана длина 50 мм с допуском ±0,2 мм, то любой кронштейн, имеющий размеры от 49,8 мм до 50,2 мм, будет подходить. Эта гибкость признает, что даже современные ЧПУ-станки не могут воспроизводить размеры с атомной точностью — и не должны, если это не является необходимым. Рассматривайте допуски как эквивалент в производстве, аналогичный тому, как портной оставляет дополнительную ткань для удобной посадки, а не шьет костюм с точными миллиметровыми размерами, которые могут порваться при движении.

Общие виды допускаов

The translation of "Dimensional Tolerances" to Russian is "Размерные допуски".

Эти параметры указывают допустимые отклонения от линейных измерений, таких как длина, ширина или диаметр. Они выражаются либо в виде двусторонних допусков (например, 25 мм ±0,05 мм), где отклонение допускается в обе стороны, либо в виде односторонних допусков (например, 10 мм +0,03/-0 мм), где отклонение ограничено одной стороной.

Практический пример: штифты тормозных суппортов автомобилей требуют односторонней tolerances. Штифт должен плотно входить в свое гнездо, чтобы предотвратить утечки жидкости, поэтому дизайнеры указывают 12 мм +0,01/-0 мм. Это гарантирует, что штифт никогда не уменьшится ниже 12 мм (что может привести к люфту), но допускает небольшое расширение на 0,01 мм, которое не нарушит герметичность.

Геометрические допуски (GD&T)

В отличие от размерных допусков, которые сосредотачиваются на размере, GD&T контролирует форму и пространственные отношения между элементами. Эта система использует символы для определения параметров, таких как плоскостность (насколько равномерно должна быть плоской поверхность) или позиционный допуск (насколько точно отверстие должно совмещаться с другими компонентами).

В секторе возобновляемой энергетики узлы ступиц ветряных турбин в значительной степени зависят от геометрического допусков и технических требований (GD&T). Каждое отверстие для болта в ступице должно быть выровнено в пределах 0,05 мм от своего назначенного положения относительно соседних отверстий. Если есть смещение, неравномерное распределение напряжений может вызвать преждевременное усталостное разрушение конструкции турбины — отказ, который может обойтись в миллионы долларов на ремонт. GD&T здесь действует как 3D-карта, обеспечивая гармоничное взаимодействие каждой детали.

Влияние допусков на конечный продукт

Функциональность

Допуски напрямую определяют, насколько хорошо взаимодействуют детали. В гидравлических системах, например, поршень с допуском ±0,03 мм должен свободно перемещаться в цилиндре с соответствующей точностью. Если зазор слишком велик, гидравлическая жидкость будет протекать; если зазор слишком мал, трение вызывает нагрев, что приводит к ухудшению состояния уплотнений.

Производители медицинских устройств сталкиваются с еще более строгими требованиями. Внутренний просвет катетера (пустой канал) требует допусков до ±0,005 мм, чтобы обеспечить стабильные скорости потока лекарств. Вариация в 0,01 мм может удвоить или уменьшить дозу вдвое — потенциально угрожающие жизни последствия подчеркивают, почему для определенных применений требуется безусловная точность.

Стоимость и Время выполнения

Более строгие допуски создают волновой эффект на производственные затраты. Деталь с допуском ±0,01 мм может потребовать на 30% больше времени для обработки, чем деталь с допуском ±0,1 мм, поскольку операторам необходимо замедлить скорость подачи и проводить более частую калибровку инструмента. Также возрастают затраты на инспекцию: в то время как деталь с допуском ±0,1 мм можно проверить с помощью штангенциркуля, для достижения точности ±0,01 мм требуются координатно-измерительные машины (КИМ), стоимость которых составляет более 50 000 долларов.

Пример из практики иллюстрирует это: производитель мебели переработал кронштейн для стула, изменив допуск с ±0,05 мм на ±0,2 мм. Это изменение сократило время обработки на 22% и снизило затраты на инспекцию на 40% — и все это без ущерба для структурной целостности, так как функция кронштейна (поддержка веса) не требовала точности до миллиметра.

Материальные соображения

Материальные свойства усложняют выбор допусков. Пластики, такие как АБС, расширяются до 0,02 мм на метр при каждом изменении температуры на 1°C, поэтому наружные компоненты требуют более свободных допусков для учета теплового движения. Металлы ведут себя иначе: высокая обрабатываемость алюминия позволяет использовать более строгие допуски по сравнению с чугуном, который склонен к сколам и деформациям во время резки.

Аэрокосмические инженеры решают эту проблему, устанавливая допуски в зависимости от условий эксплуатации. Компоненты реактивных двигателей, которые испытывают температуры от -50°C до 1,000°C, используют сплавы Inconel с низким коэффициентом теплового расширения, и все же требуют допусков, учитывающих расширение 0.01 мм на метр, чтобы предотвратить заедание на высоте.

Как выбрать правильные допуска

Составьте карту экосистемы сборки

Начните с анализа того, как деталь взаимодействует с другими. Для подвижных частей (шестерни, подшипники) сосредоточьтесь на зазоре и трении: зубец шестерни с допуском ±0.02 мм предотвращает заклинивание, в то время как дорожка подшипника может нуждаться в допуске ±0.008 мм для обеспечения плавного вращения. Статические детали (крепежные пластины, крышки) обычно хорошо работают с допусками ±0.1 мм или более свободными.

Сотрудничайте с машинистами на раннем этапе.

Опытные CNC-мастерские предоставляют бесценную перспективу. Дизайнер, указывающий допуск ±0.005 мм для большой алюминиевой пластины, может не осознавать, что материал немного деформируется после обработки — явление, о котором знают токари и которое можно смягчить, скорректировав допуски до ±0.01 мм и используя отжиг для снятия напряжений. Это сотрудничество помогает избежать переработок и сокращает сроки выполнения заказов.

Тестирование с прототипами

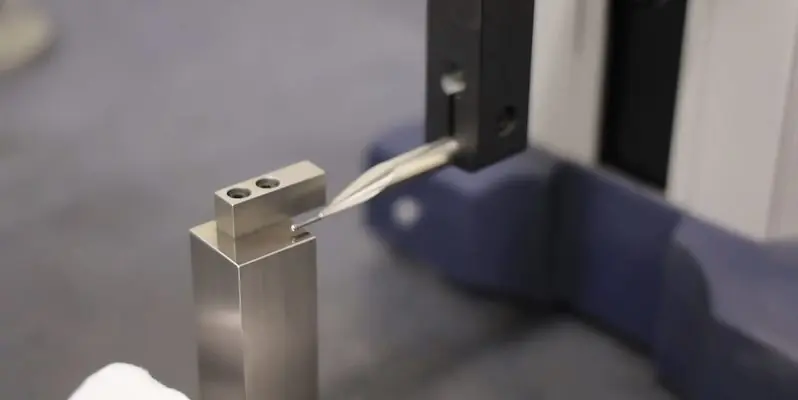

3D-печать прототипов с преднамеренными вариациями допусков может выявить неочевидные потребности. Одна робототехническая компания обнаружила, что их захватные пальцы работают лучше всего с допуском ±0,08 мм после испытаний: ±0,05 мм приводил к слишком сильному захвату, повреждая детали, в то время как ±0,1 мм вызывал скольжение. Прототипирование превратило теоретические допуски в практические решения.

Заключение

Т tolerances CNC обработки представляют собой пересечение проектных намерений и производственной реальности. Они требуют от инженеров задаваться вопросом не «насколько точно мы можем сделать?» а «насколько точно нам нужно быть?» Уравновешивая функциональные требования с поведением материалов и производственными возможностями, дизайнеры создают детали, которые работают надежно, не увеличивая затраты. Помните: лучшие допуски — это не самые жесткие, а те, которые позволяют вашему продукту работать, долго служить и оставаться доступным для производства.